冷轧挤压比对培育架用Al-5.5Mg-1.2Si 合金拉伸性能的影响研究

2024-01-07张少杰李亚兵

张少杰,李亚兵

(漯河食品职业学院食品机械系,河南 漯河 462300)

0 引言

Al-Mg 合金属于当前制造领域的一种重要结构合金材料,在农业机械培育架领域得到广泛应用。该合金通过Si、Mg 元素与纯铝基体进行共熔处理得到。Al-Mg 合金具备优异耐蚀性、易于焊接加工、高强度、抗冲击、良好热塑性等多项特性,因此被广泛用于制备各类农业机械结构领域[1-3]。

根据前期文献报道,大部分学者主要对Al-Mg合金进行了热处理技术方面的研究工作,并对比了加入不同比例微量元素后引起的合金力学性能变化[4-5],但很少有学者研究Al-Mg 合金组织形态与冷轧挤压比之间的关系[6]。其中,涂文斌[7]通过旋转摩擦挤压法(RFE)制作不同Mg 含量的Al-Mg 铝合金,实验结果显示,随着Mg 含量的增加,合金的抗拉强度会变大,然而伸长率却不断下降。杨洁[8]将时效热处理与等通道转角挤压(ECAP)两种方法进行融合使用,制作高强塑性铝型材,实验结果显示,在处理过程中,Al-Mg-Si 合金会产生较多β 相;通过上述方式处理以后,与T6 态和固溶态相比,合金的屈服强度及抗拉强度都有较大程度地增加,而伸长率则会下降。

本文以培育架用Al-Si-Mg 合金作为测试材料,先对其进行不同冷轧挤压比条件下的挤压成型,再对其实施T6 时效处理,对比了不同冷轧挤压比条件下得到的Al-Si-Mg 合金硬度及其力学特性变化,为后续的培育架试样制备及其应用测试奠定基础。

1 实验内容

1.1 样品制备

本实验使用的培育架用Al-5.5Mg-1.2Si(即w(Mg)=5.5%、w(Si)=1.2%)合金铸锭。先对铸锭进行表面处理,之后在450 ℃温度下,控制冷轧挤压比依次为18.5、26.2 与33.6,在这三种条件下制得板材,控制所有条件下的试样挤压速率都为2.5 mm/min。对Al-5.5Mg-1.2Si 合金板材进行T6 时效处理,具体工艺条件为175 ℃处理12 h。

1.2 测试方法

通过HVS-5 维氏硬度计对各冷轧挤压比制得的Al-5.5Mg-1.2Si 合金板材进行了硬度测试,要求分别对各试样选取5 个点计算测试结果并取平均值。在HD-B609B 万能测试机上对各冷轧挤压比试样进行了拉伸测试,分别对各组试样测试多次并计算平均值。采用DSX1000 金相显微镜表征了各挤压比条件下得到的合金拉伸断口的显微组织形态。铝合金试样和拉伸照片如图1 所示。

图1 铝合金试样和拉伸照片

2 结果分析

2.1 力学性能分析

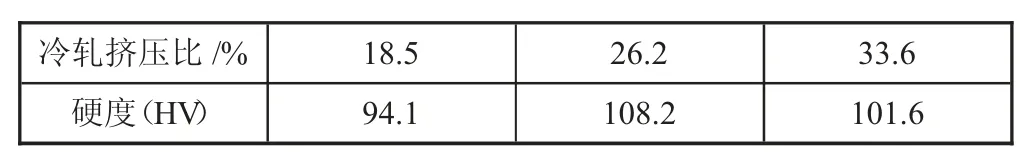

表1 给出了各冷轧挤压比条件下得到的Al-5.5Mg-1.2Si 合金板材硬度测试结果。其中,在冷轧挤压比为18.5 的条件下,合金硬度(HV)为94.1;提高冷轧挤压比至26.2 后,合金硬度值(HV)增大至108.2;提高冷轧挤压比至33.6 时,合金硬度(HV)反而减小,为101.6。

表1 不同冷轧挤压比下合金的硬度

表2 是对各冷轧挤压比条件下的Al-Si-Mg 合金板材进行拉伸测试得到的力学性能参数。其中,设定冷轧挤压比为18.5 时,板材拉伸强度为259.3 MPa,屈服强度为196.4 MPa;提高冷轧挤压比到26.2 时,板材拉伸强度为283.7 MPa,屈服强度为256.0 MPa;随着冷轧挤压比的进一步增大,至冷轧挤压比为33.6时,板材拉伸强度减小,为273.5 MPa,同时屈服强度减小至226.3 MPa。

表2 不同冷轧挤压比下合金拉伸参数统计

将冷轧挤压比从18.5 提高至33.6 的过程中,伸长率由13.4%减小到13.2%。其中,冷轧挤压比由18.5增大至26.2 后,伸长率出现减小的现象,同时塑性也明显降低;将冷轧挤压比由26.2 增大至33.6 后,板材伸长率得到了提升,同时塑性得到了明显改善,表现为和拉伸强度不同的变化趋势。

2.2 断口微观形貌分析

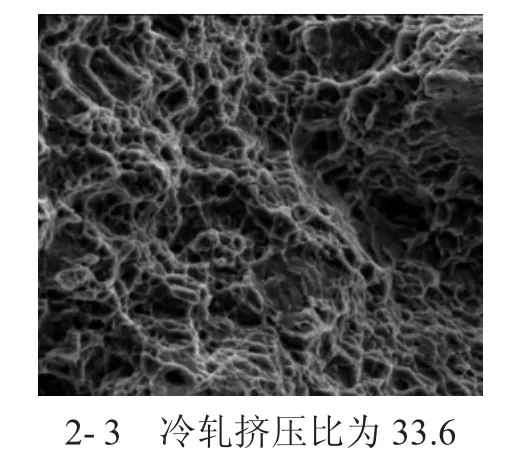

对各冷轧挤压比条件下得到的Al-5.5Mg-1.2Si板材进行断口微观形貌分析,得到图2 所示的结果。从图2 中可以看出,此时试样同时存在韧性和脆性断裂的情况,可以观察到断口区域产生了许多韧窝以及光滑的晶面。增大冷轧挤压比至26.2 时,试样韧窝数量开始降低,形成了明显的脆性断裂形貌,合金塑性也发生了降低;继续提高冷轧挤压比至33.6 时,合金中形成了更多韧窝,塑性得到了明显提升。根据材料金相图可知,在冷轧挤压比从18.5 增加至26.2 的过程中,晶粒细化,形变加大,合金力学性能大幅提高。当冷轧挤压比从26.2 提高到33.6 的过程中,合金晶内析出相尺寸增大,导致合金强度下降。

图2 不同冷轧挤压比下合金拉伸断口的SEM 形貌

3 分析与讨论

随着冷轧挤压比的增大,材料晶内析出相明显增加,且表现得更加密集,其主要是因为材料形变加大而造成的。析出相数量增加、密度增大以及弥散度提高,强化效果显著提升,从而使材料具备更强的力学性能。在挤压时,随着挤压温度的升高,会析出更多亚稳的β'相,然而析出相的数量却并无明显的改变。因为板条状β' 相有更大的尺寸,导致其弥散度降低,从而严重影响材料力学性能。现阶段的研究成果已达成如下共识:在合金强化过程中,β'相发挥着极其重要作用。

根据抗拉强度和硬度数据可以发现,随着冷轧挤压比的增大,抗拉强度与硬度都表现出先增加后减小的态势。影响铝合金强度的因素主要包括应力状态、变形程度等。根据Orowan 的奥罗万机制[9]可知,对于弥散分布型合金来说,无论是增加体积分数还是减小微粒尺寸,都能够大大提高合金强度。

4 结论

1)冷轧挤压比为26.2 时,合金硬度(HV)最大,为108.2。

2)随着冷轧挤压比的增加,合金强度先增大后减小,伸长率先减小后增大,在冷轧挤压比为26.2 时,合金强度达到最大值,伸长率达到最小值。此时试样韧窝数量开始降低,形成了明显的脆性断裂形貌,合金塑性也发生了降低。