水力压裂技术在煤矿坚硬顶板控制中的应用研究

2024-01-07常文远

常文远

(山西焦煤西山煤电镇城底矿,山西 太原 030053)

0 引言

随着,矿井采掘深度的不断延伸,在开采顶板坚硬煤层时,由于顶板难垮落,易形成大面积的悬顶,而悬顶的存在使得巷道围岩变形研究,一旦悬顶无法承载覆岩重量发生垮落则会造成较大的冲击波,严重威胁矿井的安全生产,针对坚硬顶板我国常见的治理方法多为爆破切顶,通过在坚硬顶板中转孔爆破达到顶板的预裂效果。水力压裂技术是一种通过高压注水从而达到预裂顶板的一种技术手段,较传统爆破切顶工作面顶板初次垮落步距与周期来压步距有所减小,且来压强度低,施工成本低等优点;为此国内诸多学者开展相关研究,孙志勇,冯彦军,郭相平[1]针对凤凰山矿35012 工作面坚硬顶板难垮落的问题,设计定向水力压裂技术致裂顶板,取得良好控顶效果。本文以镇城底矿22215 工作面为工程背景,对工作面顶板难垮落的问题进行分析研究,以保证工作面的安全回采,同时也为矿井地质条件相类似工作面的坚硬顶板治理提供参考与借鉴。

1 矿井概况

镇城底矿地表位于山西临汾洪洞吴家庄,井田面积11.6 km2,矿井生产能力为150 Mt/a,镇城底矿22215 综放工作面开采2#煤层,其上部3 号煤层已经回采完毕,煤层间距离6 m 左右,层间距较小,工作面回采属于近距离采空区下开采。由于22215 工作面四周为未开采煤层,工作面的走向长度为350 m,主采煤层为2 号煤层,煤层平均厚度为2.9 m,煤层的平均倾角为3.4°,煤层整体较为稳定。工作面埋深较浅,顶板整体岩性坚硬,难垮落,易形成悬顶,为了保障工作面的安全开采,需要对工作面顶板进行治理,在经过充分考虑后选定采用水力压裂切顶,并对水力压裂切顶参数进行研究。

2 数值模拟构建

利用数值模拟对水力压裂参数进行研究,选用abaqus 数值模拟软件进行模拟,考虑到坚硬顶板面积较大,在一定程度上可以简化为有限个小单元,所以模型建立为尺寸为20 m×20 m 的正方体,在模型中间施加钻孔,钻孔的直径为50 mm,对模型进行网格划分,在进行网格划分时,充分考虑模型的计算精度及计算时间,在模型靠近钻孔位置进行细划分,单元格尺寸为1 cm×10 cm,在距离钻孔较远段适当粗划分,单元格尺寸为0.2 mm×0.2 mm,完成模型网格划分后对模型进行物理参数设定,将模型整体物理参数设定为砂岩参数,在模型的钻孔内部设定注水点,对模型的边界条件进行设定,固定模型四边的位移,在模型的垂直方向施加最大水平主应力,在模型的水平方向施加最小水平主应力,固定最大水平主应力为8 MPa,通过改变最小主应力以此来达到改变应力差,完成模型的建立。

3 模拟分析

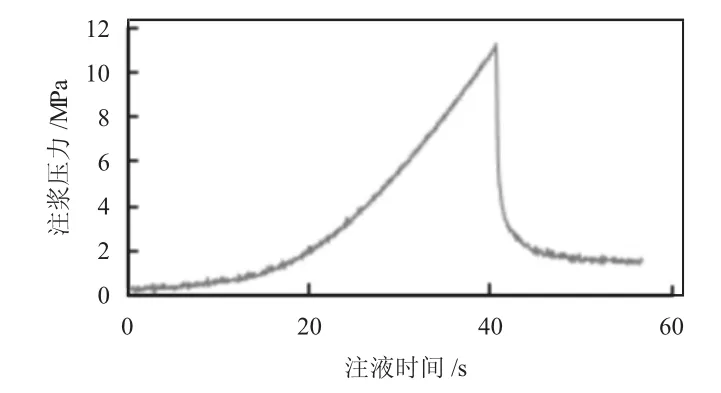

首先对应力差2 MPa 下模型的起裂进行研究,模型的预制角度为45°,在预制尖端位置布置应力监测点,用于监测模型压裂过程中应力变化情况,模型压裂曲线如图1 所示。

图1 模型压裂曲线

由图1 可以看出,当预制尖端角为45°时,在模拟0~14 s 内时,此时的注液压力呈现缓慢上升的趋势,此时模型内部的孔隙被液体填充,此时的岩石内部无裂缝产生,当注液时间来到14~40 s 内时,在此阶段注液压力达到峰值,此时模型内部能量快速聚集,并沿着预制端发生起裂,此时的应力峰值为11.26 MPa,当注液时间超过40 s 时,此时注液压力曲线急速下降并稳定,压力裂缝发生扩展,压裂完成。根据注液压力随时间的变化趋势,可将压裂过程分成孔隙注液阶段、压裂阶段、扩展阶段三个部分[2]。对不同应力差下起裂压力进行分析,选定应力差为2 MPa,3 MPa 和4 MPa,选定三种应力差下的注液压力峰值进行汇总如图2 所示。

图2 不同应力差下的注液压力峰值曲线

从图2 可以看出,随着设定应力差逐步增大,此时注液压力峰值呈现降低的趋势,但整体降低趋势呈现减弱的特点,当应力差为2 MPa 时,此时注液压力峰值为11.26 MPa,应力差增大至3 MPa 时,注液压力峰值增大至10.24 MPa,应力差4 MPa 时,注液压力峰值为9.42 MPa,出现这样现象的原因是由于随着应力差的增大,此时限制岩石起裂的作用力减弱,岩石起裂需要的能量减少,注液压力峰值降低[3]。

对不同预制角下的裂缝扩展长度进行研究,预制角分别为0°、15°、30°、45°、60°,不同预制角下裂缝扩展长度变化趋势如图3 所示。

图3 不同预制角下裂缝扩展长度变化曲线

由图3 可以看出,随着预制角度的不断加大,此时裂缝长度呈现出逐步减小的趋势,当预制角为0°时,此时裂缝的长度为9 m,预制角增大至15°时,裂缝长度为8.1 m,较预制角0°时减小了0.9 m,当预制角30°、45°和60°时,此时的裂缝长度分别为7.8 m、6.4 m 和5.8 m,相较于预制角0°时,分别减小了1.2 m、2.6 m 和3.2 m。这是由于随着预制角的增大,此时岩石起裂需要的能量越小,钻孔内部能量聚集越少,一旦钻孔尖端发生起裂后,钻孔内部的的能量快速释放,由于能量聚集较少,所以裂缝扩展长度有所下降[4]。

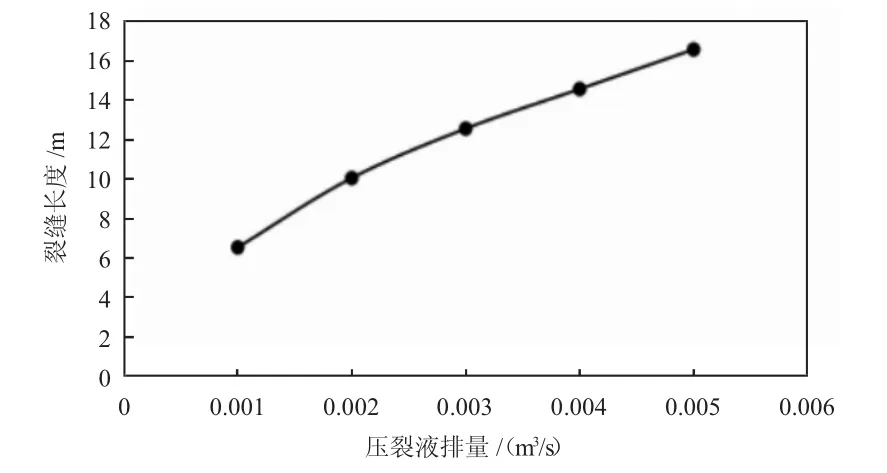

对不同注液量下,裂缝参数变化情况进行分析,设定注液排量分别为0.001 m3/s、0.002 m3/s、0.003 m3/s、0.004 m3/s 及0.005 m3/s。注液量与裂缝扩展长度变化曲线如图4 所示。

图4 注液量与裂缝扩展长度变化曲线

由图4 可以看出,随着支注液量的增大,此时裂缝扩展长度呈现逐步增大的趋势,当压裂液排量为0.001 m3/s 时,可以看出此时的裂缝长度为6.2 m,增大压裂液排量为0.002 m3/s、0.003 m3/s、0.004 m3/s、0.005 m3/s 时,此时裂缝扩展长度分别为9.8 m、12.4 m、14.2 m、16.4 m,相比压裂液排量0.001 m3/s 时,裂缝的扩展长度分别增大了3.6 m、6.2 m、8.0 m、10.2 m。出现这一现象的原因是由于随着压裂液排量的增大,此时相同时间内钻孔内部聚集的能量增大,在岩石起裂瞬间,岩石内部流体快速流动,由于能量冲击,使得裂缝扩展的长度增加,顶板及时垮落,顶板控制效果更好。

4 结论

1)根据注液压力随时间的变化趋势,可将压裂过程分成孔隙注液阶段、压裂阶段、扩展阶段三个部分。

2)随着设定应力差逐步增大,此时注液压力峰值呈现降低的趋势,但整体降低趋势呈现减弱的特点。

3)根据不同预制角下裂缝扩展长度变化曲线可知,随着预制角度的不断加大,此时裂缝长度呈现出逐步减小的趋势。同时,根据不同注液排量下裂缝扩展长度变化曲线可知,随着支注液量的增大,此时裂缝扩展长度呈现逐步增大的趋势。