硫浮选工艺流程考查

2024-01-07胡宝林

胡宝林

(内蒙古包头市西部矿研科技发展有限公司,内蒙古 包头 014010)

0 引言

我国硫资源十分丰富,硫资源总量包括硫储量和硫资源量两部分。硫储量是指硫铁矿、伴生硫和自然硫经地质勘探工作获得的储量。硫资源量包括石油、天然气、有色金属硫化物、煤油页岩、石膏、明矾石和砷矿石中的硫及硫铁矿表外储量。据估算,全国硫资源总量达130 亿t。截止2002 年底,硫铁矿、伴生硫和自然硫中的保有硫储量为16.28 亿t,占总资源量的12.5%,其他硫资源占87.5%。从整体来看,我国硫资源主要呈现以下几个方面的特征:

1)硫资源构成以硫铁矿为主。

2)富矿少、贫矿多。截止2002 年底,我国探明硫铁矿矿石保有储量为53.49 亿t,平均品位为17.91%。其中,大于35%的富矿储量约1.12 亿t,不足总储量的2%,大部分为35%~12%的中低品位矿,占总储量的87.4%。

3)资源分布相对集中。截止2002 年底,全国共有硫铁矿产地508 处,主要集中在华东、中南和西南地区,广东、安徽、内蒙古、山西和四川五省(区)的储量约占总储量的57.21%。

组织此次流程考查,是为考查硫浮选系统在实验确定新药剂制度下的生产运行指标,通过对流程考查各作业的数据分析并结合现场生产运行的情况,为后续进一步优化硫系统的生产工艺条件提供技术支持,实现硫系统生产指标达标和生产运行平稳的目标。

此次考查分全尾浮选和部分尾矿短路浮选两个阶段进行。3 月16 日上午9:30—11:30,对部分尾矿短路(30%左右的锌尾矿浆短路进入总尾系统)硫浮选系统进行取样考查,3 月17 日下午4:20—6:00,对全尾给矿硫浮选系统进行取样考查。

1 生产现状介绍

内蒙古某选厂的目的矿物为黄铁矿、闪锌矿和方铅矿三种产品。结合矿石的性质,通过多次优化改造,形成了如今的优先浮选选矿工艺:采用“一粗四精二扫”顺序返回闭路工艺优先选铅、采用“一粗四精三扫”顺序返回闭路工艺选锌以及采用“一粗三精二扫”顺序返回闭路工艺选硫。

生产中硫浮选系统因受泡沫流动性差、泡沫寿命长、生产水压小以及泡沫槽窄等因素的影响,粗选作业和精选作业出现了泡沫走不动的现象。此次考查在确保精矿指标前提下,为减少生产中的波动因素,对硫系统采用“一粗二精二扫”的工艺进行生产考查。

2 考察条件的描述

流程考查时对系统条件中的台时处理量、原矿浓度、磨矿细度及各作业的药剂用量进行记录。

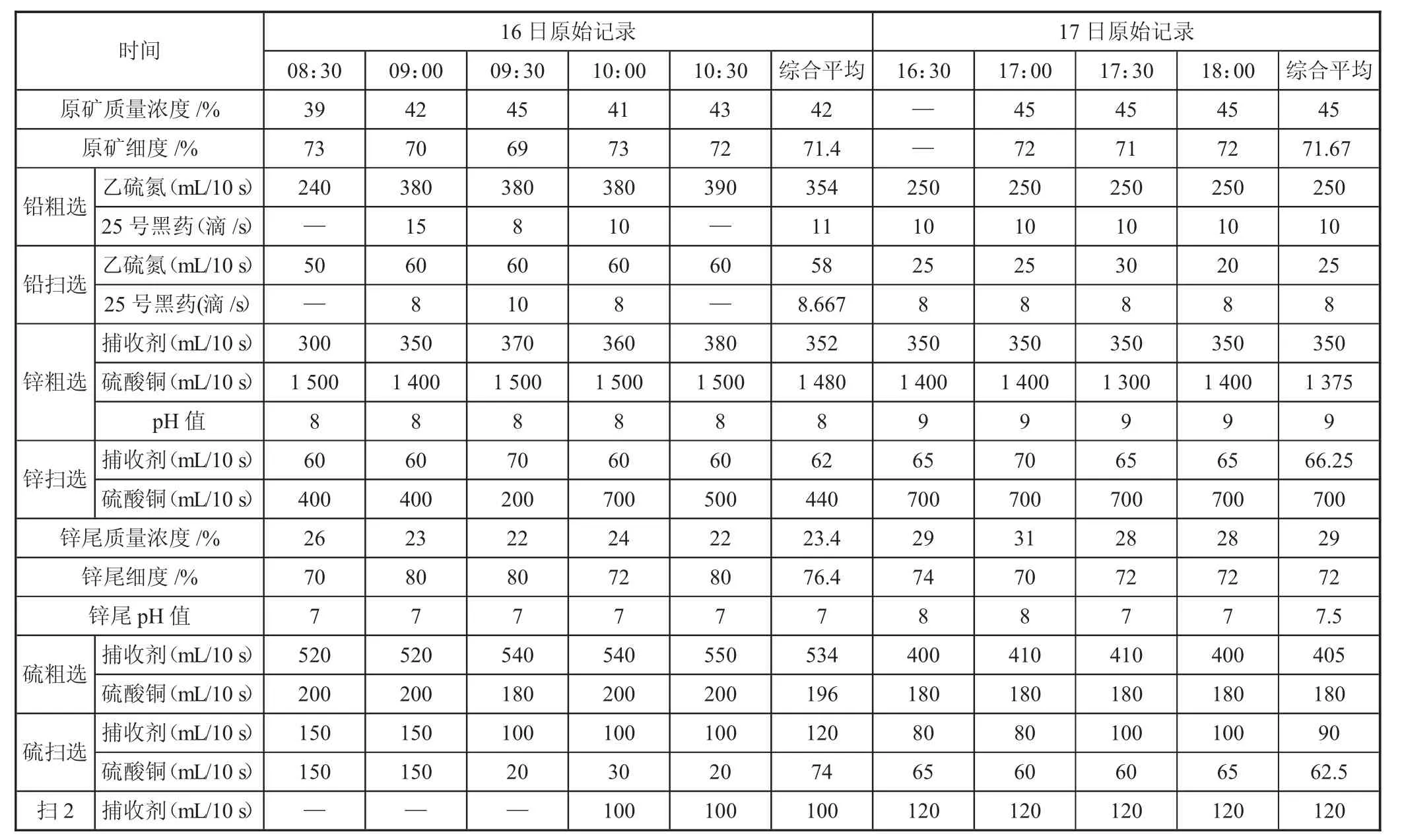

3 月16 日,取样时综合台时处理能力为40.2 t/h。17 日取样时,综合台时处理能力为42.07 t/h,其他指标见表1。由表1 数据可以看出,2 d 流程考查期间,对硫系统及相关作业条件控制基本稳定在正常操作范围中。

表1 流程考查结果

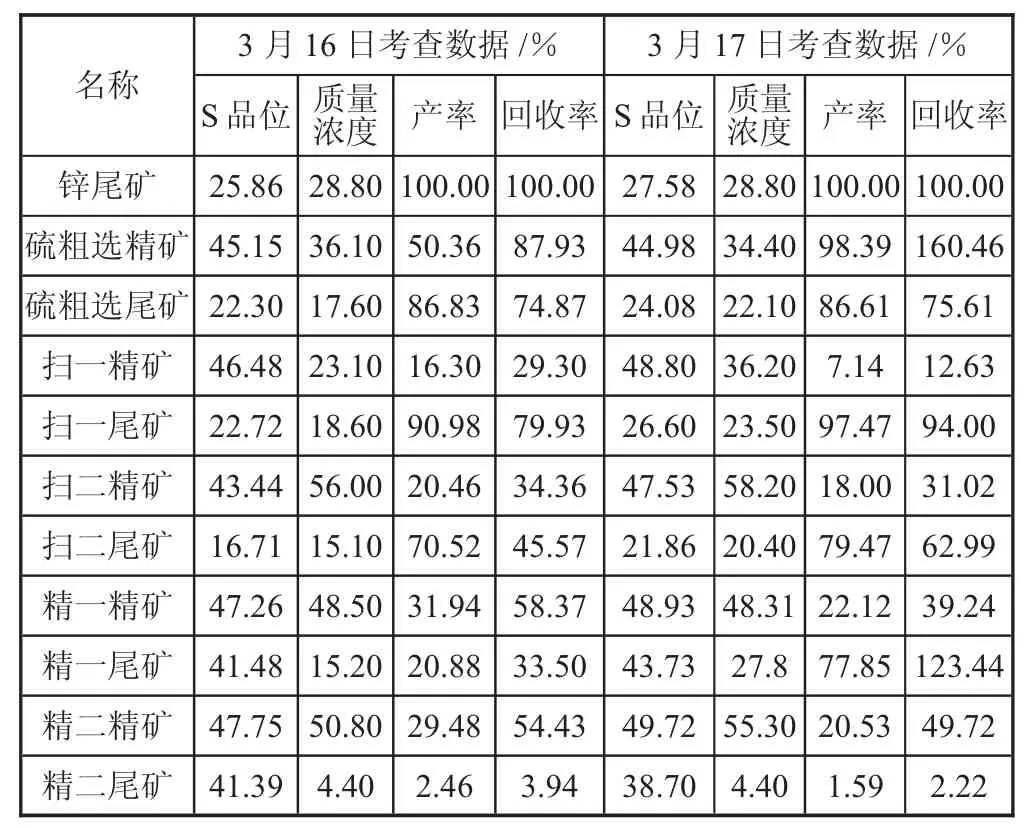

3 考查取样数据的整理及流程计算

考查严格按照取样标准对流程作业进行取样,各作业的产率通过品位平衡计算,各作业产物的浓度用于计算补加水量平衡,各作业产物的细度筛分用于分析各作业选别效果和磨矿关系。多元素分析用于对产品最产物性质的定性分析,细度及多元素分析待后一步进行,整理及计算数据如表2 所示。

表2 取样数据汇总

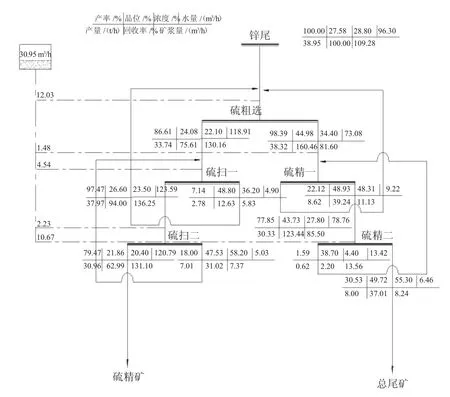

4 数质量流程图的绘制

根据上述整理数据汇总数质量流程图,3 月16日流程考查数质量流程如图1 所示,3 月17 日流程图考查数质量流程如图2 所示。图1 中,原矿台时处理能力为40.2 t/h,30%锌尾直接抛尾,其中,原矿水分为1.5%、锌尾矿为94%,计算可得原矿处理量为26.45 t/h。图2 中,原矿台时处理能力为42.07 t/h,其中,原矿水分为1.5%、锌尾矿为94%。

图1 3 月16 日山片沟硫浮选数质量流程

图2 3 月17 日山片沟硫浮选数质量流程

5 数质量流程图分析

根据上述数质量流程并结合现场实际情况,分析如下:

1)本次流程考查在30%尾矿短路时,通过“一粗二精二扫”工艺获得精矿品位为47.47%、产率为29.48%、回收率为54.43%的作业指标。在全尾进硫浮选系统中,通过“一粗二精二扫”工艺获得精矿品位为49.72%、产率为20.53%、回收率为37.01%的作业指标。说明在药剂制度调整后,在“一粗二精”的选别工艺条件下,能够获得硫精矿品位≥47%的生产指标。

2)通过对比图1 和图2 数据可知,在给矿量增加时,精一选作业返回量增加。图2 中,精一尾矿返回产率为77.85%,图1 中的精一产率为20.88%。现场实际情况为精一泡沫冒槽积矿严重,浮选机刮出泡沫走不掉,返回浮选机中循环,浮选设备利用低。在给矿增加的情况下,浮选流程不畅、底流返回量大。

3)由图1 和图2 可知,扫一尾矿品位比粗选尾矿品位高。图1 中,扫一尾矿品位为22.72%,比粗选尾矿的22.30%高0.42%。图2 中,扫一尾矿品位为26.60%,比粗选尾矿的24.08%高2.52 个品位。在现有生产条件下,扫一设备没有发挥出选别效果。

4)图1 中,扫一精矿品位为46.48%,扫二精矿品位为43.44%。图2 中,扫一精矿品位为48.80%,扫二精矿品位为47.53%。结合取样时的生产状况,在各泡沫槽泡沫走不掉的情况下,各作业的精矿产品一直在富集,直至尾矿增高。目前,扫一设备的选别效果差,扫选作业泡沫集中返回,可以作为实验室对比研究方向。

5)对比图1、图2 和最初的设计数据,粗选作业的回收率分别为54.01%、67.97%,高于设计的38.40%的技术指标,说明粗选作业的设备能力能够满足选别要求。

6)根据图1 和图2 中的水量平衡可知,图1 补加水量为1.78 m3/t 给矿,图2 补加水量为0.80 m3/t 给矿,参考图1 中及设计参数,硫浮选泡沫冲洗水量为1.80 m3/t 给矿,经测算,硫系统的泡沫冲洗水量为70.11 m3/h,但系统总水量只有46.34 m3和30.95 m3,总水量少,而且流程里水量波动大,水压低。

6 探讨及建议

1)在现有条件下采用“一粗二精”的工艺条件可满足精矿指标的要求,除硫精矿品位特殊要求外,精三系统不启动。

2)通过流程数据对比可知,在现有条件下,矿浆量的增加加重了设备的循环负荷,不利于产品的回收。对精一、精二作业的泡沫槽各加宽20 cm,可以增加泡沫在泡沫槽中的流动性。为改善泡沫冲洗效果,增加生产水的输送压力,硫供水系统增加管道加压泵或启动高位水池。同时,硫系统冲洗水主水管由DN50改为DN100,减少管道中冲洗水的阻力,增加泡沫的冲洗力,并根据泡沫冲洗情况适当增加冲洗喷头,增加冲洗水量。待生产流程顺畅后进行下一步流程考查,并根据考查结果进行调试。

3)经上述改造后,流程顺畅,但生产指标不达标。生产中着手对锌尾矿进行部分短路试验,根据试验调试结果验证精选设备的选别能力,为后续的设备改造工作提供数据。

4)现有扫一设备无选别效果,实验室可进一步探索扫选泡沫集中返回试验可行性研究。

7 结论

此次某选厂硫流程考查,发现山片沟矿石中的硫可选性较好,容易富集,粗选产率为50%,硫精矿可达47%品位,回收率达到60%以上。