BPRT 节电升级改造技术的应用实践

2024-01-07李丽

李 丽

(天津市新天钢联合特钢有限公司,天津 301500)

0 引言

天津市新天钢联合特钢有限公司(全文简称“联合特钢公司”)高炉在正常生产时,炉顶连续产生高温、高压、大流量高炉煤气,蕴藏在炉顶高炉煤气中的压力能、热能高达鼓风消耗能量的40%以上。为使联合特钢公司3 座1 080 m3高炉充分利用这部分余压、余热资源,在高炉建设初期同步配备了AV56-13+MPG6.8-260/150 同轴机组轴流压缩机(BPRT)4 套,实行开三备一,同步配套电控系统、高速离合器、变速箱、敷设介质管线及辅助设施。该套设备将蕴藏在高炉炉顶的压力能、热能通过煤气载体经透平机转化为高炉鼓风机组轴功率减少鼓风机组电耗,实现节电目的。随着BPRT 设备的多年使用,承缸、转子进行了多次维修,目前静叶、动叶片磨损较严重,承缸出现变形,影响机组作业率和节电性能,造成电能消耗增加,成本升高。因此,需要对设备进行攻关研究,提出可行技术解决上述问题。如果充分发挥设备潜在性能,实现吃干榨净原则,其节能量十分可观。

1 技术改造方案

1.1 改造前BPRT 设备的运行现状

原透平机组的设计参数为:进口压力pj=260 kPa(G),进口流量Qj=20 万m3/h,进口温度tj=150 ℃,出口压力pc=12 kPa(G),透平输出功率P=4 800 kW,额定转速n=3 000 r/min。目前,高炉生产过程中产生的煤气全部经过TRT 机组回收做功,电机为轴流机组输出电流为364 A 左右。

透平机组因使用年限较长,经多次拆装,转子动叶、承缸、静叶等磨损严重,影响机组节电量。

静叶片与承缸内壁间隙过大,煤气泄漏,做功减少,影响机组发电量。实测静叶一级与内壁间隙5 mm,静叶二级与内壁间隙8 mm,原设计静叶与承缸内壁间隙标准为1.0~1.5 mm,实际静叶与承缸内壁间隙严重超标,修复量太大,熔覆易变形,造成后续回装困难,机组性能下降。

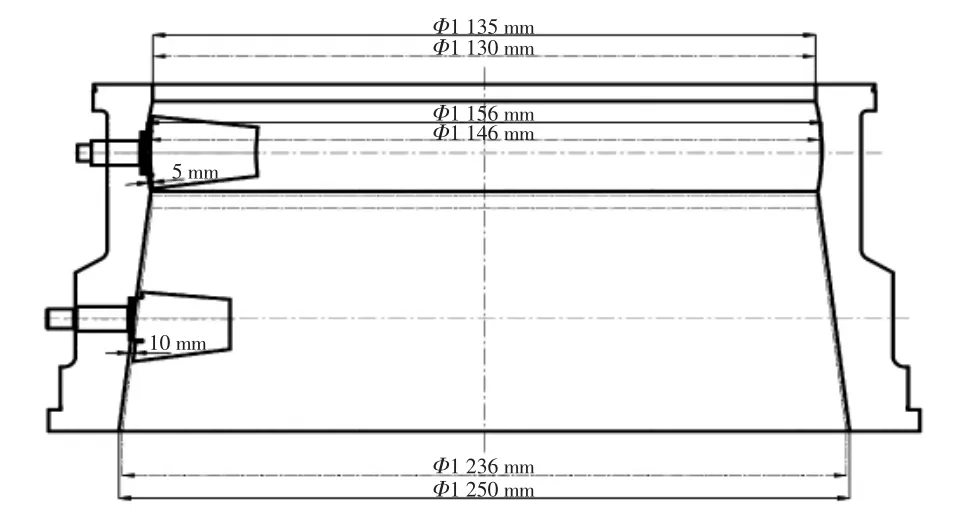

检测承缸内径显示,如图1 所示,浅色标记尺寸是原始设计尺寸,深色标记尺寸是承缸实测尺寸,进气侧内径大5 mm,球面内径大10 mm,排气侧内径大14 mm。

图1 检测承缸内外径尺寸

检测承缸外径显示,原来承缸进气侧外径小6 mm,排气侧外径小4 mm,承缸内径实测变形3 mm。

以上问题带来后果主要有:

1)承缸进气侧、排气侧外径太小,安装时无法与机体配合;

2)承缸内壁冲刷磨损太严重,内径过大,叶片叶根处与承缸间隙过大,通流煤气损耗做功,透平机组节电量降低。

1.2 改造方案的实施

对4 套BPRT 机组实施节能升级改造,通过选用高效的叶型,调整静、动叶片数量,减少机组内部气流损失,提升机组内部的做功能力,从而达到增效节能的目的。其改造内容为:

1)减少机组内部气流损失,将静、动叶片页顶间隙由原设计值1.5~2.5 mm 改造为1.2~1.8 mm。经过计算并参考以往经验,通过减小叶顶间隙可提高节电量,每天可多节电1 500~2 000 kW·h。

2)按照动叶叶型,制作新型动叶,更换其原转子一级、二级动叶。新型动叶叶片宽度加大,凹面弧度加大,更有利于气流做功,并将叶根由平面改为锥面,减小叶根厚度,使每级可以多安装3 片叶片。

3)按照新制动叶的叶型和在其他机组上的运行情况,将一级、二级动叶从原各32 片增加为各35 片,减小了通流面积,在相同的流量、压力下,每片叶片承受的压力以及磨损等均小于原来的32 片叶片。

4)改制和增加隔叶块或两半隔叶块数量,以保证其新制动叶的安装精度要求。预计隔叶块或两半隔叶块的厚度在9.5~11 mm。为使动叶在转子上安装调整方便,允许将原每级动叶的两半隔叶块由2 组调整为3~4 组,安装布置时每级2 组在转子上对称分布。

5)利用原叶片承缸更换新制一级、二级静叶,除一、二级静叶的叶顶间隙和叶型略有改进变化外,其余均与原机组相同。

改进型叶片叶型厚度比陕鼓原叶片厚度厚约7 mm,在强度方面要远高于陕鼓原叶片,完全可以达到使用要求。改造前后叶片叶根和叶顶部厚度对比如图2 所示。

图2 改造前后叶片叶根和叶顶部厚度对比

1.3 改造内容

1)承缸体更换:包括承缸、曲拐组件、密封圈、石墨轴承、石墨轴承套。

2)静叶片更换:包括一级静叶24 片,二级静叶36 片,共60 片,均采用2Cr13 材质。

3)转子转股磨损修复:磨损部位激光熔覆修复。

4)转子气封更换:包括进排气、侧气封。

5)转子陶瓷密封套更换:进、排气侧。

6)转子动叶片更换:包括新型一、二级动叶各35片,共70 片,隔叶块共70 块,锁紧组共6 组,动叶片及隔夜块均采用2Cr13 材质,锁紧组采用304 不锈钢材质。

7)转子做动平衡。

8)机体进排气侧气封体。

9)因做功增加,相应对透平机推力轴承承载负荷进行校对,并进行优化调整,保证机组稳定安全运行。

1.4 工艺方案原理

工艺原理:BPRT 是利用高炉炉顶煤气具有的压力能和热能,使煤气通过透平膨胀机做功,驱动发电机发电,进行能量回收。煤气在经过一些列阀门后进入透平入口,通过导流器使气体转成轴向后进入叶栅,煤气在静叶栅和动叶栅组成的流道中不断膨胀做功,压力和温度逐级降低,并转化为动能作用于动叶,使整个透平转子旋转。气流的动能E 的计算如下:

式中:m 为气体的质量;S 为单位时间内叶轮的扫风面积;v 为气体的速度;ρ 为气体密度。

在同等煤气质量、煤气速度、煤气密度的情况下,改进型叶片增大了叶片内凹面,同时增加动叶数量,也就是增加叶轮的扫风面积,从而增大其气流动能的利用率,提高透平机效率。

事实上透平机效率的计算非常复杂且繁琐,几乎是人工计算不可能完成的任务,本次改造采用的改进型叶片采用瑞士苏尔寿公司的叶片计算软件反复校核,并且已在其他钢厂BPRT 机组上得到运用,取得了非常良好的效果。

2 改造效果

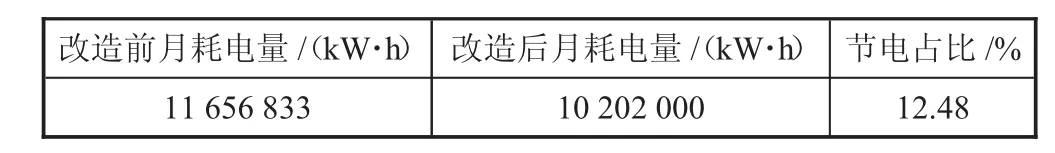

联合特钢公司BPRT节电升级改造技术自2020 年实施改造,于2021 年7 月全部改造完成,已运行1 年左右,从实际运行效果看,设备能够稳定运行。通过数据跟踪,可计算出透平机组节电效率在原有基础上提高了12%左右,完全超出设计要求5%~6%的节能指标,实现节能量5 486 t 标煤,年增加节电效益在1 000 万元以上,整体设计能够满足技术要求以及设计指标,有效提高了透平机组的作业率和节电效能,降低了生产成本。改造前后耗电数据对比如表1 所示。

表1 改造前后数据对比

3 结语

针对联合特钢公司4 台BPRT 设备,经认真分析研究,成立攻关小组,并经多次外出考察,进行现场调研及充分交流沟通和计算,对现有的BPRT 进行了测绘,最终通过采用先进的工艺技术对现有叶片内的流动情况进行分析诊断。结果表明,优化设计的新型高效叶型与转子系统、定子系统,获得了全工况的高效的气动性能,提高其实际运行效率,从而达到在相同进、排气状态下,提高了整机全工况的气动性能的目的。该项技术的成功应用,使得联合特钢公司在原有节电的基础上,能够更加充分利用全部高炉煤气的余压进行节电,使得BPRT 节电效率显著提升。