江铜铅锌基夫赛特工艺10 年生产实践

2024-01-07李样人荆旭冬

李样人,荆旭冬

(江西铜业铅锌金属有限公司,江西 九江 332500)

0 引言

21 世纪初,作为特大型有色金属联合企业的江西铜业集团有限公司实施“相关多元”战略,于2009年在江西省九江市湖口县组建铅锌联合冶炼厂(简称江铜铅锌),建设20 万t/a 铅锌联合冶炼及含铅锌物料资源综合利用项目,其中铅、锌各10 万t/a,铅厂采用基夫赛特直接炼铅工艺,锌厂采用常规湿法炼锌工艺[1-3]和一些先进的自动化技术[4-7],于2011 年4 季度建成投产。

本项目采用铅锌联合冶炼工艺,通过基夫赛特炉处理锌厂的浸出渣,锌厂处理铅厂产出的含锌烟灰[8],在工厂内部建立物料循环系统,实现铅、锌系统物料的闭路循环,提高了有价金属的综合回收效率,实现了资源利用最大化和“三废”排放最小化,契合清洁生产的要求。该工艺的应用,对推动我国铅锌行业的“节能减排”工作具有重大意义。

1 江铜铅锌基夫赛特炉工艺过程

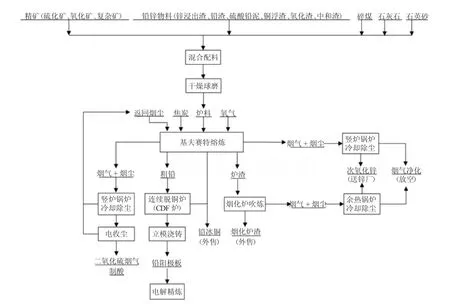

如图1 所示,基夫赛特工艺主要包括:物料及熔剂的混合配料(配料系统),炉料干燥球磨,炉料、焦炭和氧气混合投料(投料系统),以及基夫赛特闪速熔炼、炉渣烟化吹炼、收尘和返尘系统、余热回收、连续脱铜精炼等工序。基夫赛特工艺对原料有广泛的适应性,能处理多种复杂物料,如:铅精矿、复杂矿、复杂铅锌物料、含铅渣料等。

图1 基夫赛特工艺流程图

1.1 混合配料工序

为实现基夫赛特物料成分精细化控制,炉料采用仓式配料法,使用计算机软件和人员监控操作来完成配料过程。配比适合的炉料经初筛后,通过皮带输送机送至干磨工序处理,焦炭经过干燥筛分后,一部分由计量皮带加入喷嘴进入反应区形成热焦滤层,另一部分则投入基夫赛特炉电热区。

1.2 干燥球磨工序

炉料经过配料后,采用φ3 000 mm×23 000 mm的蒸汽干燥机进行干燥,使炉料水分<1%。干燥后的炉料进入球磨,再通过筛分得到粒度在1~2 mm 的炉料,然后采用正压气力输送到基夫赛特炉炉顶料仓或大储料仓存储。

1.3 基夫赛特炉熔炼工序

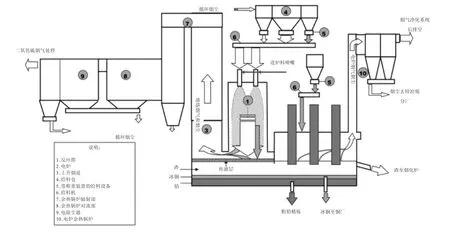

基夫赛特炉熔炼工艺设备如图2 所示,按冶炼功能分为熔炼区和电热区两部分。熔炼区主要由反应塔、沉淀池、竖烟道等组成;电热区主要由炉顶、炉墙、沉淀池和电极系统等组成。熔炼区沉淀池和电热区沉淀池一体连通,运行时渣层淹没隔墙水套,使二者炉膛空间隔离。

图2 基夫赛特炉工艺设备图[9]

经精准计量的炉料和氧气由4 个文丘里型喷嘴投入反应塔,完成熔化、氧化脱硫、分解、交互、造渣等反应。焦炭颗粒大,下落速度快,且外表发生氧化放热反应,落入沉淀池表面形成灼热的焦滤层。焦滤层的形成是基夫赛特工艺的重要技术特点之一,其中80%~85%的氧化铅在焦滤层被还原,剩余的则在电炉区被还原,而反应塔区烟气会被隔墙分开,熔体则在液面势能差的作用下自发进入电热区。

在电热区存在渣中未还原的氧化铅被焦炭再次还原、渣铅的重力分离、渣中的部分氧化锌被还原挥发等过程,电热区分层的上浮渣和炉底铅将从渣口和铅口间断排出。

在基夫赛特炉的反应塔区,会产生含有SO2的烟气,这些烟气被引入废热锅炉,通过回收余热来产生中压蒸汽进行发电,再将经电除尘器收尘后的烟气通往硫酸车间制酸,回收的烟尘则直接返回到基夫赛特炉的反应塔区。

电热区还原产生的锌蒸汽需要通过鼓入空气使其氧化成氧化锌烟尘,再经过收尘、净化系统捕集后运往锌厂,经过降温、净化后的烟气已达到国家排放标准,最后被放空处理。

1.4 粗铅连续脱铜精炼工序

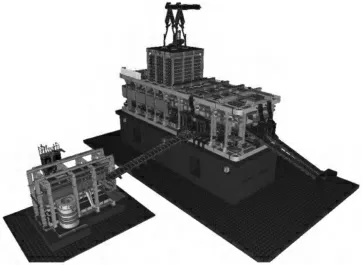

基夫赛特炉炉底的粗铅采用打孔方式从铅口排出,以熔融态进入连续脱铜炉。铅液在连续脱铜炉内循环流动[10],通过向炉内加入硫磺使粗铅中的铜转化为冰铜达到除铜目的。脱铜后粗铅w(Cu)一般控制在0.1%以内,然后加入熔铅锅并用铅泵泵入阳极浇铸锅,再通过立模浇铸机铸成大阳极板,大阳极板每块大约重370 kg。冷却后的阳极板通过自动输送线送至铅电解工序,电解后的残阳极通过自动输送线返回加入熔铅锅中重铸阳极。基夫赛特炉与连续脱铜炉的3D 效果如图3 所示。

图3 基夫赛特炉与连续脱铜炉3D 效果[11]

1.5 烟化炉吹炼工序

设置一座18 m2的烟化炉贫化基夫赛特炉中富含金属的热渣,这些热渣通过溜槽间歇排入烟化炉中进行吹炼。烟化炉的吹炼过程就是有价金属的还原挥发过程,还原剂主要采用粉煤。生产时粉煤通过环状天平计量后,由输送载体一次空气送入喷嘴混合室内与二次空气混合。粉煤输送气流压力一般在0.6~0.8 MPa,鼓入烟化炉载煤的一次空气和二次空气压力约为0.1 MPa,能很好地分散粉煤,鼓动炉内的渣熔体,完成金属氧化物的还原挥发过程。烟化炉吹炼产生的高温烟气,先经余热回收,再经净化系统处理,余热回收和净化系统收集的次氧化锌烟尘将送往锌厂处理,而烟化炉产生的水淬渣,则通过皮带输送机送往堆场堆存或出售。

2 基夫赛特工艺生产实践

2.1 生产运行情况

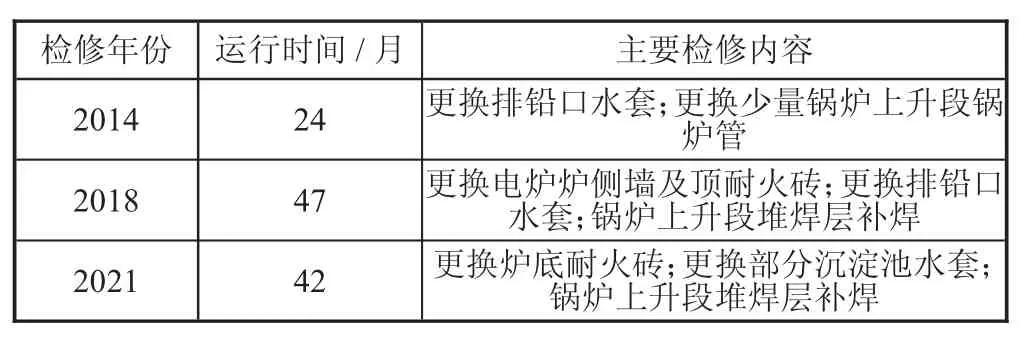

江铜铅锌基夫赛特炉在2012 年2 月完成初期工作,随后在3 月份进行投料试运行,并初步检验基夫赛特工艺实际生产运行情况。自2012 年起,该炉已经运行了11 年,分别在2014 年、2018 年、2021 年进行3 次停炉检修如表1 所示。

表1 基夫赛特炉历次停炉检修情况

2.2 生产中遇到的问题

在运行期间出现了一些设备问题和工艺问题。

1)基夫赛特锅炉漏水,在锅炉制作安装过程中可能出现了问题,基夫赛特锅炉上升段同一根锅炉管发生多次漏水。

2)熔池炉结多,对熔体排放产生不利影响。

3)焦滤层的低效运行导致炉渣中的铅含量较高。

4)因锅炉和电除尘器中结垢多,不得不中断炉子的运行来进行清理。

5)电极断裂次数和消耗量过多。

2.3 基夫赛特工艺的技术进步

面对生产中出现的问题,该公司成立了一个技术小组对工艺进行进一步的揣摩和理解,开展了大量研究并积极尝试新的办法,解决生产中的问题,使生产达到并优于设计标准。

1)掌握基夫赛特反应的控制方法,使炉结控制得到明显改善,生产量得到显著提高,每天的投料量由设计的1 164 t 增加至1 250 t 以上。

2)基夫赛特炉设计每年处理锌厂10 万t 锌产生的渣料,2022 年锌渣处理量可平衡13 万t 锌的产量。渣料处理量的大幅增长,使得基夫赛特入炉物料结构发生改变,含Pb 品位由设计的30%下降至20%。

3)焦滤层运行效率的提升,使基夫赛特炉渣w(Pb)优于4%的设计值,可控制在2%~3%。

4)基夫赛特炉的生产时间由原先的2 年一次检修延长至4 年一次检修。

5)在电炉侧墙上设置了两个直径为40 mm 的放冰铜口,开展基夫赛特炉直接造冰铜的生产实践,产出含Cu 品位40%的冰铜。

3 结语

经过10 年的生产实践,充分证明了基夫赛特工艺具备能源利用率高、原料适应性强、锌浸出渣处理能力高、运行成本低、整体综合回收能力强等优势。目前,国内外铅矿的加工费维持低位,接下来公司将进一步增强综合回收能力,在加大基夫赛特炉冰铜产出的同时,研究冰铜的深度处理工艺,以进一步回收铅、锌、银、铟等金属,找到砷、硒回收处理的具体解决方案。