炼钢全流程硫含量的控制与优化

2024-01-07杨赵军胡显堂谢翠红石树东杨荣光

杨赵军,胡显堂,谢翠红,石树东,杨荣光

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

硫元素作为炼钢过程常规控制元素,对绝大部分钢种是非常有害的。它降低钢的延展性及韧性,损害钢的抗蚀性,对焊接也有不利影响。硫含量是钢水洁净度的重要指标之一,针对硫含量要求不同的品种,现代钢铁企业炼钢过程如何选择高效、经济的脱硫工艺技术来控制钢中硫含量来满足品种质量和市场需要,是炼钢企业面临的重要问题之一。

某公司炼钢厂设计钢产量为464 万t,配置有3座200 t 转 炉、3 套200 tLF 炉、2 套 双 工 位200 tVD炉、2 台单流中厚板坯连铸机,1 台单流多模式全连续铸轧薄板生产线。KR、BOF、LF 和VD 都具备脱硫功能,采用“KR—BOF—LF—VD—CC”工艺路线生产时,脱硫任务主要以KR 和LF 炉为主,VD 炉具备良好的脱硫功能但未充分发挥其应用价值。本文依据产品对硫含量要求的不同,对整个生产流程的脱硫操作进行最优化控制,以使脱硫成本降到最低。

1 脱硫理论分析

1.1 KR 脱硫

KR 脱硫法为机械搅拌脱硫,其工作原理:在铁水中加入脱硫剂,利用动力学条件,通过机械搅拌将脱硫剂与铁水在搅拌过程中充分结合反应,实现脱硫,将脱硫产物扒除,得到含硫量较低的铁水。目前KR脱硫工艺基本以石灰作为脱硫剂,再配入少许萤石、铝渣作为助熔剂。铁水中的碳和硅能大大提高硫在铁水中的活度系数,且能提供良好的脱硫条件。

当铁水中的w(Si)在0.05%以上时,脱硫过程主要反应为:

当铁水中的硅含量很低时,脱硫反应为:

脱硫处理前需将高炉渣扒除,以提高脱硫效率;扒除脱硫后渣是稳定脱硫效果、防止返硫的关键。KR脱硫工艺采用“前扒渣—搅拌脱硫—后扒渣”的操作流程,具有较好的脱硫动力条件,脱硫后铁水w(S)可以降至0.005%以下,甚至0.001%以下,脱硫率高(90%以上)[1-7]、重现性、稳定性好,但也存在铁水的温降较大、铁损较大、脱硫剂利用率偏低、处理周期较长等工艺弱点。

1.2 转炉脱硫

转炉炼钢过程脱硫以炉渣脱硫为主,属于钢-渣界面反应。根据离子理论,渣-钢脱硫反应[8]可表示为:

作为碱性转炉,影响钢-渣间脱硫反应的因素主要有熔池温度、炉渣成分和钢液成分。

金属液中的Si、C 等元素能提高硫在铁水中的活度系数,降低氧活度,有利于脱硫,使[S]易向渣-金属液面转移。复吹转炉脱硫主要在冶炼中后期,一般情况下转炉冶炼过程脱硫率最高达40%[9-11]。但是在铁水原始硫含量很低的情况下,由于入炉的石灰、废钢等炉料带入较高含量的硫,往往会在转炉冶炼过程出现回硫现象。

转炉出钢过程“渣洗”脱硫是比较有效的简易脱硫技术。利用转炉出钢过程高温钢水强大的搅拌动能,把脱硫剂与钢水快速混匀互溶,形成高碱度、低熔点脱硫渣,促进渣钢反应,从而获得良好的脱硫效果。根据钢种不同,转炉出钢渣洗平均脱硫率一般能控制在30%~50%的范围[12-15]。

采用铝脱氧的脱硫反应为:

从热力学角度分析,钢水脱硫效果与钢水中氧含量及渣碱度有关。钢水氧含量越低,炉渣碱度越高,钢水脱硫越容易实现。要想获得良好“渣洗”效果,选择硫容量较大的脱硫剂,减少下渣量,强化钢水与脱硫剂的混匀搅拌,加入脱氧剂降低渣中氧化性。

1.3 LF 钢包炉脱硫

目前各种含铝钢炉外精炼深度脱硫工艺方法,均首先要对钢液进行铝脱氧,w[A1]大多在0.02%~0.06%范围,另外对炉渣进行强扩散脱氧以降低炉渣的氧势,将炉渣中w(FeO+MnO)降低至1.0%以下,甚至更低。LF 炉具有良好的脱硫热力学和动力学条件[16-18]。

从热力学角度分析,钢液脱硫的原理为:

式中:T 为钢液温度;aCaS为渣中CaS 的活度;aAl2O3为渣中Al2O3的活度;aCaO 为渣中CaO 的活度;aAl为钢中Al 的活度;aS为钢中S 的活度;渣中CaS 和钢中S 的活度分别用活度系数和浓度来表示:

将(8)式代入(7)式,整理后可得渣钢间硫的分配比:

从动力学角度分析,LF 炉加强氩气搅拌可以增加硫向钢-渣反应界面传质的速度,有利于提高脱硫反应速率。LF 炉深脱硫时,钢水比搅拌功率计算公式如下:

经分析可得,LF 炉脱硫的最佳热力学和动力学条件为:提高钢液温度;提高炉渣碱度,降低炉渣氧化性;降低钢水氧化性,提高钢中硫的活度系数;提高熔池的搅拌强度。从工业生产实践情况来看,LF 炉脱硫率达到50%~70%及以上,虽然LF 炉可精炼0.002%以下极低硫钢[19-20],但存在着精炼周期长、渣量大、成本高等问题。

1.4 VD 真空精炼炉脱硫

在VD 真空精炼中吹入钢液内部的Ar 流在对钢液进行强烈搅拌的同时,钢液上面的炉渣也经受强烈搅拌,加速了渣-钢界面反应和硫在钢、渣中的传质速度,大大加快了脱硫反应,使其更易达到平衡。以生产厚板为主的钢厂,却更宜采用能够更高效率脱硫并可以同时进行脱氧的方式。

根据文献11 提出的钢液吹氩搅拌功率的计算公式:

式中:M 为钢液质量;Tst为钢液温度;TAr为氩气温度;pb、pt分别为钢包底部、顶部压强。

在相同氩气流量条件下,67 Pa 下的单位搅拌功率约为101.325 kPa 下的5 倍。由此可见,真空条件下可大幅度提高钢渣的搅拌效果,缩短混匀时间;真空下良好的脱氧,为脱硫创造了良好条件。采用LF 炉-VD 炉工艺,可将钢中w(S)控制到0.001 0%以下,VD 炉脱硫率大于30%[21-23]。

2 原工艺流程存在问题

2.1 过度脱硫问题

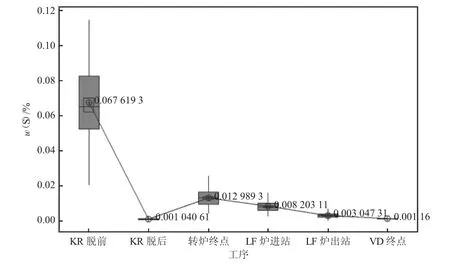

在原工艺条件下,所有铁水均进KR 炉进行深脱硫,将KR 出站w(S)降至0.002%以下。高炉铁水w(S)平均为0.067%,KR 脱硫后铁水w(S)为0.001%。脱硫铁水入转炉,由于转炉炼钢使用的部分辅料含有硫元素,钢水增w(S)达到0.011%,转炉终点w(S)为0.012%。LF 炉进站w(S)为0.008%,转炉渣洗效率为33.3%。LF 炉出站时钢液中的w(S)仅为0.003%,经过VD 炉的充分搅拌后钢水中w(S)降至0.0012%左右,LF 炉脱硫率为62.5%,VD 炉脱硫率为60%。

目前,LF-VD 炉工艺路线中大多数钢种w(S)上限>0.005%,原工艺各工序存在严重脱硫过剩。原工艺条件下各工序硫含量控制情况如图1 所示。

图1 原工艺条件下各工序硫含量控制情况

2.2 KR 温度损失大,消耗成本高

在原工艺条件下,KR 搅拌时间和铁水温降成正比,每炉次KR 平均搅拌时间为9 min 左右,KR 工序温降大约为32 ℃,脱硫剂加入量为1.4 t/炉。同时,KR 搅拌前后硅元素烧损可达到0.03%。这些因素都会导致转炉补热剂的成本升高。

3 工艺改进措施

3.1 KR 炉-转炉工序

为减少KR 的脱硫压力和铁水温降,节省KR 周期和渣料。准确控制KR 出站硫含量。综合分析搅拌时间、脱硫剂加入量和KR 进站硫对KR 出站硫的影响,摸索出KR 出站硫的拟合函数为:KR 出站w(S)=0.034 4+0.374×KR 进站w(S)-0.000 024×脱硫剂w(S)-0.0022×搅拌时间。

通过阅览相关文献和实际生产数据,入炉铁水w(S)达到0.040%以上时,转炉将发挥脱硫能力。因此综合考虑钢种硫含量要求和转炉脱硫能力,对铁水脱硫目标分3 类进行调整。对于w(S)上限为50×10-6~100×10-6的钢种,KR 出站w(S)目标为0.030%~0.040%。对于w(S)上限>100×10-6的钢种,KR 出站w(S)目标为0.060%~0.070%。

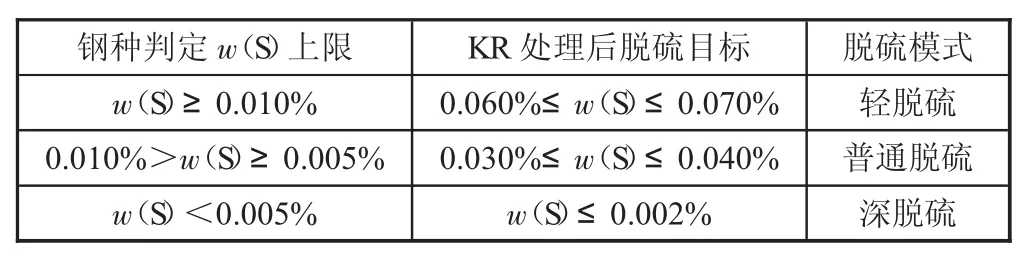

通过实践,KR 出站w(S)能达到设定目标范围80%以上,提高了精准控制KR 脱硫能力,为发挥转炉脱硫奠定基础。具体的KR 分级脱硫数据如表1 所示。

表1 KR 分级脱硫

3.2 LF 炉-VD 炉工序

LF 炉维持现有小粒白灰加入量不变。LF 炉不进行钢包底吹强搅脱硫,减少LF 炉处理过程中的温降。降低LF 炉脱硫要求:LF 炉硫含量满足“LF 炉w(S)≤1.5×判定w(S)上限”冶炼条件后即结束冶炼,吊往VD 炉。

充分发挥VD 炉的脱硫能力,利用VD 炉高碱度、强度搅拌、低氧化性等特点实现脱硫。深真空时间采用“12+4 模式”,即深真空前12 min 采用氩气流量为150~200 L/min 进行脱硫脱气强搅拌,后4 min 采用氩气流量为30~50 L/min,以促进夹杂物上浮。

4 现场应用效果

4.1 硫含量优化

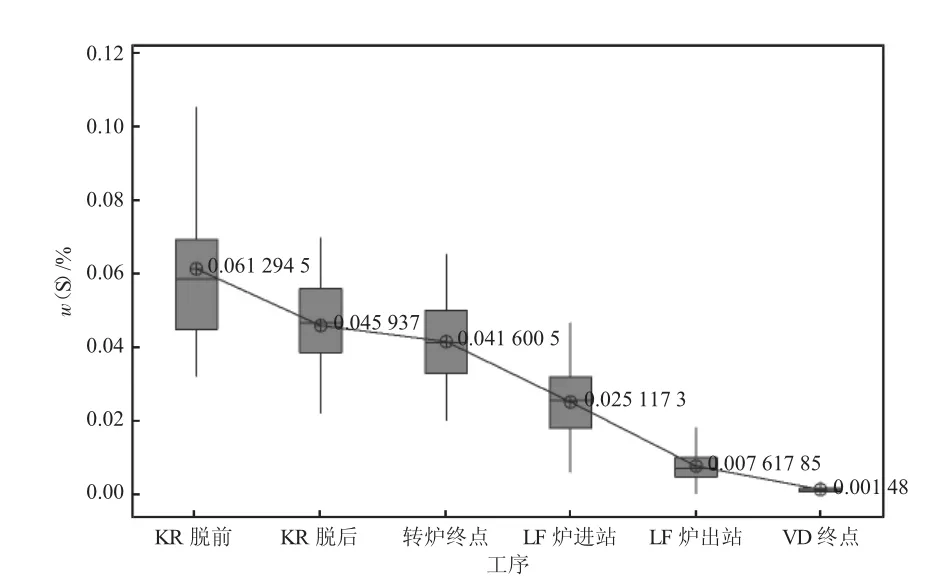

实施硫负荷工艺以后,各工序硫含量如图2 所示。KR 工序出站w(S)明显提高。KR 工序脱硫前铁水w(S)为0.061%,KR 脱硫后铁水w(S)为0.045%,大多数钢种为脱硫轻处理模式。钢水转炉终点w(S)为0.041%左右,转炉实现炉内脱w(S)在0.004%以上。LF 炉进站w(S)为0.025%,渣洗脱硫率达到39.66%。

图2 实施硫负荷分配工艺各工序硫含量变化

在LF 炉渣量加入量不变的前提下,LF 炉进站w(S)为0.025 1%,LF 炉出站w(S)为0.007 6%,经过VD炉的充分搅拌脱硫后,VD 出站w(S)降至0.001 4%左右,远低于成品硫含量要求。数据证明,实施硫负荷工艺后,LF 炉和VD 炉工序脱硫量明显提高。

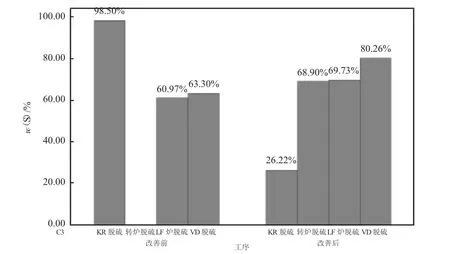

4.2 脱硫效率提升

图3 为改善前后各工序的脱硫率情况。在KR 工序,改善前KR 脱硫率为98.50%,改善后KR 炉脱硫率为26.22%,KR 脱硫任务降低明显;在转炉工序,改善前转炉因加入各种辅料造成钢水增硫。改善后转炉吹炼前铁水w(S)较高,达到0.045%,辅料增w(S)0.011%左右,经过转炉渣洗后w(S)降至0.025%,在转炉工序的脱硫率达到68.90%;LF 炉工序,改善前LF 炉脱硫率为60.97%,改善后脱硫率上升至69.73%。在VD 炉工序,改善前VD 脱硫率为63.3%,改善后脱硫率为80.26%。VD 炉脱硫效率大幅提升。

图3 各工序脱硫率变化

经过工艺改进,实现降低KR 脱硫任务,发挥了转炉、LF 炉和VD 炉的脱硫能力。

4.3 经济指标改善

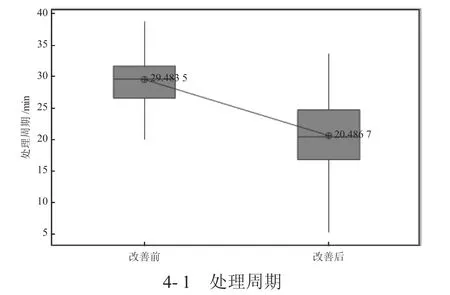

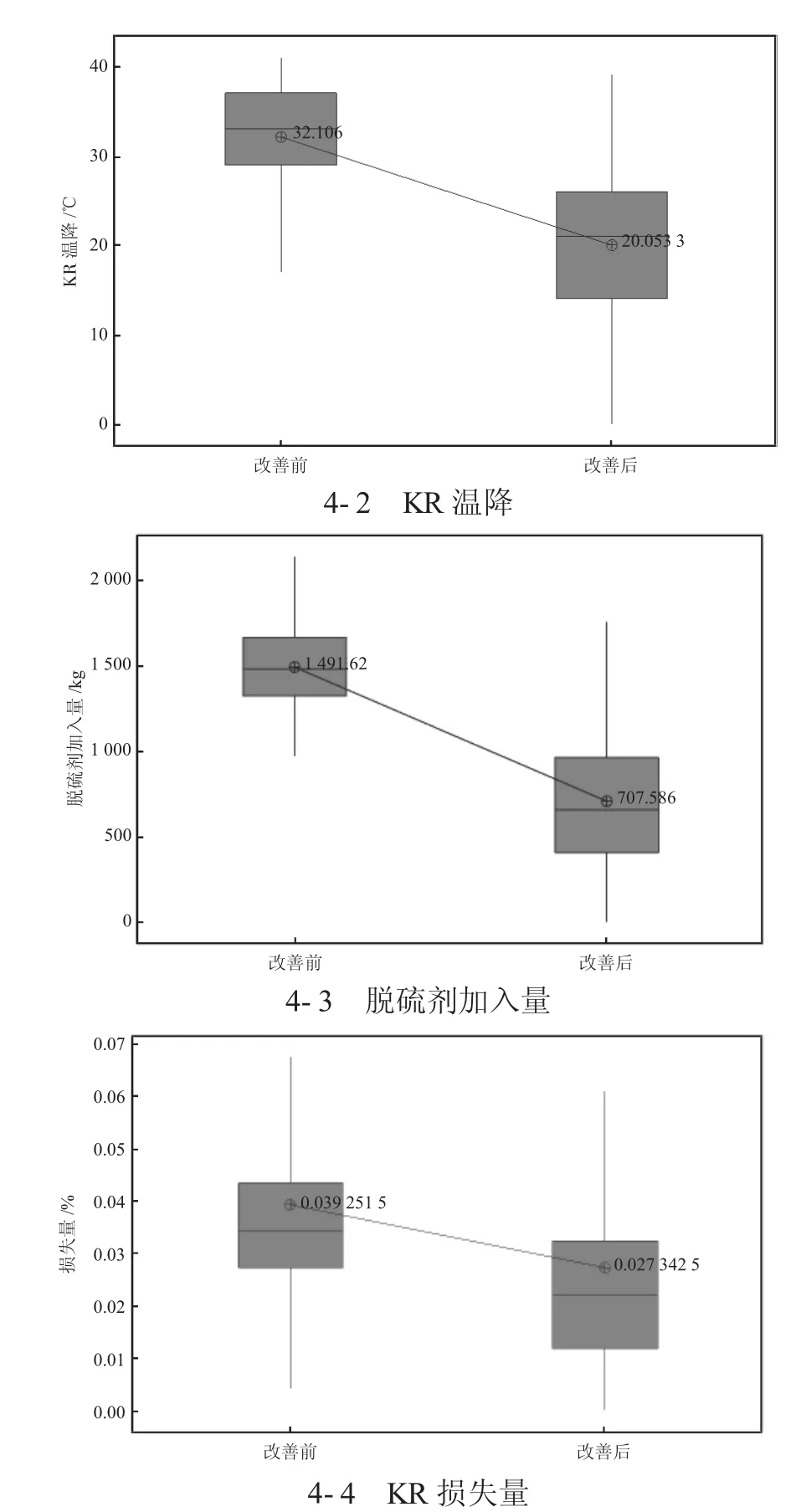

图4 为改善前后KR 工序的指标情况。KR 每炉处理周期缩短9 min,部分炉次仅需在KR 炉扒渣无需脱硫。

图4 新工艺对KR 炉经济指标影响

脱硫剂的消耗量降低784 kg/ 炉,脱硫剂价格为663 元/t,则节省519 元/ 炉;KR 工序减少温降12 ℃,按1 t 焦炭升温20 ℃计算,节省转炉升温焦炭量为600 kg/炉,升温焦炭价格为2 000 元/t,则节省1 200 元/炉;KR 工序因减少搅拌时间降低铁水硅烧损0.012%,铁水量按190 t/ 包计算,折合成节省转炉升温硅铁为38 kg/炉,升温硅铁6 800 元/t,则节省258 元/炉。共计每炉钢水节省成本1 977 元/炉。通过降低温降、减少转炉升温焦炭,保守估计每年可减少炼钢厂二氧化碳排放量达到4 万t。

5 结论

1)将硫负荷工艺前后中厚板铸机双联钢种成本进行对比,实施硫负荷试验炉次每炉钢降本1 977 元,按每炉钢水210 t 计算,折合吨钢降本9.41 元,降本1 800 万元/a。每年减少CO2排放量4 万t。

2)实施硫负荷工艺后,KR 工序脱硫前铁水w(S)为0.061%,KR 脱硫后铁水w(S)为0.045%。转炉终点w(S)为0.041%左右,LF 炉进站w(S)为0.025%,KR炉脱硫率下降至26.22%,转炉工序的脱硫率上升至68.90%

3)实施硫负荷工艺后,精炼工序钢水硫含量和脱硫效率明显提高。LF 炉进w(S)为0.025%,LF 炉出站w(S)为0.0076%,经过VD 炉的充分搅拌脱硫后,VD 出站w(S)降至0.001 4%左右。LF 炉脱硫率达到65.30%,VD 炉脱硫率达到79.71%。LF 炉脱硫率上升至69.73%,VD 炉脱硫率上升至80.26%。