基于PSO-SVM改进模型的冶金板冷连轧弯辊力预测研究

2024-01-07贾瑞匣

贾瑞匣

(郑州工业应用技术学院机电工程学院,河南 郑州 451100)

0 引言

板形尺寸的精度控制性能属于判断冷连轧设备产品加工质量与自动化水平的一项重要指标[1-2]。根据之前研究进展可知,冷轧产品的板形精度可在高速稳态轧制期间达到理想状态,而对焊缝进行非稳态轧制时并未构建准确的数学模型来满足对各类复杂工况的仿真分析要求,这对轧机出口板形控制结果与带钢尺寸精度都存在显著影响[3]。采用带头带尾结构的板形指标对实际生产控制过程中产品质量存在一定的制约作用。在产线生产过程中判断冷轧带钢板形指标时,焊缝前后非稳态轧制指标都比常规指标更宽,此外对焊缝前后8 m 范围的带钢不进行性能评价,但有时会出现超过30 m 长度的不合格情况[4-6]。

根据现场轧制模型和各项参数控制过程可知,进行冷轧非稳态生产期间有很多因素都会对板形的尺寸精度造成影响,包括辊表面弹性变形、内部应力、轧制力、辊弯曲程度、轴心倾角、中间辊窜辊、温度控制状态等[7-10]。在上述各项因素中,工作辊发生弯曲的程度也会对带钢板形造成较大影响。受到不同弯辊力作用时,会引起辊系发生弹性变形状态的波动变化,从而对带钢板形结构造成影响[11]。卜赫男等[12]针对冷连轧带钢进行弯辊载荷仿真算法优化,实现了模型处理速率的显著提升,构建得到了PCA-GA-BP 结构的弯辊载荷模型,之后采用1 450 mm 的冷连轧产线收集的参数作为样本测试了模型处理能力。

目前已有许多文献研究了弯辊设定理论方面的内容,但并未对非稳态模型缺陷起到改善效果,从而对实际控制性能与产品综合质量都产生不利影响。为控制冷连轧弯辊力精度,本文构建得到改进PSO-SVM支持向量机,再根据现场实际轧制得到的结果完成预测模型的验证过程。

1 弯辊力预测模型

进行冷轧非稳态处理时,板形精度的影响因素为辊系变形状态、轧制速率、轧制载荷、轧辊倾斜程度、中间辊与工作辊的弯辊情况等。工作辊的弯辊程度同时受到上述各项因素的共同作用,由于对弯辊力进行计算的过程非常复杂,对粒子群优化算法进行集成获得弯辊力预测模型。由此构建形成建立在改进PSO-SVM算法基础上的弯辊力模型,如图1 所示。

图1 基于改进PSO 优化SVM 算法的弯辊力预测流程图

先利用采集得到的轧制数据完成归一化计算,再利用包含压缩因子的粒子群算法完成支持向量机参数的更高效寻优处理,确定合适核函数,再利用最优解与核函数对回归模型开展训练,再对回归得到的轧制参数实施反归一化获得弯辊力模型。

2 弯辊力预测模型验证

2.1 方案设计

图2 给出了预测弯辊力的模型结构,从而实现降低控制单元计算量的条件下对板形的更高精度的控制。

图2 弯辊力预测控制方案

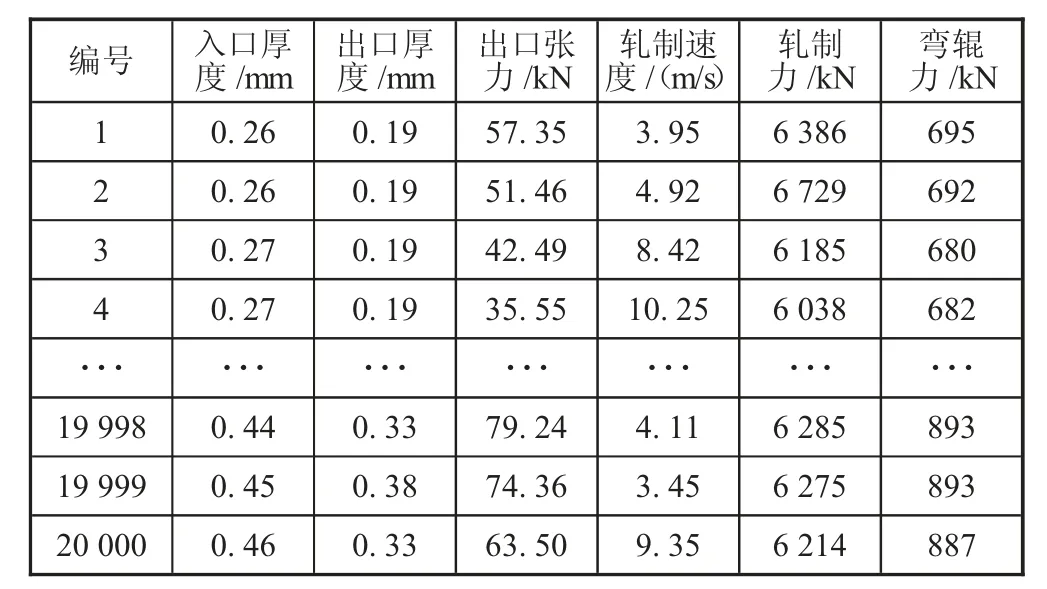

本文对采用改进PSO-SVM算法构建的弯辊力预测模型开展有效性验证。同时为获得更优验证效果,提升预测模型准确性,从1 700 mm 规格的冷连轧生产线中采集获得超过20 000 组的工艺变量实际参数。表1 给出了其中部分测试结果。

表1 试验数据

设定对应的粒子群优化模型参数,设定局部与全局搜索能力依次等于1.1 与1.5;同时将最大进化种群初值设定在180,再将速度更新计算式弹性系数设定在1.03。

2.2 结果分析

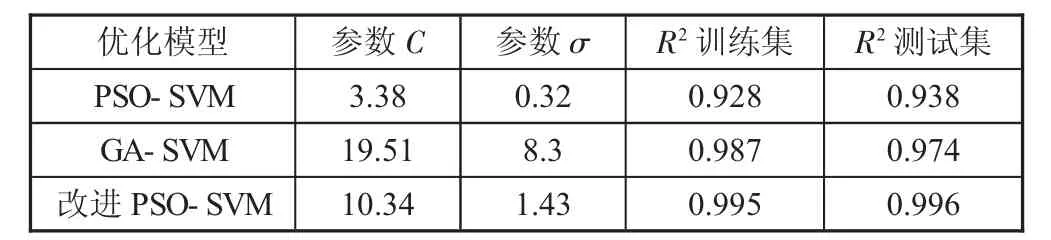

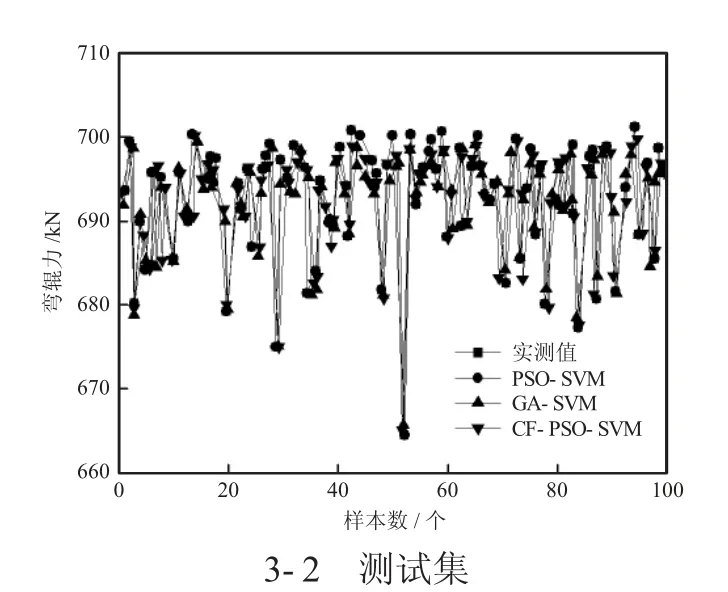

以GA-SVM、PSO-SVM、改进PSO-SVM 三种算法得到的结果跟测试结果进行比较,得到图3 中的预测值和实际测试结果。通过对比发现,改进PSO-SVM模型对应训练集与测试集都达到了更高精度的弯辊力预测精度。为了对各算法性能进行准确对比,统计得到表2 中的各项参数。通过训练集测试发现,采用PSO-SVM 与GA-SVM 进行训练得到的R2值依次等于0.987 与0.982,以改进PSO-SVM进行训练得到的R2值等于0.992,相对其余各项方法所得值更大。通过测试发现,PSO-SVM、GA-SVM、改进PSO-SVM 三种算法得到的R2值依次是0.984、0.976 与0.993。根据上述测试结果可知,对于训练与测试数据集进行测试时,以改进PSO-SVM 构建的预测模型都达到了更高预测精度。因此可以推断,以改进PSO-SVM 构建得到了具有优异泛化性能的弯辊力模型。

表2 不同算法的弯辊力测试及预测模型性能

图3 不同算法的弯辊力测试及预测结果对比

3 结论

1)改进PSO-SVM 模型对应训练集与测试集都达到了更高精度的弯辊力预测精度,是具有优异泛化性能的弯辊力模型。

2)设置可靠补偿后大幅降低了AFC 系统工作量,促进了带钢板形效率的显著提升。

3)此研究有助于提高冶金板材的制备精度,但在面对异常数据的时候存在计算冗长的困难,后期需要引入深度学习算法进一步提高计算效率。