镍基高温合金涡轮叶片高温损伤研究

2024-01-07李艳明佟文伟马斯博卜嘉利

李艳明,刘 欢,佟文伟,马斯博,卜嘉利,李 洋

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

0 引言

涡轮叶片是航空发动机及燃气轮机中涡轮段的重要组成部件,是承受温度最高和冲击力最高的部件[1]。随着高推重比发动机的迫切要求,涡轮前进口温度逐渐升高,为了能保证在高温高压的极端环境下稳定长时间工作,涡轮叶片往往采用高温合金制造,并采用不同方式来冷却,例如采用内部气流冷却、边界层冷却或表面涂覆热障涂层等方式来保证涡轮叶片运转时的可靠性,进一步满足发动机更高工作温度需求,减少冷气流量,提高发动机效率[2-4]。

涡轮叶片长期在高温环境下工作,容易出现热障涂层失效、腐蚀、裂纹、烧蚀和掉块等一系列损伤问题[5-6],严重影响着发动机的安全使用。热障涂层的失效主要体现为:高温烧结影响隔热效率、热生长氧化层产生应力引起涂层局部剥落、高温气流的冲击产生局部损伤点和外来沉积物产生局部腐蚀等[7-8]。涡轮进口温度不均,叶片各部分散热速度和对气流的滞止作用不同,导致叶片表面温度不均,局部温度过高,叶片材料的抗高温性能明显下降,致使叶片产生变形,甚至产生裂纹和烧蚀[9]。由于叶片型面各处厚薄不一,当燃气温度变化时,叶片各部分热传导滞后速率不一,使得叶片内产生交变的热应力。外界温度变化越剧烈,叶片内所产生的交变热应力值越大,会在局部区域造成塑性变形,同时使得材料的疲劳强度极限降低,易产生热疲劳裂纹[10-11]。海洋环境下的发动机涡轮叶片会遭受腐蚀问题,海洋环境中大量的盐粒子与发动机燃油在燃烧过程中产生的大量含硫燃气共同作用,会在涡轮叶片表面沉积一层混合型盐膜,使得叶片表面在熔融盐的作用下发生高温腐蚀[12]。

本文针对涡轮叶片在工作过程中出现的高温损伤情况进行归纳总结,介绍涡轮叶片的服役损伤模式,探究涡轮叶片服役损伤机理,为叶片设计改进和长寿命使用提供技术基础。

1 高温损伤类型

1.1 热障涂层脱落

热障涂层是由陶瓷面层和金属黏结层组成的涂层系统,利用涂层的低热传导特性,阻隔对叶片基体的换热,有效降低合金表面工作温度,提高基体合金抗高温氧化能力。在发动机涡轮叶片维修检测中,发现故障叶片的主要失效原因为高温氧化烧结和CMAS侵蚀。由于高温氧化现象,黏结层长时间使用会形成尖晶石等氧化物,受热失配及生长应力影响,导致陶瓷层和黏结层界面开裂。同时,在陶瓷层和黏结层间形成TGO(Thermal Grown Oxide,热生长氧化层),黏结层厚度逐渐变厚,这将在界面间产生残余应力,残余应力将引起涂层中微裂纹的扩展,进而导致涂层剥落失效。航空发动机内表面的热障涂层会使得发动机吸入的沙粒、浮尘和飞灰沉积在涡轮叶片的表面,在高温的作用下,变成熔融态的CMAS 沉积物并嵌入涂层晶粒结构中,随着发动机循环次数和使用温度的增加,CMAS 的凝固熔化次数增多,流动性更强,进一步促进热障涂层的局部剥落和早期失效。

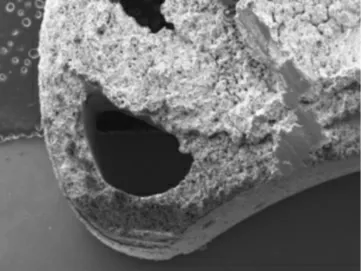

图1 为高压涡轮导向叶片涂层脱落情况。对涂层脱落区表面进行能谱分析和物相分析发现,主要产物为NiO 和Al2O3,还伴有少量Ca、Mg、Si 的氧化物等。对涂层脱落处气膜孔内部进行检查发现,局部堵孔,附着物主要为CMAS 沉积物,如图2 所示。取叶片基体截面进行组织检查,可见组织中一次γ′回溶,生成大量的二次γ′,判断此处位置经历过一定的超温,如图3 所示。故障分析认为涂层脱落形成的主要原因是叶片在高温燃气环境下形成的氧化产物与燃气中的外来杂质烧结,黏着在叶片涂层表面和气膜孔内,将气膜孔堵塞,致使叶片气膜孔的冷却作用丧失,从而导致涂层脱落。

图2 气膜孔内部形貌

图3 涂层脱落处基体组织形貌

1.2 烧蚀与裂纹

涡轮叶片的烧蚀和裂纹产生原因一般为燃气温度过高及温度场分布不均匀、材料抗高温能力弱、叶片冷却效果差等。燃烧室启动时积油起火、点火电嘴工作不良和起动喷嘴油压过低等问题均会导致火焰拉长到尾喷管中而引起发动机启动超温,导致涡轮部件烧蚀损伤。气膜孔堵塞也会使冷却气流未均匀覆盖到叶片表面,冷却效果降低,导致局部形成高温区,超过叶片基体材料的许用温度,导致基体材料性能减弱,长期服役后使得叶片产生裂纹及烧蚀。

图4 为高压涡轮工作叶片的烧蚀图像。烧蚀部位位于叶尖处,对叶尖表面进行观察,主要呈现烧蚀孔洞和氧化颗粒形貌特征,产物为叶片基体材料的氧化物,如图5 所示。对叶尖位置组织进行观察,可见组织γ′相发生大量回溶、γ′相数量变少,析出二次γ′相,表明发生严重超温,如图6 所示。故障分析认为烧蚀问题是在发动机启动过程中出现的,引起高压涡轮工作叶片烧蚀的主要原因为启动过程燃烧室富油,火焰外伸,造成高压涡轮工作叶片环境温度过高。

图4 涡轮叶片叶尖烧蚀宏观图像

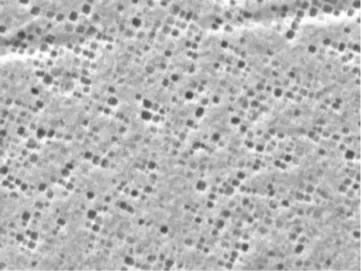

图5 涡轮叶片叶尖烧蚀微观形貌

图6 涡轮叶片叶尖烧蚀组织形貌

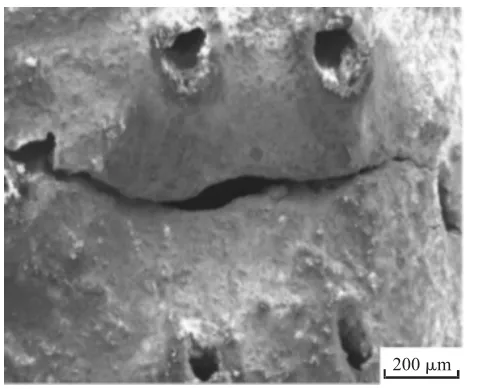

图7 为高压涡轮导向叶片的裂纹图像,裂纹位于叶身中部位置,裂纹穿过气膜孔。对叶片裂纹附近位置进行取样观察,组织中原始的γ′相全部回溶,并析出细小的二次γ′相,表明裂纹附近前缘基体超温严重,微观形貌如图8 所示。裂纹附近热障涂层已全部缺失,气膜孔发生明显的变形和堵塞,微观形貌如图9 所示。对附着物进行成分分析发现,附着物主要为氧化产物(主要成分为Fe、O、Si、Ca 和Al 等),具体应为燃料燃烧和外界沙尘的附着物。对叶片前缘中部区域裂纹源区第2 个气膜孔排数的孔径进行测量,如图10 所示,裂纹附近区域孔径远小于设计值,大部分孔径约为0.26 mm。前缘其他区域气膜孔径略低于设计值,最小孔径约为0.49 mm,发动机工作后的气膜孔孔径变化不明显,未见明显堵口现象。故障分析认为基体裂纹形成的主要原因是热障涂层涂覆后引起前缘气膜孔孔径减小,使用过程中前缘气膜孔受燃气氧化附着物影响加速孔口堵塞,影响了前缘局部温度场的冷气流量,导致叶片局部超温严重,降低了基体本身的材料性能,促使了叶片叶身开裂。

图7 涡轮叶片叶身裂纹图像

图8 裂纹附近气膜孔表面微观形貌

图9 叶片裂纹附近位置组织微观形貌

图10 叶片前缘气膜孔孔径测量结果

1.3 高温腐蚀

高温腐蚀是指金属材料在高温环境下,由于环境因素反应而沉积在表面上的沉积物在氧和其他腐蚀性气体作用下加速腐蚀的现象。特征表现为在金属表面通常会沉积一层混合熔融盐(NaCl、Na2SO4等)膜,发生氧化和硫化反应,产生疏松多孔的氧化物和沿晶界分布的硫化物,从而使金属材料发生热腐蚀,严重的热腐蚀会造成灾难性的事故。

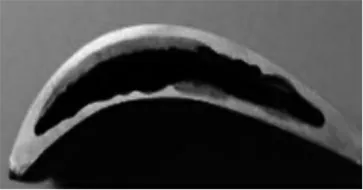

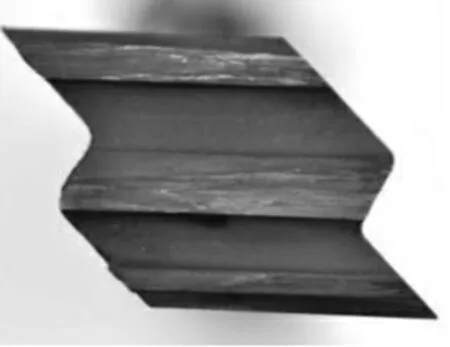

使用后的低压涡轮导向叶片在叶身中部存在裂纹,将叶片解剖发现,叶身壁厚减薄,内腔壁面出现了向基体侵蚀的现象,宏观图像如图11 所示。对叶片裂纹断口表现进行观察,可见呈现疏松的层状结构,微观图像如图12 所示。对断口表面进行能谱分析,含有较高的O 和S 元素,结合断口形貌综合分析,叶片发生了高温腐蚀。故障分析认为导致低涡叶片出现裂纹的原因为叶片内腔出现了高温腐蚀现象,使得叶身金属基体的厚度不断减薄,叶片叶身局部结构强度降低,在发动机工作状态高温环境及气动力的作用下产生了裂纹。

图11 低压涡轮导向叶片叶身截面图像

图12 低压涡轮导向叶片裂纹断口形貌

1.4 组织演变

材料组织的演变会直接影响合金整体的性能,γ′相是镍基高温合金涡轮叶片基体组织的主要强化相,其形貌、尺寸、数量等因素是叶片经历高温服役环境的直接体现。涡轮叶片在服役过程中,除了受到高温环境的作用,还会受到离心载荷、气动载荷和振动载荷引起的应力作用,γ′会发生长大、聚集粗化、回溶、二次析出及筏排化等不同形式的转变,微观组织的退化程度直接影响材料性能损伤程度。高温会导致γ′体积分数的下降,高应力会增加γ′相筏形程度,叶片实际服役过程中的作用应为热力耦合的共同作用。

对服役后叶片显微组织进行观察,可见组织中的γ′相发生溶解、连接、粗化等演变现象,同时还存在着γ′相的筏排化,形貌如图13 所示。叶身前缘受损伤最严重,燃气气流最先接触位置就是叶片的前缘位置,承受的温度最高;尾缘承受温度为次高,γ′相变化程度也较大,同时也出现筏排化现象;中部区域温度较低,只出现γ′相的溶解、粗化现象。

1.5 高温蠕变

蠕变是指金属材料在恒温、恒载和长期作用下缓慢产生塑性变形的现象。低温对材料的蠕变影响较小,但是在高温条件下,蠕变对构件产生的影响十分显著。涡轮叶片设计体系要求限制寿命期内的叶片蠕变伸长量及因蠕变导致的叶片材料组织退化,避免叶片过早失效。

工作后的低压涡轮工作叶片叶冠、叶尖存在严重磨损,宏观形貌见图14。对磨损较严重的10 片叶片叶身尺寸进行测量,平均尺寸增加约1.1 mm,叶身整体蠕变量增大。其中1 片叶片叶身横、纵截面组织微观形貌如图15 所示,横截面组织中γ′相边缘趋于圆滑,并连通长大;纵截面组织中γ′相存在筏排化现象,表明叶片叶身部位经历了一定程度的超温。为了进一步明确判定叶片的超温情况,可以进一步设计热模拟试验,建立叶片基体材料在不同温度下的组织图谱,通过真实叶片的组织状态与图谱对比,进而判断叶片的最高服役温度。故障分析认为叶片叶尖磨损的主要原因是涡轮叶片长时间在较高温度下工作,温度超过叶片材料的许用温度,在离心力的共同作用下,叶片蠕变伸长,导致叶片与外环蜂窝产生碰磨。

图14 叶冠表面磨损形貌

2 结语

涡轮叶片高温损伤模式较复杂,与基体材料、涂层性能和服役环境密切相关,通过观察工作、理论分析工作,以及对各项试验获得的信息加以分析,然后有机结合地进行整体分析,来判断损伤模式,分析损伤原因。定期对叶片进行孔探检查、无损检测等工作是十分必要的,及时掌握涡轮叶片的工作状态,可尽早发现叶片损伤情况,有效减少经济损失,进一步保证发动机的安全可靠运行。