复合结合剂加入量对镁铬砖物理性能的影响

2024-01-07王明慧

王明慧

(大石桥市震宇耐火材料有限公司,辽宁 营口 115000)

0 引言

镁铬砖是VOD 精炼炉的炉内衬用砖和RH 法精炼设备的主要耐火材料。由于精炼钢的工作条件十分苛刻,导致镁铬砖在使用过程中损毁十分严重,使用寿命较短,且国内VOD 精炼炉的使用炉次远不如国外,因此,有必要进一步提高镁铬砖的使用性能[1]。直接结合镁铬砖是固相晶粒间直接接触产生的一种结合,以方镁石和镁铬尖晶石为主晶相直接结合的耐火制品。本试验是在直接结合镁铬砖为基质的基础上,通过加入不同含量结合剂与相同比例纸浆混合而成的复合结合剂进行对比,来达到提高镁铬砖物理性能的目的。

1 试验步骤

直接结合镁铬砖是以方镁石和镁铬尖晶石为主晶相直接结合的耐火制品,以w(SiO2)≤2%的高纯烧结镁砂和铬精矿为原料,通过高温烧结而成。为确保直接结合,必须提高烧成温度。烧成温度在1 500 ℃以下,烧成的镁铬砖实际上不存在直接结合,只有当烧成温度超过1 550 ℃以上时,直接结合才会增加。这就说明生产直接结合镁铬砖首要条件是在高温或者超高温的条件下烧成。但是,过高的烧成温度也会造成这类镁铬砖变形倒垛而增加废品[2]。而在制作工艺过程中成形和码砖烧成阶段,不可避免地会对制品的外观产生一定的影响,比如掉角、飞边等。因此,要选用适当的结合剂使其在成形过程中能够很好地将颗粒料和粉料有机结合在一起,让产品很快定形,防止产品边角疏松导致掉边掉角,从而影响产品的外观。

1.1 结合剂的选择

结合剂是指将耐火粗颗粒料和粉料组成的散状耐火材料胶结在一起的物质,也称“胶结剂”或“黏结剂”。用作耐火材料的结合剂,不仅要求具有较好的冷态和热态结合强度,而且要求具有较好的施工(成形)性能和使用性能。本试验采用天然有机结合剂,借助于如下物理作用而产生结合。

1)物理吸附作用:依靠分子间的相互作用力—范德华力而产生结合。

2)扩散作用:在物质分子热运动的作用下,黏结剂与被黏结物的分子发生相互扩散作用而形成扩散层,能够很牢固地结合在一起。

3)静电作用:黏结剂与被黏结物的界面存在着双电层,由双电层的静电引力作用而产生结合[3]。

耐火材料结合剂的种类繁多,结合机理也不尽相同,因此,在实际生产与使用中应根据耐火材料的材质、成形(或施工)方法以及对材料使用性能的要求等来选择适当的结合剂。

对于机压成形的烧成耐火制品应当选用暂时性结合剂,因此,本次试验选用黄糊精为结合剂。黄糊精属于水溶性暂时结合剂,加入材料中可以提高材料的黏性,并且在低温下起到结合颗粒的作用。同时,加入黄糊精也可以有防止掉边、掉角的作用。黄糊精的软化点比较低,对产品的初期定形有极佳的效果,可以防止制品塌陷,保角保棱,提高镁铬砖的成形效率和坯体强度。

1.2 试验制备

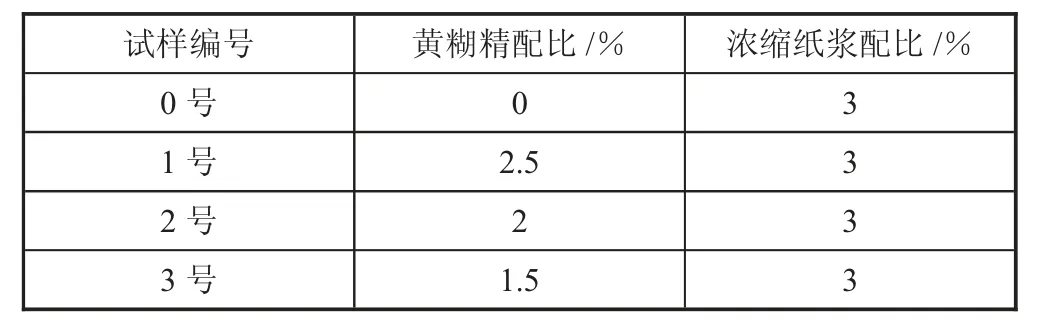

本次试验采用高纯烧结镁砂和铬精矿为原料,其含量指标为:w(MgO)=61.24%、w(Cr2O3)=19.7%、w(CaO)=1.07%、w(Fe2O3)=11.04%、w(Al2O3)=5.58%、w(SiO2)=0.98%以及灼碱为0.39%。按工厂生产的直接结合镁铬砖的粒度组成配成0 号试样,其中:高纯烧结镁砂和铬精矿的粗颗粒(1~3 mm)质量占比为50%,中颗粒(0~1 mm)质量占比为20%,细粉(<0.088 mm)质量占比为30%。在此配料基础上分别加入质量配比为2.5%(1 号)、2%(2 号)和1.5%(3 号)的黄糊精,与相同比例的浓缩纸浆混合而成复合结合剂,黄糊精和浓缩纸浆配比如表1 所示。混匀后加压成形制成砖坯,通过高温烧结形成直接结合镁铬砖。

表1 黄糊精和浓缩纸浆配比

制砖工艺:选用高纯烧结镁砂与铬精矿的粗颗粒(1~3 mm)、中颗粒(0~1 mm)混合,在混炼机中搅拌3 min 左右,加入黄糊精,混合5 min 后加入浓缩纸浆,使黄糊精和纸浆充分混合。10 min 后,再加入细粉(<0.088 mm),搅拌30 min 后,使其充分混匀,达到可以使用的泥料。加压成形制成相同尺寸的砖坯,放入干燥窑内110 ℃干燥6 h,干燥后的砖坯进入隧道窑(推车120 h,烧成温度为1 800 ℃,保温3 h)内烧成,最终制成试验要用的直接结合镁铬砖砖坯,并对此进行各项性能检测。试样0 号、试样1 号、试样2 号和试样3 号采用相同的生产工艺。

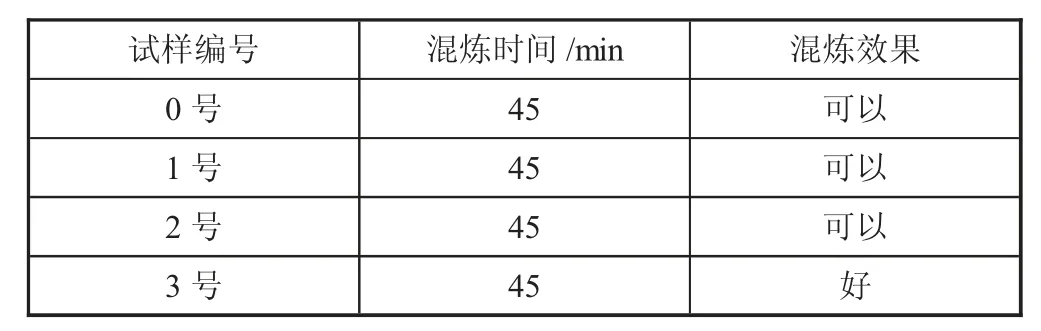

在试验过程中,各种试样的混炼时间和混炼效果如下表2 所示。

表2 混炼时间和混炼效果

从表2 可以看出,在相同的混炼时间下,加入不同的结合剂,其效果有所不同。加入1.5%含量的3 号试样混炼效果最好。

2 试验结果与讨论

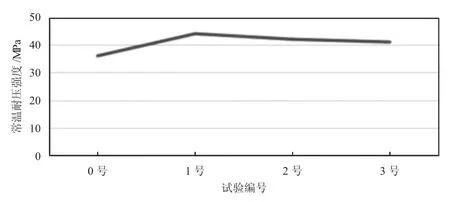

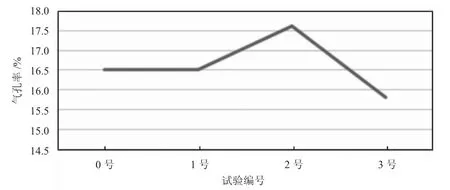

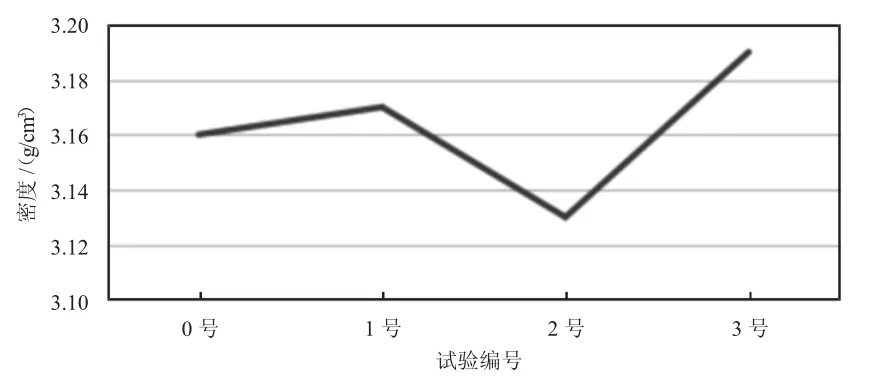

将0 号试样、1 号试样、2 号试样和3 号试样分别进行常温耐压强度、气孔和体积密度试验,试验结果如表3 所示。试样的常温耐压强度变化曲线、气孔率变化曲线和密度变化曲线如图1、图2 和图3 所示。

图1 常温耐压强度变化曲线

图2 气孔率变化曲线

图3 密度变化曲线

表3 试样理化指标

从图1 常温耐压强度变化曲线可以看出,加入了复合结合剂试样的常温耐压强度比只加入浓缩纸浆的要好。从图2 气孔率变化曲线看,气孔率在加入了2%含量的糊精(试样2 号)时,有明显的升高趋势。反观其他试样,试样1 号无变化,而试样3 号的气孔率明显降低。说明加入1.5%含量糊精的试样3 号会降低镁铬砖的气孔率。从图3 体积密度变化曲线看,试样1 号和试样3 号均比试样0 号试样都有所增加,特别是试样3 号,增加明显。试样2 号的体积密度比其他试样都低。加入适量的复合结合剂更能与泥料中的分子发生相互扩散作用而形成扩散层,使粗颗粒料和粉料能够牢固地结合在一起,提高了镁铬砖的成形效率和坯体强度,从而降低了气孔率。

综合常温耐压、气孔率及体积密度性能指标[4]可以看出,效果最好的是加入了质量分数均为1.5%的黄糊精和浓缩纸浆混合而成的复合结合剂,不仅没有降低砖的高温耐压强度,反而可以降低直接结合镁铬砖气孔率,提高直接结合镁铬砖的体积密度,改善了直接结合镁铬砖的使用效果。加入黄糊精作为结合剂,可以提高制品的致密度,改善制品的外观质量[5]。

3 结论

1)在直接结合镁铬砖的基质中外加1.5%含量的糊精和浓缩纸浆混合而成的复合结合剂,相对其他含量的复合结合剂来说,镁铬砖的物理指标都有所提高,从而改善了镁铬砖的使用性能。

2)在生产过程中,码砖和卸砖过程中避免不了会对制品造成掉角,影响制品的外观。而选用黄糊精作为结合剂,对产品的初期定形有极佳的效果。同时,还能提高坯体强度,防止产品塌陷和保角保棱。