针刺纤维复合材料单胞模型构建及力学性能研究进展

2024-01-07梁军乔健伟葛敬冉

梁军 乔健伟 葛敬冉

(1 北京理工大学 先进结构技术研究院,北京 100081;2 轻量化多功能复合材料与结构北京市重点实验室,北京 100081)

0 引言

针刺技术是一种广泛使用的低成本技术,用于生产三维针刺复合材料。由针刺工艺制备的针刺陶瓷基或碳基复合材料具有高比刚度和强度,并且拥有卓越的高温性能和较低的热膨胀系数,在温度变化较大的情况下能保持尺寸稳定性,同时可设计性强,已广泛用于固体火箭发动机的喉衬、扩张段结构和飞机刹车系统[1-5],如图1 所示。针刺工艺技术由法国SPS 公司提出,针刺技术通过刺针对无纬布、斜纹布、网胎等纤维复合料进行叠层针刺,每根刺针上的倒刺会捕捉平面方向上的纤维,使其沿着厚度方向重新分布,形成偏转纤维和针刺纤维束,最终不同铺层的纤维复合料紧密结合,通过针刺技术提高了复合材料层间的力学性能。与传统的三维编织、缝合等工艺相比,针刺工艺制备的预制体能够实现自动化批量生产,性价比高,同时适用于大变形复杂结构[6-10],得到越来越广泛的应用[11]。

图1 三维针刺复合材料主要应用场景[12,13]Fig.1 Main application scenarios of 3D needled composites[12,13]

针刺预制体具有独特的网状结构,其孔隙分布均匀、易致密成型。在针刺预制体制备过程中,由于针刺工艺参数众多,导致针刺预制体内部的纤维结构十分复杂:一方面,针刺部位碳纤维受到损伤,发生不同程度的折断和偏转,形成针刺孔,针刺孔附近的纤维几何结构表现出一定的不确定性;另一方面,经过反复针刺,针刺孔的分布密集、无序,而且相邻针刺区域之间的相互影响难以定量化描述。材料内部的复杂纤维结构导致针刺复合材料的损伤力学过程难以描述,同时其力学性能也受到较大的影响,有一定的离散性。上述问题在一定程度上限制了三维针刺复合材料在工程实际中的应用与发展。如何从实际针刺工艺过程出发,结合细观结构观测和数值分析方法,分析结构中纤维的排布、大小和形状等,建立包含高保真细观纤维结构的三维针刺复合材料力学性能预示模型,研究针刺工艺参数和复杂纤维结构对三维针刺复合材料力学性能的影响规律,对推动航空航天复合材料及复杂结构在航空航天领域的应用具有重要的工程价值和理论意义。

针刺复合材料由于工艺参数众多、纤维结构复杂,材料的力学性能与纤维内部结构存在密切联系,同时考虑到材料的实际服役环境,实验测试是研究其力学性能的重要手段,一些学者研究了材料在高温环境下的力学性能,这些实验工作描述了针刺复合材料的纤维结构,明确了针刺复合材料的基本力学参数、应力-应变关系、失效模式和损伤机制等,为针刺复合材料细观尺度数值分析和损伤本构模型的建立提供了基础。细观分析方法也是研究针刺复合材料力学性能的重要手段,根据材料内部复杂的纤维结构预报材料的有效力学性能具有重要的工程意义:一方面,通过细观数值分析方法可以得到材料的力学性能,节省了实验成本,并且能够获得实验无法测试到的数据,如多种复杂载荷下的力学性能;另一方面,基于细观分析方法可以建立材料针刺工艺、细观纤维结构与材料力学性能之间的关系,为针刺复合材料的制备和设计提供理论指导。国内外学者从微细观尺度出发,针对针刺复合材料内部纤维结构建立了多种代表性体积单元,对材料的力学性能进行预报分析,以此缩短针刺复合材料力学性能的研究周期,降低研究成本,同时研究细观结构与材料力学性能之间的关系。本文从三维针刺预制体成型工艺过程研究、材料单胞建模方法和材料力学性能分析三方面总结和梳理近年来三维针刺复合材料单胞建模、力学性能分析及针刺复杂结构力学性能分析研究现状,为航空航天发动机复合材料的设计提供一定的指导,同时为其性能分析方法提供新的思路。

1 三维针刺纤维预制体的成型工艺及影响因素

三维针刺复合材料的制造过程包括两部分:首先根据针刺工艺参数通过针刺成型工艺技术制造出针刺预制体,然后通过化学气相沉积工艺(CVI)、真空辅助树脂传递模塑(VARTM)或液相浸渍法等技术[14]向预制体内部填充基体,由于针刺预制体中孔隙含量较高,需要进行反复的针刺预制体致密化周期过程,直至预制体密度达到要求,最终得到具有较高致密度的针刺复合材料。在基体填充过程中,国内外学者大多研究不同填充工艺、热处理温度、辅料类型、模具结构等对针刺复合材料力学性能的影响规律[15-20]。本文聚焦于针刺预制体成型工艺过程研究,针刺复合材料力学性能受针刺成型预制体结构影响,在针刺预制体中,针刺区域的细观结构无序且纤维分布情况各不相同,如纤维折断发生偏转的路径形态、纤维被刺针拨开的路径形态等,同时细观结构由针刺预制体的工艺成型过程决定。因此,明确针刺预制体的成型工艺过程是研究针刺复合材料力学性能的基础。

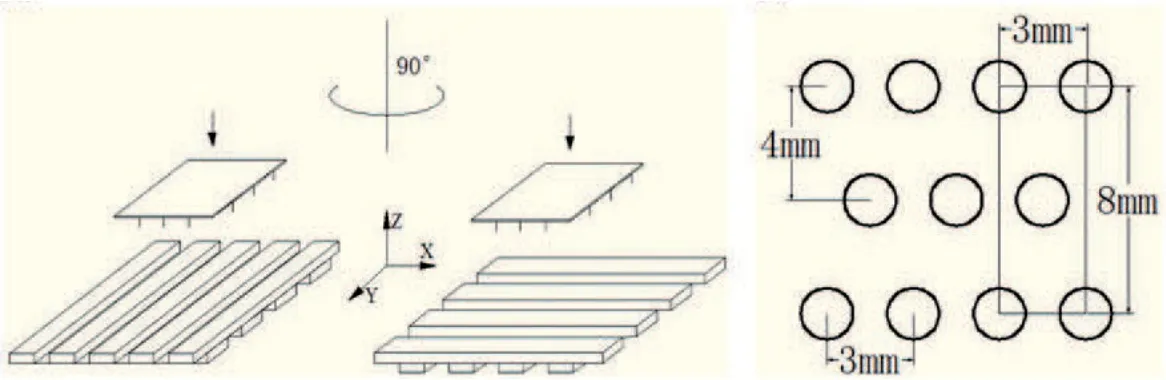

针刺工艺成型过程主要包括以下几个步骤(如图2 所示)

图2 针刺工艺成型过程及预制体示意图[12]Fig.2 Schematic diagram of needling process and preform[12]

1)将不同纤维复合料结构如无纬布、平纹布、斜纹布或网胎铺层进行交替叠加;

2)带有指定排布形式刺针的针板在叠层表面进行针刺,针刺过程中叠层结构随着传送带水平移动,针板按照指定的频率上下往复运动;

3)将叠层结构水平旋转90°,重复步骤(2),确保材料的针刺分布在面内方向具有均匀一致性。

这三个步骤需要循环执行,直至预制体达到所需的厚度和针刺密度。完成针刺后,通常需要对预制体进行修整,以确保其达到所需的尺寸和平整度。在针刺的过程中,刺针的倒钩每次会将一部分平面内的纤维引导至厚度方向,形成偏转纤维和针刺纤维束,这些厚度方向的纤维通过相互缠绕,使针刺预制体紧密结合在一起。

到目前为止,针刺预制体的主要构成部分包括碳纤维布和网胎复合料,不同的铺层结构和铺层方式都会对针刺预制体的力学性能产生显著影响。同时,在针刺预制体的制备过程中,有众多针刺工艺参数需要调整,以上因素共同决定了针刺预制体的可设计性。国内外许多学者提到针刺预制体的力学性能受到不同类型的纤维复合料、刺针类型和针刺工艺参数等因素的影响,本节通过以下几点来简要说明这些因素对针刺预制体纤维结构和针刺复合材料力学性能的影响规律。

1)碳纤维布在针刺预制体中扮演着最重要的角色,直接影响针刺复合材料的面内力学性能,常用的碳纤维布包括平纹布、斜纹布、缎纹布和无纬布等,不同的碳纤维布种类的根本区别在于经纱和纬纱的搭接频率以及搭接位置出现的频率[21],会造成针刺预制体中纤维的偏转结构不同。同时根据针刺复合材料在实际环境中的承载需要,碳纤维布会采用不同面内铺放角度,如最常见的无纬布在预制体中的铺放方式主要有0°/90°和0°/45°/90°两种主要方式。

2)网胎复合材料在针刺预制体的成型过程中起到关键作用,网胎中的短切纤维取向随机,均匀分布,呈网状结构[21],短切纤维的长度通常在40mm到80mm之间。在预制体的针刺成型过程中,网胎的纤维由于长度较短,纤维密集程度较为松散,容易被刺针的倒钩牵引至厚度方向,因此网胎是厚度方向纤维的主要来源。

3)在针刺过程中,刺针会对纤维复合料中的面内纤维造成损伤,同时不同的刺针类型会影响针刺预制体的纤维结构,例如刺针的直径、倒刺的数量和倒刺的尺寸等,这些参数在针刺预制体的成型过程中对纤维复合料的损伤程度和牵引至厚度方向的纤维数量都各不相同。刘建军等[22]发现在针刺工艺参数相同的情况下,使用C222 型号刺针生产的针刺预制体致密化程度低,同时碳纤维的损伤程度较轻,使用C333 型号刺针时针刺预制体的密度较高,同样碳纤维的损伤程度随之增加。因此,选择正确的刺针是生产针刺预制体的关键因素。

4)针刺的深度对针刺预制体中厚度方向的纤维长度和纤维偏转结构起到关键作用。预制体中最大的针刺深度由刺针的工作段长度决定,最小的针刺深度应确保刺针最上方的倒刺能够刺入到叠层结构中,不同的针刺深度会导致厚度方向纤维的长度和数量不同,也会导致面内纤维的损伤程度不同[23]。李飞等[24]发现随着针刺深度的增加,刺针可以穿透更多的碳纤维铺层数量,造成针刺密度的增加,同时受损伤的纤维数量更多。

5)针板上刺针的布针规律是针刺预制体中针刺孔分布情况的关键因素。针板上刺针的布针规律多种多样,如图3 所示。通过调整针板上刺针之间的距离、针板的运动频率以及纤维复合材料的传送速度,可以实现不同针刺密度和针刺孔排布规律的针刺预制体,同时不同的针刺密度会影响针刺预制体的致密程度[25,26]和碳纤维的损伤程度[24]。此外,借助计算机程序,可以设计出不同的布针规律,来模拟针刺预制体中针刺孔的分布情况。

图3 针板上刺针的布阵形式[12]Fig.3 Arrangement forms of needles on the needle board[12]

2 三维针刺复合材料单胞建模方法

三维针刺复合材料的力学性能由材料内部的纤维结构决定,纤维结构具体是指纤维的几何路径分布。在针刺复合材料制备过程中,由于针刺工艺参数众多,且不同复合料铺层中纤维的排布方式不同,造成材料内部各个区域的纤维偏转几何路径各不相同,导致针刺复合材料内部的纤维结构十分复杂。因此,针刺复合材料的力学性能单胞构建方法面临着巨大挑战,即如何准确地在单胞中建立材料内部的纤维几何形态。

2.1 基于理想纤维结构的几何建模方法

由于针刺复合材料内部纤维结构复杂,考虑到计算效率的影响,许多学者为了建立材料的代表性体积单胞模型,对纤维结构进行了一些合理的简化。李龙等[27]针对针刺陶瓷基复合材料的力学性能预报,建立了纤维结构简化后的单胞模型,在单胞中,1)假设带有一个针刺孔区域的材料为针刺复合材料的最小周期性单胞,如图4 所示;2)对于0°/90°的无纬布铺层,假设其为厚度相同的长方体单层板;3)网胎层被认为是各向同性材料,其弹性性能假设为无纬布铺层中沿纤维方向弹性性能的1/10;4)针刺纤维束等效为圆柱体,忽略针刺孔附近的纤维偏转结构,并假设针刺纤维束的性能于无纬布铺层的性能相同;5)假设无纬布铺层、网胎铺层和针刺纤维束中的纤维含量等于针刺复合材料的纤维含量。通过以上简化得到针刺复合材料的周期性单胞模型如图4 所示。Xu 等[28]提出了一种用于预测二维针刺C/C 复合材料力学性能的分层微细观建模方法,包含两个连续层级:1)包括连续纤维、基体和随机分布孔隙的无纬布层以及包括随机分布的短切纤维、孔隙和基体的网胎层;2)由无纬布层、网胎层和包括针刺纤维束的针刺层构成的周期性单胞模型,如图5 所示。该作者同样忽略了针刺孔附近的纤维偏转形态,对材料单胞模型进行了简化。Hao 等[29]针对针刺C/C 复合材料的预制体和基体结构进行了一些简化假设:1)X-Y 面内方向的复合材料是各向同性的;2)孔隙在无纬布层和网胎层中均匀分布;3)无纬布层和网胎层中基体的材料属性相同;4)由于针刺纤维束在针刺预制体中的含量较少而被忽略。通过考虑针刺预制体的结构,作者提出了一种包含三个部分的针刺复合材料单胞模型以预测针刺复合材料的弹性模量,如图6 所示,每一层的弹性性能均可以通过Chamis公式[30]进行计算。Xu 等[31]认为三维针刺预制体中针刺纤维的数量非常少,可以忽略不计,同时提出了改进的层合板模型,用于描述不同纱线尺寸下两种三维针刺复合材料的结构,如图7 所示,其中三角形块用于代替褶皱纱线的部分。然而,基于理想纤维结构的几何建模方法对针刺区域的纤维偏转结构进行了过多的简化,且层与层之间针刺孔是否重叠存在多次针刺的区域也未讨论,构建的单胞模型中忽略了针刺结构中最重要的区域,与实际材料的细观结构差距较大。

图4 针刺陶瓷基复合材料周期性单胞[27]Fig.4 Periodic cell of needled ceramic matrix composites [27]

图5 2D 针刺C/C 复合材料的预制体示意图[28]Fig.5 Schematic of the preform for 2D needled C/C composites[28]

图7 不同纱线尺寸下三维针刺复合材料的结构[31]Fig.7 Structure of 3D needled composites with different yarn sizes[31]

2.2 基于Micro-CT 扫描的几何重构建模方法

随着Micro-CT 扫描技术的迭代,其在针刺复合材料内部纤维结构观测和表征等领域的应用越来越多。许多学者利用Micro-CT 技术获取复合材料内部的微尺度特征,例如孔隙分布和纤维的变形等。Sharma 等[32]在复合材料的力学性能分析中考虑了从Micro-CT 中获得的真实缺陷形态。Zhang等[33]提出了一种从Micro-CT 图像中提取三维正交C/C 复合材料纤维束的微尺度几何形状的方法。Wan 等[34]应用Micro-CT 扫描技术表征了针刺C/C-SiC 复合材料的微细观结构和损伤模式,用来计算其力学性能。也有部分学者通过结合Micro-CT 技术和体素单元网格划分方法,在建立的单胞模型中呈现出更多的细节,实现了复合材料的力学性能预报,同时减小了计算误差[35-40]。还有一些学者通过提出改进的Micro-CT 图像算法,划分出不同铺层中的纤维和基体,建立材料的有限元单胞模型。Yu 等[41]利用Micro-CT 技术扫描针刺C/C 材料内部的细观结构,作者首先通过对原始图像进行对比度增强和去噪来提高图像的清晰度,如图8 所示,之后提出了一种基于离散灰度值图像的微观有限元模型的简化算法,提取出经纱、纬纱和针刺纤维束的轮廓,然后生成离散的灰度图像,重建了针刺C/C 复合材料的有限元单胞模型,如图9所示,其中包含材料内部的纤维结构和缺陷特征。

图8 针刺复合材料CT 图像处理过程[41]Fig.8 CT image processing procedure of needled composites[41]

图9 针刺C/C 复合材料三维重构模型[41]Fig.9 3D reconstruction model of needled C/C composites[41]

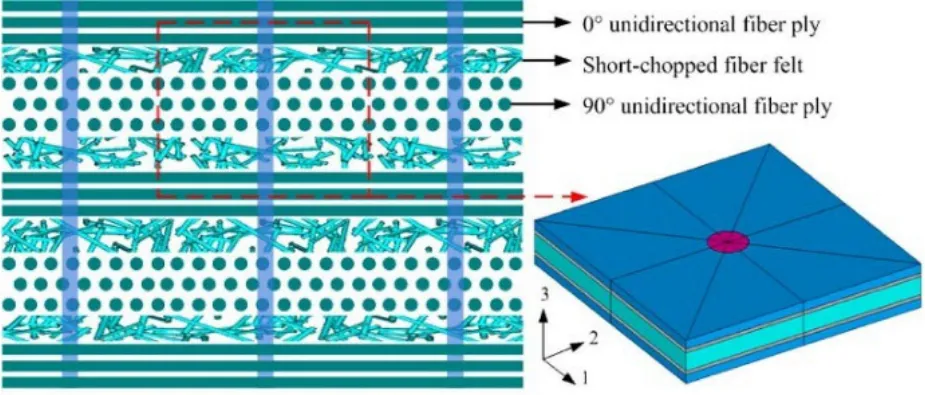

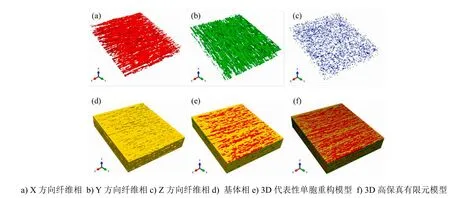

Lim 等[42]在研究针刺 C/SiC 复合材料的Micro-CT 扫描图像时,由于纤维、基体和短切纤维网胎之间的灰度值对比明显,得到了复合材料的铺层结构,如图10 所示,即0°无纬布层、短切纤维网胎层和90°无纬布层的叠加层,以及沿厚度方向的偏转纤维和针刺纤维束。为了在有限元模型中对材料的微细观成分进行建模,作者提出了一系列图像处理技术来区分三种类型的纤维(X 方向、Y方向和Z 方向)和基体,同时为了降低计算成本,作者提出子区域算法来平均一定像素尺寸内的灰度值,重建了三维高保真有限元单胞模型,以表征针刺C/SiC 的微细观结构,如图11 所示。Niu 等[43]研究的针刺短切纤维增强酚醛气凝胶复合材料(PAC)是太空应用中最有前景的热防护材料,但由于其不规则的针刺纤维分布导致了材料内部的纤维结构十分复杂,严重限制了其断裂机理的揭示。因此,作者首次采用原位X 射线Micro-CT 扫描技术,利用酚醛气凝胶孔径和纤维尺寸之间的数量级差异,建立了材料的三维重构模型。为了理解PAC在拉伸过程中的应力演化规律,作者选择模型中具有典型针刺结构的区域来创建FEA 模型,可以更好反映针刺区域的细观结构。然而,基于Micro-CT扫描的几何重构建模方法需要制成针刺预制体或针刺复合材料后才能进行扫描重构,重构模型中纤维和基体的细节质量受样品尺寸的影响较大。同时,从CT 扫描到最后的模型重构周期时间长,重构的模型中单元数量众多,计算效率低。

图10 针刺Cf/SiCm 叠层复合材料的微CT 图像[42]Fig.10 μ-CT image of needled Cf/SiCmlaminate composites[42]

图11 针刺Cf/SiCm 复合材料高保真有限元模型[42]Fig.11 High fidelity FE model of needled Cf/SiCmcomposites[42]

2.3 基于预制体工艺成型过程的几何重构建模

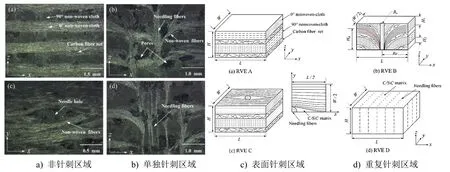

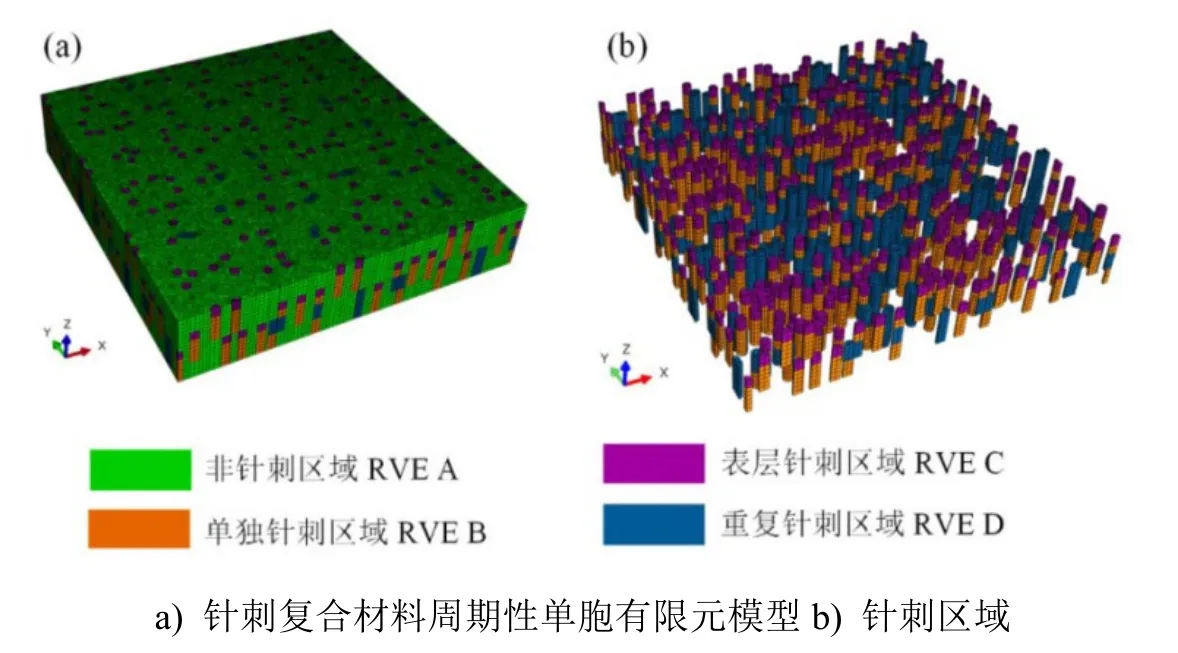

考虑到针刺孔的排布在材料中具有一定的规律性和周期性,学者们一般通过细观结构观测,通过对材料内部的区域类型进行划分和总结,建立针刺复合材料的周期性单胞模型。Xie 等[44]通过对针刺C/C-SiC 复合材料进行微细观结构观测,发现材料内部部分区域没有被针刺,部分区域仅被针刺过一次,而有的区域被重复针刺过多次,同时作者将针刺复合材料划分为四种代表性区域,包含了材料内部所有可能出现的纤维结构,根据这四种典型区域分别建立了对应的代表性体积单胞,如图12 所示。其中,RVEA 代表非针刺区域,包含0°/90°无纬布层和网胎层;RVEB 代表单独针刺区域,针刺孔附近的纤维发生偏转,偏转纤维的路径用公式(1)描述,同时针刺孔中存在针刺纤维束;RVEC 代表表面针刺区域,该区域存在于材料表面,针刺孔附近的纤维由于受到很小的约束力并没有发生折断,而是被刺针挤开,由此发生变形的纤维可以用公式(2)描述;RVED 代表重复针刺区域,该区域被多次针刺,可以假设该区域中的纤维全部转移到厚度方向,把RVED 认为是一种单向增强复合材料。作者根据针刺预制体成型工艺过程,基于Python脚本,在Abaqus 中建立了包含上述四种代表性区域的周期性单胞模型,如图13 所示。通过调整针刺工艺参数,如纤维复合料的步进量、针板上刺针的排布规律、针刺密度和针刺深度等,可以预报不同工艺参数下针刺区域的分布位置,构建不同工艺参数下针刺复合材料的周期性单胞模型。

图12 针刺复合材料的四种代表性区域及对应的单胞示意图[12]Fig.12 Four representative regions and corresponding cell diagrams of needled composites[12]

图13 包含四种代表性区域的针刺复合材料周期性单胞模型[12]Fig.13 Periodic cell model of needled composites including four representative regions[12]

Zhang 等[45]研究的针刺C/C 复合材料的预制体由0°/90°的无纬布层和网胎层交替堆叠而成,针板上刺针的周期性尺寸为刺针之间长度和宽度的最小公倍数,即24mm×24mm,如图14 所示。通过使用光学显微镜获取针刺C/C 复合材料的几何特征,根据碳纤维层的损伤程度和纤维排布方式将材料分类为五种中尺度区域,即非针刺区域、完全穿透基体区域、部分穿透平面纱线区域、完全穿透平面纱线且纤维未发生损伤区域(将纱线挤开)和完全穿透平面纱线并造成纤维损伤区域,并建立了对应的中尺度单胞模型,如图15 所示,这些单胞可以反映平面纤维和针刺纤维束之间的排列关系。根据针刺预制体工艺成型特点,结合针板上刺针的周期性排布规律,作者建立了针刺C/C 复合材料的周期性单胞模型,如图16 所示,理想情况下该模型包括针刺预制体的所有针刺特征。在针刺过程的模拟中,图16 显示了0°/90°无纬布铺层的典型针刺布局,同时0°/90°无纬布铺层可以视为图16中五个单元格的组合,不同铺层中这五个单元格的比例会有所变化,图16 中带一个撇号的单元格表示原始单元格旋转了90°。

图14 针刺过程及针刺密度[45]Fig.14 Needling process and needling density[45]

图15 针刺C/C 复合材料五种典型区域及对应的单胞示意图[45]Fig.15 Five typical regions and corresponding cell diagrams of needled C/C composites[45]

图16 代表性针刺孔分布及0°/90°铺层中五种单胞分布[45]Fig.16 Representative distribution of needle holes and five cells distributions in 0 °/90 ° layers[45]

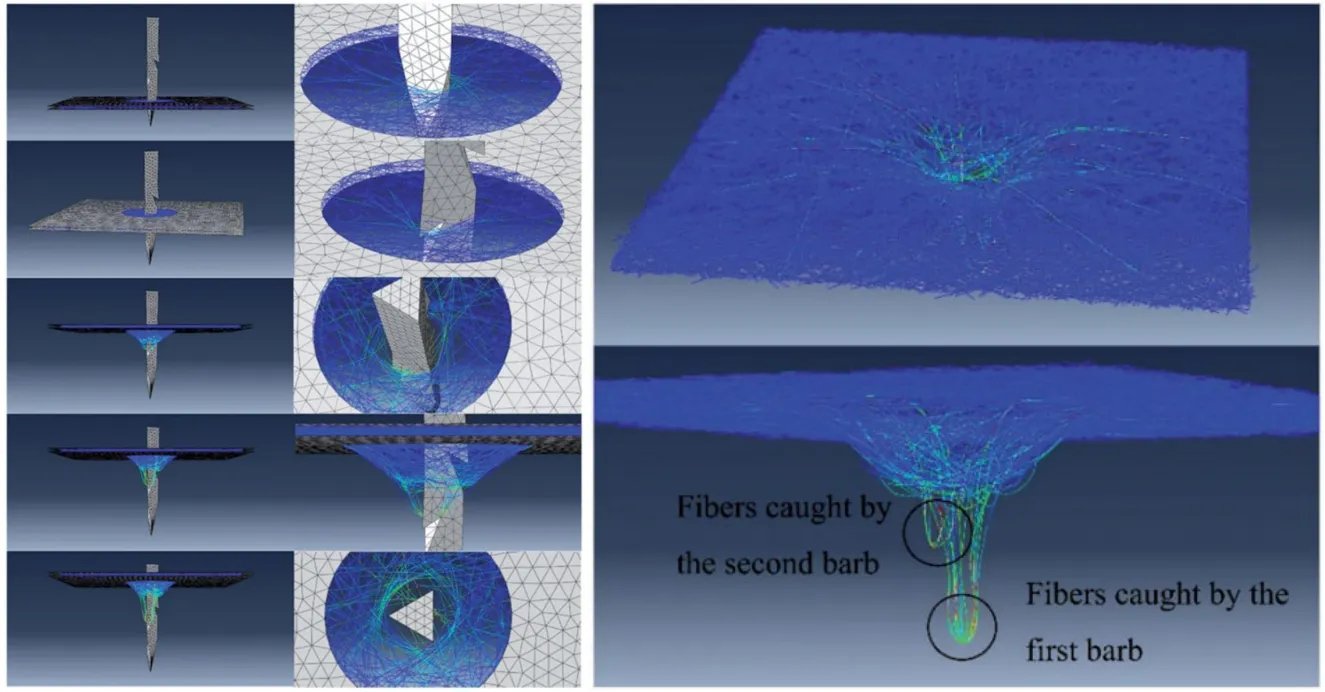

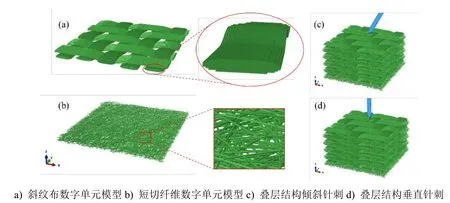

由于针刺区域的纤维结构极其复杂,上述建立的单胞模型中都对纤维的几何形态做了一些简化,同时仅通过细观结构观测无法定量分析不同铺层在针刺后的纤维损伤。因此,需要通过微观尺度建模方法来模拟预制体的针刺过程,分析针刺预制体的纤维结构。Wang 等[46-48]提出了数字单元模型,用于模拟纺织工艺并生成纺织织物的微细观几何模型。在这种方法中,纱线被数字化为虚拟纤维的组合,虚拟纤维通过棒单元链建模,建立的数字单元模型可用于纱线尺度下织物变形、强度和失效分析[49-52]。Song 等[53]基于纤维长度和曲率的统计数据,在纤维尺度上建立了短切纤维织物的数字单元模型,模拟了针刺过程,如图17 所示。然而,Song将纤维的变形行为假定为线弹性,没有考虑纤维的损伤和断裂。Xie 等[54]基于虚拟纤维,使用Truss单元建立了斜纹布和短切纤维织物的数字单元模型,通过Abaqus 中的显示动力学算法,模拟了两种织物的针刺过程,如图18 所示。

图17 针刺过程模拟及网胎层形态[53]Fig.17 The simulation of needling process and Morphology of net fetal layer [53]

图18 两种纤维复合料的数字单元模型及针刺过程模拟[54]Fig.18 Digital element models and simulation of needling process for two fiber composites[54]

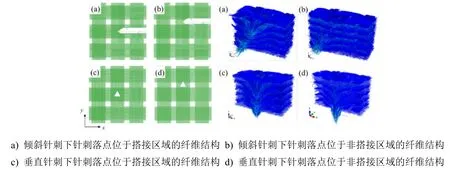

分析了纤维在针刺过程中的偏转、拉伸和断裂,同时进一步研究了针刺位置和织物厚度对刺针阻力的影响规律。上述学者均基于虚拟纤维构建了预制体的数字单元模型,模拟了针刺过程,获取了纤维的几何形态,但都没有对纤维结构进行总结,将其用于针刺复合材料的力学性能分析中。Qiao 等[55]基于虚拟纤维构建了斜纹布和短切纤维铺层的叠层结构,如图19 所示,通过模拟不同针刺角度和针刺落点下预制体的针刺过程,得到了不同铺层的纤维结构,并用公式对其进行了描述。同时,该作者针对不同针刺工艺参数,基于Python 脚本在Abaqus 中创建了包含不同针刺落点的针刺斜纹布复合材料有限元单胞模型,如图20 所示,结合UAMT 子程序,对不同针刺角度下复合材料的力学性能进行预报分析。采用这种几何重构建模方法可以对针刺区域的纤维结构特征进行精确描述,但需要对针刺复合材料不同区域的纤维结构进行表征,并且当铺层结构的类型发生改变,基于虚拟纤维的数字单元模型需要重新建立来模拟针刺过程。

图19 纤维复合料的数字单元模型[55]Fig.19 Digital element model of fiber composites[55]

图20 三维针刺斜纹布复合材料有限元单胞模型[55]Fig.20 Finite element cell models of 3D needled twill composites[55]

3 三维针刺复合材料损伤分析及力学性能预示

目前,国内外学者已经对针刺复合材料的力学性能和损伤演化规律开展了大量的工作。相比于材料力学性能的数值分析研究,材料力学性能的实验测试研究较为成熟,但由于针刺工艺参数可调节范围大,造成材料内部细观结构十分复杂,材料的力学性能与细观结构之间存在紧密联系,仅通过实验测试无法得到材料的细观结构对力学性能的影响规律,需要从材料细观结构入手,通过建立材料的数值分析模型对其力学性能展开研究[56]。同时针刺C/C 复合材料和针刺C/C-SiC 复合材料因其准三维结构、强度高和抗烧蚀等优点,被广泛应用在固体火箭发动机的喷管扩张段部位,由于扩张段结构是异形锥壳体结构,针刺复合材料的性能无法准确等效为扩张段结构的性能[57],需要单独对针刺实验结构件的性能进行分析研究。因此,本节将分别对针刺复合材料的力学性能实验测试、数值分析和针刺复合材料复杂结构的力学性能分析进行总结和论述。

3.1 针刺复合材料破坏机理及影响因素分析

实验测试一直是研究针刺复合材料力学性能的重要方法,已有众多学者对针刺预制体和针刺复合材料进行了广泛的研究,这些研究包括了各种实验测试,如拉伸、压缩、弯曲和剪切等。刘等[58]研究了平纹布和网胎铺层下针刺复合材料的力学性能随针刺深度和针刺密度的变化规律,结果表明,随着针刺深度和针刺密度的增加,材料面内和面外的拉伸强度先上升后下降,如图21 所示。

图21 针刺复合材料拉伸强度与针刺工艺参数的关系曲线[58]Fig.21 The relationship curve between tensile strength of needled composites and needling process parameters [58]

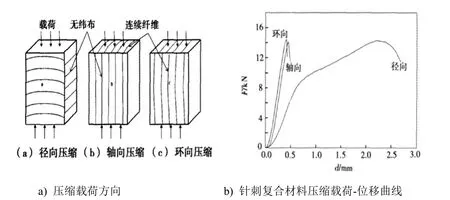

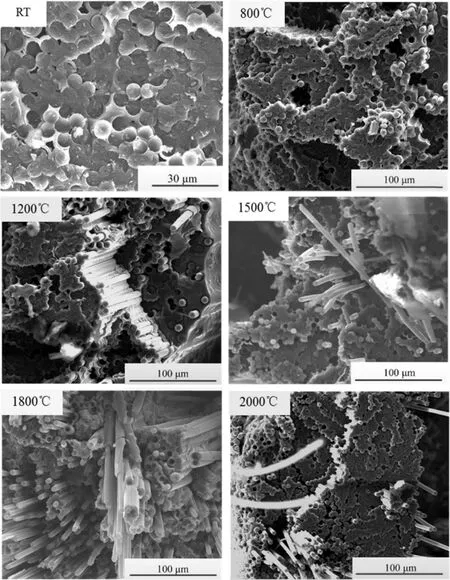

聂等[59]对针刺C/SiC 复合材料在单调和加卸载拉伸载荷作用下的力学行为进行了研究,材料在拉伸过程中出现了明显的非线性行为,裂纹主要从针刺孔附近产生,随着载荷的增大,材料的界面出现脱粘和滑移,最后纤维发生断裂和部分拔出,针刺过程造成材料的面内拉伸强度相比于二维C/SiC 复合材料有所降低,但断裂应变基本相同。孙等[60]针对三维针刺C/C 复合材料在三个主方向的压缩性能和破坏机理展开研究,载荷方向和材料在对应方向下的应力-应变曲线如图22 所示,研究结果显示,材料在径向压缩载荷下的破坏模式为剪切破坏以及基体的压溃破坏;材料在轴向压缩和环向压缩下的力学行为相似,均为脆性断裂,破坏模式以层间劈裂破坏为主,伴随有剪切破坏。嵇等[61]探讨了针刺碳纤维预制体的力学性能随针刺密度和碳纤维规格的变化规律,研究结构显示随着针刺密度的提高,预制体平面内的纤维损伤程度加重,面内拉伸强度随之降低;碳纤维圆环的整体拉伸破坏模式包含完全断裂、不完全断裂和层间剥离这几种,如图23 所示。郑等[62]在斜纹布/网胎铺层的基础上,通过增加不同方向的纤维缠绕结构,来研究包括0°/90°无纬布/网胎铺层等不同针刺预制体结构对C/C 复合材料力学性能的影响,研究结构显示:针刺0°/90°无纬布/网胎铺层复合材料的层间剪切强度高于针刺斜纹布/网胎铺层复合材料,在不同方向增加纤维缠绕的针刺复合材料的层间剪切强度均高于这两种材料,同时其拉伸强度也高于这两种材料;不同的铺层结构并没有影响材料的脆性断裂模式,但在无纬布铺层下材料的断裂韧性与斜纹布铺层下的相比有所提高。由于固体火箭发动机在高温环境下服役,同时针刺复合材料常用于其扩张段中,因此还有一些关于针刺复合材料高温力学性能实验测试的研究。白等[63]通过对针刺C/C复合材料进行高温处理,研究了不同高温条件对针刺复合材料力学性能的影响,研究结果显示:高温处理后,材料的层间剪切强度和面内拉伸强度相比常温下的都会降低,但其断裂伸长率明显升高。Li 等[64]研究了针刺C/C 复合材料在高温下的压缩性能和破坏机制,结果显示材料的应力-应变曲线在600℃后呈现非线性破坏和塑性破坏的特征,随着温度的升高,由于材料发生氧化,压缩性能显著下降,材料在45°上呈现出剪切断裂,主要的损伤模式是剪切表面上90°方向纤维的撕裂和0°方向纤维的剪切破坏。当温度上升到600℃后,材料局部和塑性破坏特征变得更加明显,材料明显发生氧化,纤维基体在界面处粘接性能明显减弱。Chen等[65]为了研究针刺C/C-SiC 复合材料在高温下的面内拉伸行为和微观破坏机制,对其进行了从室温至2000℃的面内拉伸实验,结果显示:随着温度的升高,材料在平面方向的弹性模量降低,拉伸强度、韧性和破坏应变增加,拉伸强度在1800℃时达到顶峰,如图24 所示。在高温下材料的断面呈锯齿状,通过对断面进行SEM 扫描,可以看到有大量纤维被拉出,如图25 所示,这表明随着温度的升高,材料的界面强度降低。这些研究详细描述了材料内部的纤维结构,明确了其基本性能参数和不同加载条件下材料的应力应变关系、损伤演化规律等,为建立材料在微细观尺度下的有限元模型提供了基础。

图22 不同压缩载荷方向下针刺复合材料载荷-位移曲线[60]Fig.22 Load-displacement curves of needled composites under different compression load directions[60]

图23 碳纤维圆环拉伸破坏模式[61]Fig.23 Tensile failure mode of carbon fiber ring[61]

图24 针刺C/C-SiC 复合材料力学性能与温度关系曲线[65]Fig.24 Relationship curve between mechanical properties of needled C/C-SiC composites and temperature[65]

图25 不同温度处理后失效纤维的SEM 显微照片[65]Fig.25 The SEM micrographs of failed fibers after tensile test at different temperatures[65]

3.2 针刺复合材料渐进损伤分析及强度预示

通过对针刺复合材料进行实验测试,可以得到材料的力学性能随针刺工艺参数、刺针型号和基体固化方式等因素的影响规律,但是材料的力学性能主要取决于组分材料的性质和材料内部的细观结构。基于细观力学模型的数值分析方法对于预报针刺复合材料的力学性能以及揭示损伤破坏本质有着非常重要的作用,仅靠细观观测很难得到材料的细观结构对其力学性能的影响规律,同时实验测试成本高,效率低,因此还需要通过数值分析方法对其力学性能进行模拟研究。Piat 等[66]将针刺复合材料看成层合板结构,采用均匀化方法对碳纤维层和网胎层的力学性能进行预报,在模型中未引入针刺纤维束使得数值分析结果与材料实际力学性能之间的误差较大。

Xu 等[28]通过建立包含碳纤维层、网胎层和针刺纤维束三个子区域的有限元单胞模型,对针刺复合材料的力学性能进行预报分析,但模型中未考虑针刺区域中纤维的偏转情况,使得建立的模型与材料实际的细观结构有较大差距。钱等[67]采用原位拉伸X 射线Micro-CT 技术,对针刺无纬布/网胎复合材料进行三维模型重构,揭示了材料在拉伸载荷作用下的损伤演化模式,如图26 所示,并基于三维图形数据处理方法对材料在拉伸过程中的纤维角度偏移进行了量化。Xie 等[44]基于Abaqus 二次开发,编写Python 程序创建了包含不同代表性针刺区域的有限元单胞模型,通过计算各个区域的力学性能,代入到单胞中对针刺C/C-SiC 复合材料的力学性能进行预报,如图27 所示。同时进一步对不同针刺密度、针刺深度和布阵形式下的材料单胞模型进行力学性能分析对比,结果表明增加针刺密度、针刺深度会降低材料的面内性能,增强面外性能,因此应选择合理范围内的针刺密度和针刺深度,以及分布均匀的刺针排布形式,以避免针刺孔重叠数量过多,造成面内纤维损伤过高,以至于严重影响材料的面内力学性能。Yu 等[41]基于Micro-CT 图像扫描技术对针刺C/C 复合材料进行了三维模型重构,通过有限元模型在单轴拉伸载荷作用下的损伤模拟演变中发现,基体损伤先出现并迅速扩展,如图28 所示。纵向拉伸剪切破坏和纵向压缩破坏是主要的破坏模式,分别导致材料在拉伸和压缩载荷作用下的最终破坏,同时在两种载荷作用下,纤维束的损伤起始位置总是位于针刺孔处,然后沿垂直于载荷方向的路径传播至平面纤维处。

图28 针刺C/C 复合材料中基体失效单元随拉伸载荷的变化规律[41]Fig.28 The variation of matrix failure units in needled C/C composites with tensile load[41]

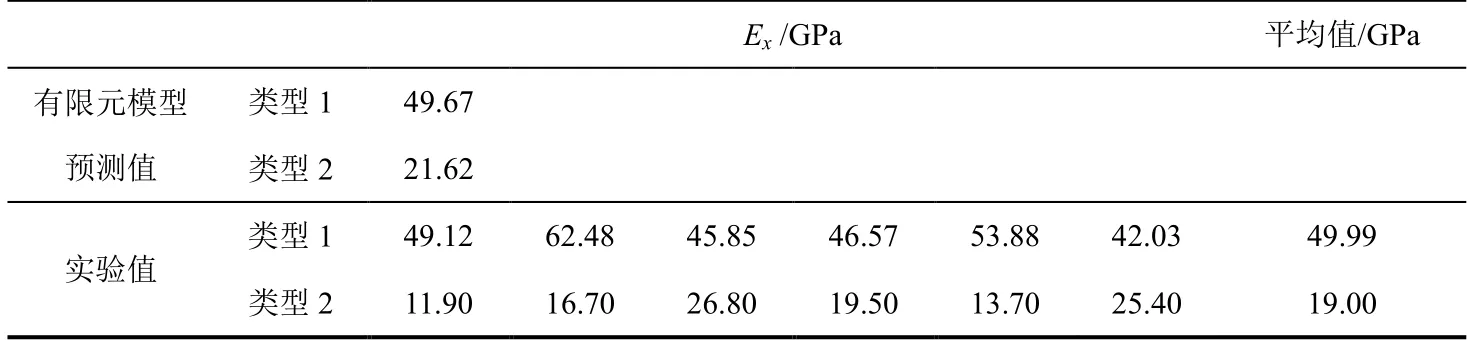

Han 等[68]提出了针刺C/C 复合材料的中尺度力学有限元模型,在模型中,构建了一个圆弧梁单元(CABE)来模拟针刺区域的纤维偏转,基体和网胎层用层内和层间的延长弹簧单元(ESE)表示。使用这两种单元构建一个RVE 有限元模型,通过对模型施加拉伸载荷,模拟材料的渐进损伤行为,如图29 所示。损伤首先从层内的ESE 中开始,随着载荷的增加,失效的层内ESE 逐渐集中在垂直加载方向的带状区域,同时,CABE 的失效出现在针刺孔重叠或相近的区域,之后越来越多的层内和层间ESE 以及CABE 发生失效。当沿加载方向的大量层内ESE 失效时,材料的基体相可以被认为失去了承载能力,此时,沿加载方向的CABE 开始加速失效,最后随着大量的CABE 失效,针刺C/C 复合材料达到了极限强度。Qiao 等[55]针对针刺斜纹布复合材料的力学性能预报分析,基于虚拟纤维构建了斜纹布和网胎叠层的数字单元模型,通过对其进行针刺过程模拟,得到了不同针刺落点和针刺角度下针刺预制体中的纤维偏转结构,如图30 所示,建立了公式进行总结和描述并进行了性能计算,之后将其带入到材料单胞模型中对针刺斜纹布复合材料的力学性能进行预报,与实验值对比误差在允许范围内,计算结果如图31和表1所示。在研究过程中,作者发现实验值具有较大的离散性,通过分析发现是因为试样件的有效测量尺寸范围内无法包含材料单胞中所有的针刺区域,但可以反映材料的局部力学性能,一些实验值比较接近代表性区域的性能,这反映了建立代表性区域的必要性以及代表性区域力学性能的计算精度。此外,通过进一步对针刺后的纤维偏转结构分析可以得出以下结论:当针刺落点位于斜纹布的非搭接区域时,纤维几乎被刺针挤开,几乎不会发生偏转,当针刺落点位于搭接区域时,落点位置的表层纤维被刺针挤开,下方的纤维由于网胎层的松散性被刺针带入到面外方向发生偏转;不同的针刺角度和针刺落点会造成斜纹布中纤维的偏转深度不同,因此会导致相邻网胎层的体积和纤维体积分数发生变化,从而影响网胎层以及局部区域的力学性能。以上学者的研究通过建立针刺复合材料的高保真模型,分析了材料在不同加载方式下的损伤演化规律,对材料强度进行了预示,同时分析和总结了针刺区域中纤维的几何偏转形态,这些结论为针刺复合材料的设计和研究提供了一些指导。

表1 针刺斜纹布复合材料力学性能[55]Table 1 Mechanical properties of needled twill composites[55]

图30 不同针刺角度和针刺落点下的纤维结构[55]Fig.30 Fiber structure under different needling angles and needling points[55]

图31 针刺斜纹布复合材料有限元模型计算结果[55]Fig.31 Calculation results of finite element models for needled twill composites[55]

3.3 扩张段针刺复合材料结构的失效分析

喷管扩张段是固体火箭发动机产生推力的主要部件[69],相比于传统的二维喷管热防护材料,针刺复合材料由于其独特的三维网状结构、更好的稳定性和更轻的重量[70]被广泛应用在喷管扩张段结构中,但由于扩张段结构为异形锥壳体结构,同时针刺复合材料的力学性能无法等效为扩张段结构的性能,因此研究其结构整体的力学性能存在一定的困难。郑等[71]设计了针刺C/C 圆筒型实验件,对其进行了准静态拉伸、压缩实验测试,并建立了圆筒结构的有限元模型,将模拟和实验结果对比分析,结果显示:圆筒实验件在轴向的拉伸和压缩模量基本相同,两种加载方式下的破坏模式均为脆性断裂,但其在压缩载荷下的强度和断裂应变远大于其在拉伸载荷下的强度和断裂应变;有限元模型计算结果与实验结果的误差在合理范围内,对针刺C/C 圆筒件的设计有着重要参考意义。韩等[72]同样设计了针刺C/C 圆筒型实验件,对其进行了内/外压实验测试,并根据试验件尺寸和实际服役环境建立了圆筒结构的有限元模型,将仿真与实验结果进行对比分析,研究结果表明:当圆筒试验件承受外压作用时,破坏模式为崩溃式破坏,当圆筒试验件承受内压作用时,裂纹从圆筒件中间产生,进而沿轴向扩展,并伴随局部区域的环向裂纹,两种作用下试验件的破坏形貌如图32 所示;圆筒构建的有限元模拟结果如图33 所示,与实验值对比,误差在合理范围内。

图32 C/C 圆筒构件试验后残骸[72]Fig.32 Remains of C/C cylindrical components after testing[72]

图33 构件应力分布云图[72]Fig.33 Cloud diagram of component stress distribution[72]

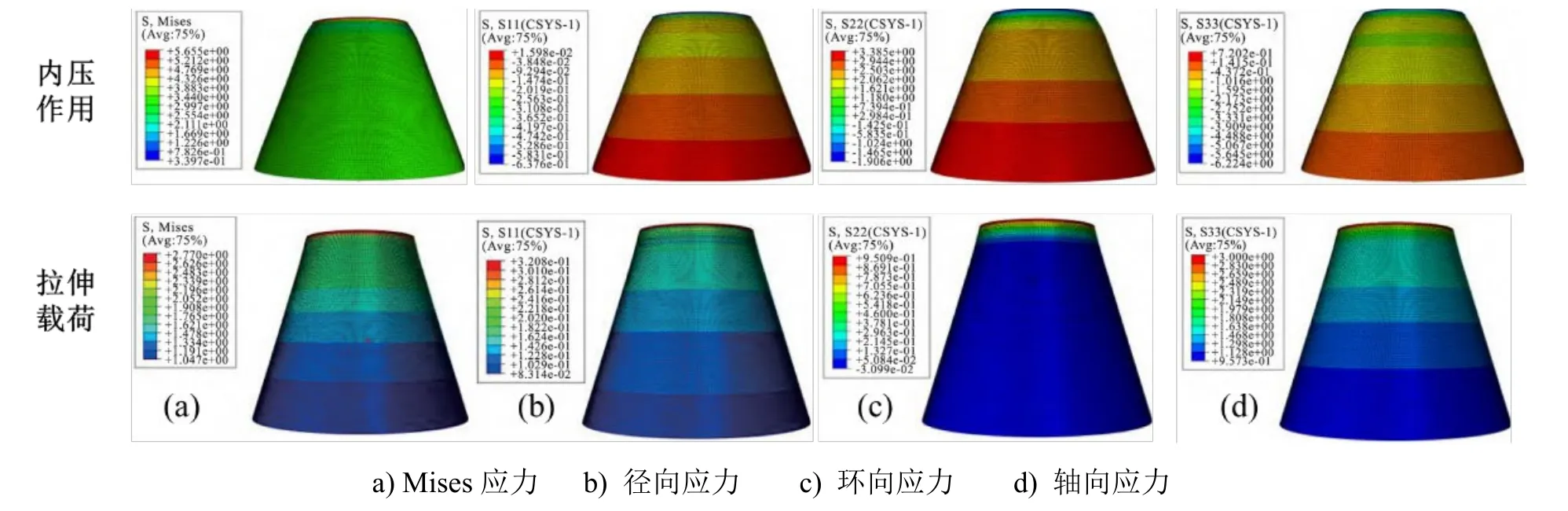

由于喷管扩张段在不同位置处的纤维铺层结构会发生变化,其结构的力学性能难以分析,因此以上学者所建立的针刺圆筒型试样件没有考虑其在实际中的结构变化。程等[73]考虑了扩张段结构中不同部位处纤维铺层方向和致密化程度的不同,首先对锥形件有限元模型进行离散,获取不同离散区域中纤维的铺层方向,并利用纤维密度计算离散区域的性能参数。之后基于Python 程序对模型的各个离散区域赋予材料参数,同时沿母线方向给模型赋予材料方向,如图34 所示,另外基于Qt 跨平台编程软件实现对薄壁锥形件的参数化建模。最后通过调节纤维铺层方向的角度,分别在垂直于内壁的方向施加均布载荷和在锥形件大端区域施加沿母线方向的拉伸载荷,分析模型的应力分布情况。结果表明:在两种载荷作用下,锥形件表面的应力沿母线方向梯度分布,如图35 所示。

图34 锥形件各个区域的材料属性和方向分布[73]Fig.34 Material properties and directional distribution in various regions of conical parts[73]

图35 锥形件在内压和拉伸载荷作用下的应力分布[73]Fig.35 Stress distribution of conical components under internal pressure and tensile load[73]

当模型受到垂直于内壁方向的均布载荷时,模型在大端区域的环向方向会受到较大的拉应力,当模型受到沿母线方向的拉伸载荷时,模型沿轴线方向的应力较大,两者随纤维铺层角度的变化趋势如图36 所示。由于针刺陶瓷基复合材料的耐高温、抗腐蚀等优点被广泛应用在航空航天领域[74,75],同时在复合材料热结构可靠性评估测试中,陶瓷基复合材料的强度预示一直是难点[76,77]。王等[78]针对针刺C/C-ZrC-SiC 复合材料厚壁圆筒试验件,开展了其在轴向和内压双重载荷下的强度性能实验,获取了厚壁圆筒件的破坏强度和失效应变,同时采用多尺度建模方法建立圆筒的有限元模型,并对其在双向载荷作用下的力学性能进行分析,结果表明圆筒失效的主要因素时环向拉伸损伤和轴向损伤的耦合作用。以上研究针对扩张段针刺复合材料结构的应力分布及失效过程进行了研究分析,虽然在结构件和模型中对扩张段结构进行了一些简化,但研究结果对扩张段针刺复合材料结构的设计和安全评估有重要参考意义。

图36 S22 和S33 拉应力随纤维铺设角度的变化趋势[73]Fig.36 The variation trend of tensile stress in S22 and S33 with fiber laying angle[73]

4 总结与展望

本文通过总结和评述三维针刺复合材料参数化建模及力学性能分析研究进展,对针刺复合材料及其结构的研究现状及未来发展趋势总结如下

1)三维针刺复合材料在成型工艺过程中,由于针刺工艺参数众多,不同铺层类型和刺针型号均会影响纤维的走向和分布,导致针刺预制体中的细观结构极其复杂,难以观测。同时针刺复合材料的力学性能由材料内部的细观结构决定,基于理想纤维结构的几何建模方法可以通过对针刺区域的纤维结构进行合理的简化来预报针刺复合材料的力学性能,计算效率高,但无法准确描述针刺区域的具体纤维走向。基于Micro-CT 扫描的几何重构建模方法可以结合体素网格划分方法,通过构建材料的有限元单胞模型对其细观结构进行精准表征,但基于此方法创建的模型单元数量众多,计算效率低,且无法对针刺预制体的成型过程进行表征。基于虚拟纤维的预制体模型构建,通过模拟针刺过程可以表征针刺预制体的纤维结构变形过程,获取不同铺层类型下的针刺细观结构,得到细观纤维在针刺过程中的变形及损伤过程,但当材料中的铺层类型、刺针型号或针刺角度等参数变化时,需要对模型进行重新构建,无法快速对不同工艺参数下针刺预制体的细观结构进行分析。为了在针刺复合材料性能的计算准确性和计算效率之间取得平衡,可以将细观尺度下基于针刺工艺参数的理想单胞模型与微观尺度下基于虚拟纤维的数字单元模型结合起来,通过对叠层纤维复合料进行针刺过程模拟,得到针刺预制体的微细观结构并用公式进行总结描述,之后基于纤维偏转公式对不同针刺区域的单胞模型进行重构并计算其力学性能,最后结合基于针刺工艺参数构建的针刺复合材料周期性单胞模型对材料的力学性能进行预示;还可以利用机器学习方法,通过训练模型从针刺工艺参数到材料力学性能之间的映射关系,可以在一定程度上在计算结构准确性和计算效率之间找到平衡,同时机器学习方法可以通过数据驱动的方式来对所需针刺复合材料力学性能下的针刺工艺参数进行优化,为针刺复合材料的工艺参数设计提供数据基础。

2)目前基于实验测试的针刺复合材料力学性能分析方法较为成熟,可以通过不同的针刺工艺参数等因素对材料力学性能的影响规律。仅依靠细观观测很难得到材料的细观结构对其力学性能的影响规律,同时实验测试成本高,效率低,因此还需要通过数值分析方法对其力学性能进行模拟研究。基于数值单胞模型的针刺复合材料力学性能分析方法在近几年发展迅速,许多学者提出了基于材料细观结构的单胞模型构建方法,在纤维束尺寸下构建的单胞模型中,计算效率高,但其对细观结构进行了一些简化,无法准确获取材料在材料加载过程中的损伤演化规律,在微观尺度下构建的单胞模型中,相比前者呈现了许多微细观结构的细节,可以准确获取不同载荷工况下材料的损伤演化规律和破坏模式,但其模型的单元数量众多,计算效率低。因此,亟须将不同的材料单胞模型构建方法结合起来,高效准确地对针刺复合材料的力学性能进行分析研究。

3)针刺复合材料复杂结构中各处材料属性不均匀,形状不规则,针刺复合材料的力学性能无法等效为结构的力学性能,因此关于针刺结构的力学性能研究较少,现有的实验及数值分析方法大多根据固体火箭发动机喷管扩张段结构建立圆筒理想试验件及其有限元模型进行分析,在结构上进行了一些简化,与实际服役情况的结构差别较大。针刺复合材料复杂结构的力学性能与结构各处的针刺复合材料的力学性能密切相关,目前针对针刺复合材料细观结构以及力学性能的研究仍面临一些困难和挑战,如何更精准地获取和处理材料细观结构,建立材料有限元模型,在考虑计算效率的情况下对针刺复合材料的力学性能进行更精准的预示,以及建立针刺复合材料复杂结构力学性能的研究方法仍然是一个具有挑战性的目标。因此,亟须建立针刺工艺参数与针刺复合材料力学性能之间的映射关系,构建材料微细观结构到针刺复合材料宏观结构的多尺度模型及分析方法,为针刺复合材料以及复杂结构在航空航天领域的应用提供理论基础和技术支撑。