双平面镜辅助多视角数字图像相关方法的研究进展及应用

2024-01-07潘兵朱开宇谢瑞丽周江帆刘函贾亮

潘兵 朱开宇 谢瑞丽 周江帆 刘函 贾亮,

(1 北京航空航天大学 航空科学与工程学院强度与结构完整性全国重点实验室,北京 100191;2 北京强度环境研究所,北京 100076)

0 引言

三维数字图像相关(Three-dimensional digital image correlation,3D-DIC)方法是一种功能强大且简单实用的非接触式全场形貌与变形光学测量技术[1-2]。由于具有设备简单、易于实施、适用范围广泛和测量精度高等优点,3D-DIC 已成为科学研究和工程实践中广泛应用的主流光测力学方法[3-5]。然而,由于视线遮挡和视场有限等原因,常规3D-DIC 系统无法用于被测对象的360o全景或双表面形貌和变形测量。在一些需要测量试样多表面变形信息(如:厚度方向应变场(through-thickness strain,TTS)、Lankford 系数、偏心加载试样的杨氏模量和真实应力-应变曲线等)的较为复杂的测量任务中,常规3D-DIC 无法直接或准确地确定所求运动学参数以及与之密切相关的重要力学量[6-9]。

为实现多表面形貌与变形场测量,使用多套3D-DIC 系统同时从多个不同的视角采集试样表面图像的多视角数字图像相关方法(multi-view digital image correlation,MV-DIC)[10]是一种行之有效的解决方案(由于该方法一般包括四个或更多个同步相机,因此也被成为多相机DIC)。从2011年法国图卢兹大学的Orteu 等开始尝试使用多相机DIC以来[10],至今研究人员已经发展了多种不同布局的使用多个相机的MV-DIC 系统[11]。2011 年,Orteu 等最早所建立的多相机系统被称为“主相机”模式的MV-DIC 系统。该系统包括四台同步相机,其中一台被指定为“主相机”,其它相机分别与之配对,形成了三套双目3D-DIC 系统。然而,由于需要主和从相机之间存在共同的视场,“主相机”模式的MV-DIC 系统的视场非常有限。为了克服“主相机”模式MV-DIC 系统的不足,后续研究者们建立了多种不同布局的多相机DIC 系统,如“相机链式”[12-13]、“连接相机对式”[14-15]、“面对面相机对式[16-17]”和“分布式相机对式[18-19]”等。这些多相机DIC系统要么将所有相机排成一条链,然后将任意两台相邻的相机配对成一个双相机3D-DIC 系统[12-13],要么将所有相机分成一系列独立的3D-DIC 系统[14-19],以覆盖要测量的全部表面。由于对共同视场的要求大大降低,这些系统在大尺寸结构的全景/多表面变形测量中表现出了更优越的性能[20]。然而,上述所有这些MV-DIC 系统都包括一系列真实相机,因此存在一些固有的缺点(如硬件成本高、系统复杂、占地面积大和需要多相机同步等),极大地妨碍了这类技术在常规尺寸试样的材料测试中的应用[11,21]。

近年来,为了以更简单、经济的方式测量全景或双表面变形,研究人员也发展一些仅使用一套3D-DIC 系统的伪多相机MV-DIC 系统。例如,LeBlanc 等人[22]将一个双相机3D-DIC 系统移动到16 个不同的位置以测量一台九米尺寸的风力涡轮机叶片的全表面应变分布。在该工作中,两个相邻视场通过其重叠测量区域内的三个参考点进行拼接,可以获得整个表面的连续测量结果。类似地,Gao 等人[23]提出旋转一套双相机3D-DIC系统以重建隧道施工期间的三维地形,该方法的连续两个测量位置之间的刚体变换是通过一个角度反馈扫描装置来估计的。此外,一些伪多相机MV-DIC 系统甚至只需要一个相机,如Genovese等人[24]通过旋转单个相机来采集试样的全景表面形貌或变形场,而Badel 等人[25]通过固定单个相机而旋转试样本身以测量其全景表面。在这两种方法中,任意两个相邻测量位置之间都存在重叠视场,从而实现一系列常规的双相机3D-DIC测量。然而,这些伪多相MV-DIC 系统需要移动相机或试样以覆盖完整试样表面的不同部分,实际上是一种以时间为代价来交换视场的策略,实验过程复杂、耗时,因此只适用于准静态变形测量,无法用于动态测量。

2018 年Chen 和Pan 提出了一种新型的双平面镜辅助MV-DIC 方法[20],该方法仅需一套普通双相机3D-DIC 系统和两个固定在试样后方的平面镜即可完成全景/双表面形貌和变形场测量。在该方法中,被测试样前表面的形貌和变形场可以直接被3D-DIC 系统测量,而两个不可见的后表面则通过两个平面镜的反射来测量。当标定两个平面镜的反射变换关系后,可将试样的两个由平面镜反射的虚后表面转换到其在平面镜前的真实位置,从而实现双平面或全景形貌和变形测量。由于硬件成本低和系统简单易实现,与常规的多相机MV-DIC 相比,双平面镜辅助MV-DIC 在常规尺寸试样的全景/双平面形貌和变形测量上无疑具有极大的优势。

自双平面镜辅助MV-DIC 方法被提出以来,该方法在空间分辨率和实施简便性方面被不断改进[26-27],并在固体力学和生物力学等领域获得诸多成功应用[6,28-29],上述工作在本文作者之前的综述论文中已进行了总结。近三年来,本文作者在测量系统简化、高速全景/双平面测量以及更高效的反射变换标定方法三个方面[21,30-31]对该方法进行了深入研究,进一步推动了双平面镜辅助MV-DIC 的发展。为进一步促进该技术的发展并推动其在工程中的应用,本文综述了关于双平面镜辅助MV-DIC 的若干最新进展,并介绍其在复杂结构变形和全景/双平面高速变形场测量中的实际应用。

1 双平面镜辅助MV-DIC 的基本原理

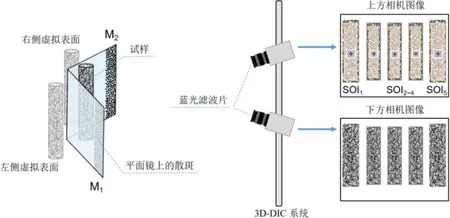

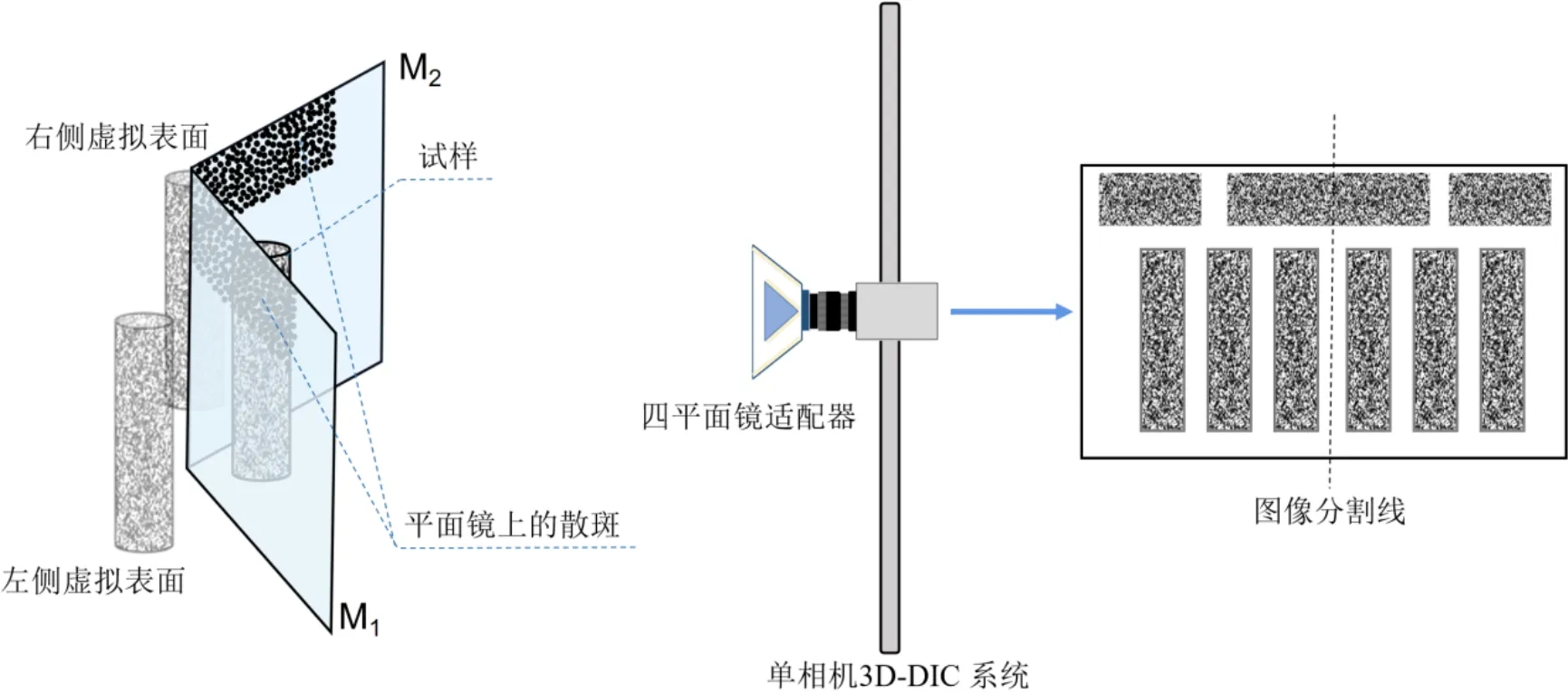

双平面镜辅助MV-DIC 系统组成如图1 所示,该系统主要由一套竖直放置的双相机3D-DIC 系统和两块置于被测试件后方的平面反射镜组成。双目3D-DIC 系统中的两个同步相机以竖直而不是水平安装在三脚架上,以增加双相机的视场重叠区域。两个平面反射镜以给定的夹角固定在试样后方。对于板状试样的双面测量,夹角一般为90°左右,对于柱状试样的全景测量,夹角一般为120°左右。为简单起见,图1 中给出了圆柱形试样的全景测量示意图。在两个平面反射镜的辅助下,试样被遮挡的左后表面和右后表面被反射镜反射并在其中形成两个虚表面,可被双相机采集。相机采集到的每张图像同时记录试样的三个感兴趣表面(Surface of interest,SOI2~SOI4),即真实的前表面和平面镜反射的两个后表面。尽管是三个独立的部分,试样的全景表面可以由单个3D-DIC 系统完整记录。此外,为了标定平面镜的反射变换矩阵,可在平面镜表面制作黑/白散斑,镜面上的散斑与试样的三个表面同步被相机采集进同一张图像中,如图1 中SOI1和SOI5所示。

图1 双平面镜辅助的MV-DIC 原理示意图Fig.1 Schematic diagram of the mirror-assisted MV-DIC system

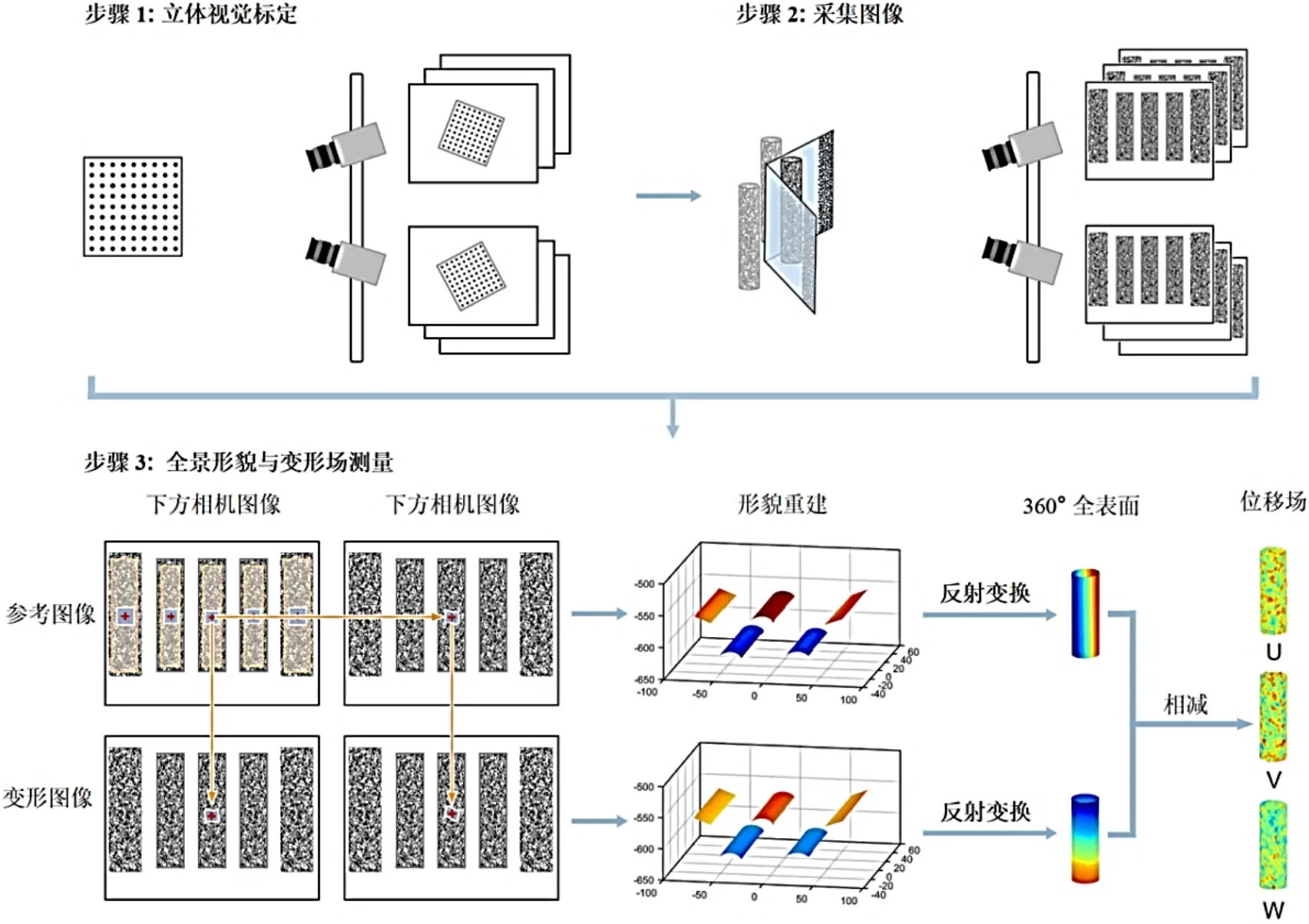

双平面镜辅助的MV-DIC 的实施流程如图2所示。首先用已完成立体视觉标定[32]的3D-DIC系统记录了三个试件表面(一个实际表面和两个反射的虚拟表面)的一组图像后,在上方相机的参考图像中的每个SOI 中选择适当大小的感兴趣区域(Region of interest,ROI)并确定计算点。在每个 ROI 内,使用基于图像子区的标准DIC算法跟踪各计算点在下方相机图像和变形后上下相机图像中的准确位置。基于标定得到系统参数和匹配点的坐标对应关系,使用经典三角测量[33]可重建每个 SOI 中各计算点的三维坐标。需要提到的是,三个 SOI 是以全局坐标系中的三个单独表面的形式重建的。但全景测量需要在全局坐标系中的同一试样上重建所有不同的 SOI,因此应将两个虚拟 SOI 相对于两个平面镜进行反射变换统一到其真实位置。

图2 基于黑/白镜面散斑的双平面镜辅助MV-DIC 实施流程图Fig.2 Implementation process diagram of the mirror-assisted MV-DIC based on the black speckle patterns created on the mirrors

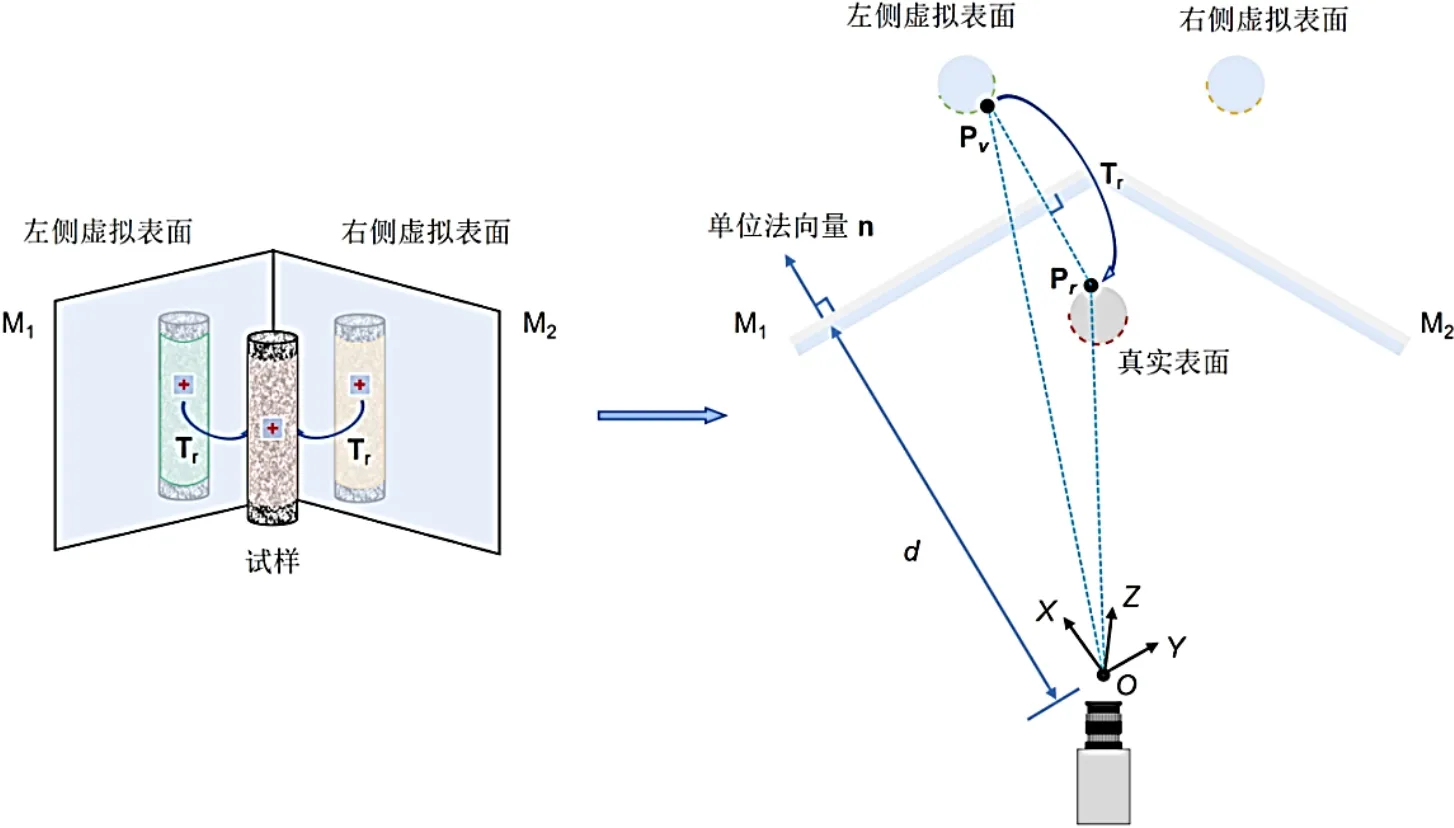

平面镜反射的虚拟表面与真实表面之间的关系如图3 所示,考虑真实样品后表面上的任一实际点Pr,由于相机视线的遮挡,3D-DIC 系统无法直接测量该点。而它在平面镜中的反射点Pv可以通过3D-DIC 系统直接观察和测量。Pr和Pv之间的坐标变换可由反射变换关系确定[11]

图3 反射变换过程示意图Fig.3 Schematic diagram of the reflection transformation

由此可知,实现平面镜反射变换的关键是求得对应平面镜平面的单位法向量n和该平面到坐标原点O的距离d,这两个关键参数需要依靠反射变换标定获得。在使用平面镜上预先制作的黑/白散斑标定反射变换矩阵时,需要首先使用DIC计算与三个试件表面同帧采集的平面镜散斑,即SOI1和SOI5,重建两个平面镜表面的三维点云坐标,并对该点云进行平面方程拟合以获得n和d。

借助获得的反射变换矩阵,可将虚拟表面(SOI2和SOI4)转换到其真实位置。最后,对于测试对象的每个SOI,将其中各计算点变形后的三维坐标相减可获得全表面位移场,然后对其进行微分以得出应变场,从而实现双表面/360度全表面形貌和运动场测量。

2 双平面镜辅助MV-DIC 的若干新进展

2.1 双平面镜辅助高速MV-DIC

材料和结构在振动、冲击和爆炸等交变或瞬态载荷作用下的动态三维形貌和变形测量是其动态力学性能表征的依据[34-36]。从实验测量的物体表面的动态位移和应变中可以获得固有频率、模态振型[37]以及裂纹的起裂和扩展[38]等重要力学信息,从而为材料和结构的破坏模式和损伤演变提供实验依据。尽管高速3D-DIC 可以实现被测试样单个表面的变形测量,但对于沿厚度方向具有明显不均匀性的样品(如智能手机和层合复合材料),两表面的动态变形场对于研究样品的损伤演化具有重要意义。

随着环境保护的观念深入人心,社会对于环保的要求逐步严格起来,人们越来越关注于化学制版对健康与环境的影响。制版过程排放的废气、废水污染环境,制版过程产生的废弃物及含有挥发性有机物(VOC)的溶剂,对环境造成破坏。因此,适应时代的发展,改变可能造成危害的传统制版方式,寻求更为安全的替代材料和方法,成为一种趋势。

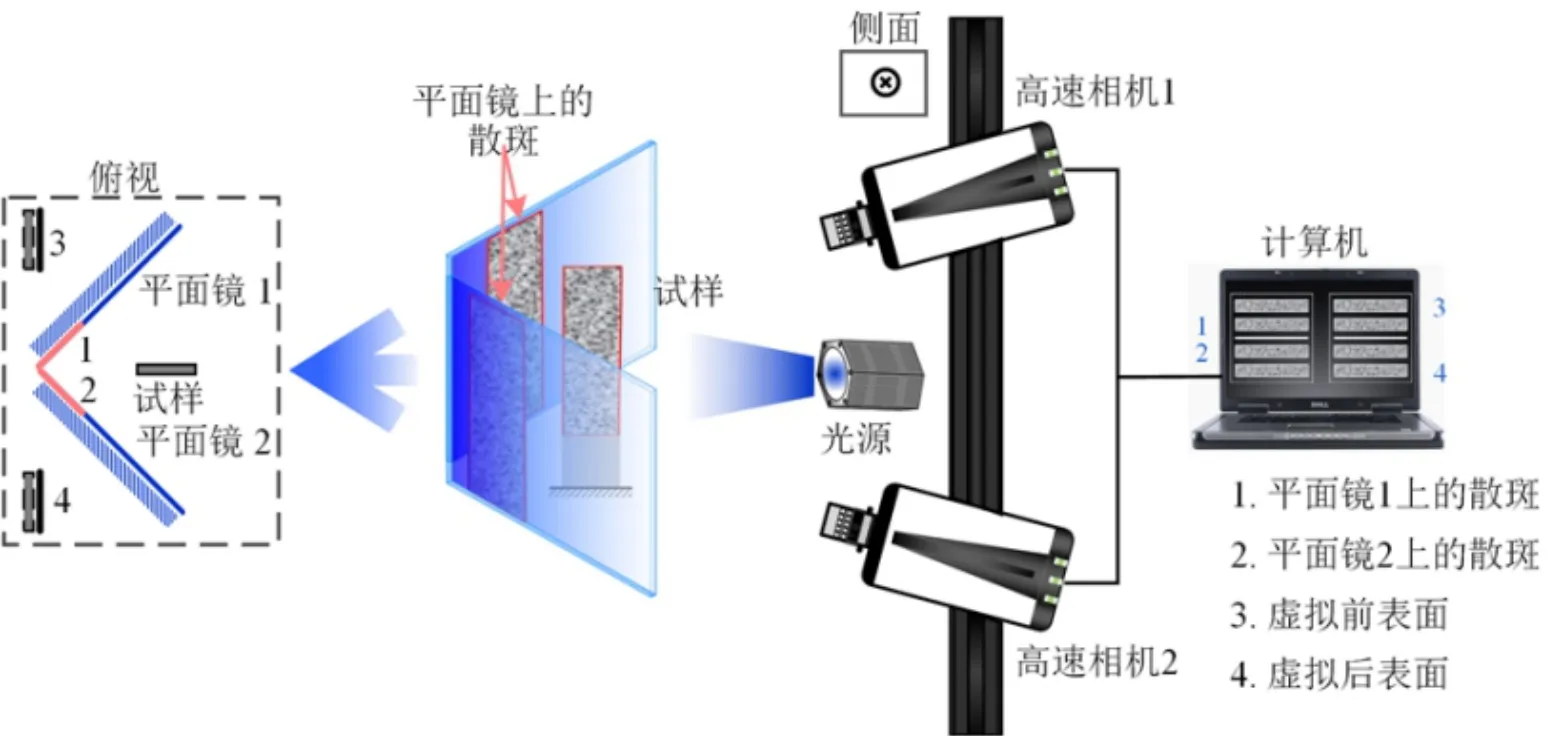

最近,Xie 等[30]将双平面镜辅助MV-DIC 方法进行了改进以用于双表面/全景动态变形测量。如图4 所示,该双平面镜辅助多视角高速数字图像相关(Multi-view high-speed DIC,MVHS-DIC)系统用双高速相机3D-DIC系统代替普通3D-DIC系统,通过放置在试样后面的两块平面反射镜,双高速相机3D-DIC 系统可同时采集平面试样双平面和圆柱状试样全表面的高速图像。采用上节所述的分析方法和步骤,即可实现全景/双平面变形动态形貌和变形测量。

图4 双平面镜辅助MVHS-DIC 系统示意图Fig.4 Schematic diagram of the mirror-assisted MVHS-DIC system

由于高速相机的单价昂贵、多台高速相机同步的技术复杂并且数据量大,在需要实现全景/双平面变形动态形貌和变形测量的场景中,双平面镜辅助MVHS-DIC 系统仅用两台高速相机即可实现四台或者六台同步高速相机的测量效果,不仅能够大幅降低系统的成本和同步复杂性,而且可以获得更丰富的动态变形信息,其优势无疑更加明显。

2.2 双平面镜辅助单相机MV-DIC

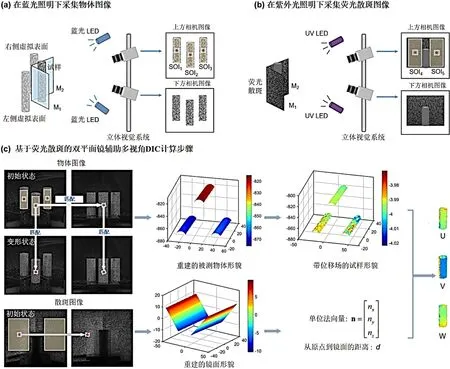

虽然双平面镜辅助MV-DIC 方法仅需要两台同步的相机即可完成多视角测量,但在使用双高速摄像机进行瞬态变形测量的场景下,系统成本高与同步困难的问题依旧存在。最近,Zhu 等[21]采用四平面镜辅助的单相机3D-DIC 代替双相机3D-DIC,从而实现了双平面镜辅助单相机MV-DIC 方法。如图5 所示,双平面镜辅助单相机MV-DIC 系统由相机、四平面镜适配器和置于测试物体后方的两个平面镜组成。测量时,借助适配器中的四块平面镜将被测物体表面的两个不同视角的图像分别通过不同的光路成像到相机传感器的左半部和右半部上。因此,可以用单个相机形成双目立体视觉。置于物体后方的平面镜M1和M2用于形成被测试样左后方和右后方的两个虚像,将试样后方无法观察到的部分反射到可观察区域,最终由单相机双目立体视觉系统采集到的图像如图5 右侧所示。

图5 双平面辅助单相机MV-DIC 系统与该系统采集到的图像Fig.5 Schematic diagram of the single-camera mirror-assisted MV-DIC system and images captured by the system

在实际中,可以高分辨率工业相机或智能手机作为图像采集设备来搭建测量系统。无论是使用以上哪种设备,使用该方法都具有设备简单、成本低廉和易于实现的优点。该系统仅需要一个配有四平面镜适配器、两个平面镜和一台工业相机(或智能手机),无需同步触发装置,实施过程较为简单。与已有的MV-DIC 系统相比,实现双表面/全景测量的成本大大降低,便捷性显著增加,因此有望推动该方法在资源有限实验室教学和科研中的应用。

2.3 基于荧光散斑的新型反射变换标定方法

在双平面镜辅助MV-DIC 方法的应用过程中,需将平面镜中反射的试样虚拟表面的测量形貌转换到其真实位置。因此,准确且简便地标定反射变换矩阵被视为双平面镜辅助MV-DIC 的关键。为了确定反射变换矩阵,在双平面镜辅助MV-DIC 测量中最早得到应用的方法是利用在平面镜上预制的黑/白散斑图案来估计反射变换矩阵[20-21]。然而,平面镜上制作的散斑会占据相机传感器的一部分宝贵的空间分辨率,并可能遮挡平面镜中反射的虚拟表面。

通过结合荧光散斑和窄带通滤波成像,荧光DIC 在消除光滑试样表面镜面反射和高散斑对比度方面表现出独特的优势。受荧光 DIC(Fluorescent DIC)[42]的优越性能的启发,Zhu等[31]最近提出了一种易于实施的基于荧光散斑的反射变换标定方法用于双平面镜辅助MV-DIC测量。由于荧光散斑的本质是荧光颗粒在紫外光照射下的自发光,其在自然光下几乎是不可见的,并且几乎不会阻挡与之重叠的常规黑/白散斑。因此,使用荧光散斑标定反射变换矩阵将继承使用黑/白散斑标定方法的几乎所有优点,并解决其占用相机传感器分辨率的固有问题。

基于荧光散斑的平面镜反射变换标定方法的实施过程可分解为三个步骤

1)荧光散斑制作。为了使用荧光散斑标定反射变换矩阵,首先需要制作高质量的荧光散斑。可以采用宏观尺度荧光DIC中最常用的散斑制作方法,即喷枪[42]或手持喷墨打印机[43]来制作散斑。使用喷枪可以快速制作荧光散斑。然而,通过手持式喷墨打印机打印的荧光散斑质量更加均匀可控。由于不需要为反射的虚拟表面留出空间,与使用记号笔或哑光漆在平面镜上制作黑/白散斑相比,散斑制作过程将更加灵活和快速。

图6 应用基于荧光散斑的反射变换标定方法进行全景形貌与变形测量的主要步骤示意图Fig.6 Main procedures of applying the reflection transformation calibration method based on fluorescent speckle patterns for panoramic profile and deformation measurement

3)全景/双表面轮廓和变形测量。当图像采集过程完成,会得到一组物体图像对和一对镜面荧光散斑图像。对于物体图像序列,采集的初始未变形状态的图像对被指定为参考图像,而变形状态下采集图像对被指定为变形图像。如图6(c)所示,基于双目立体DIC 系统的标定参数,可以使用从感兴趣区域(ROI)获取的视差数据,利用常规的数字图像相关算法重建试样在初始状态和变形状态下的形貌。

接下来,对于平面镜上荧光散斑的图像,由于没有位移和变形,只需要在初始状态下采集一对图像就足以重建镜面的形貌。标定参数和匹配算法与物体图像相同。通过重建的镜面形貌,可以通过平面拟合得到其方程。然后即可得到系统的法向量n和距离d,即反射变换矩阵。

3 双平面镜辅助MV-DIC 方法的工程应用

3.1 侧压载荷下带缺陷铝蜂窝合金板的双表面变形场测量

由于具备轻质高强的特性,铝蜂窝合金板在航空航天等领域有重要且广泛的应用,然而,由于复合材料加工工艺的复杂性和现有加工工艺的不完备,实际的铝蜂窝合金板常常含有缺陷,一般为外层板与内层蜂窝芯之间某一位置的局部脱粘[44-45]。使其承载能力和变形规律与理想无缺陷情况下产生潜在差异,增加疲劳破坏和失稳的可能性。这种难以预计的缺陷在导弹、火箭等极端力学环境下会产生很大的隐患。由于缺陷位置的不确定性,基于常规DIC 系统测量获得其单面应变场很容易导致未能准确定位带缺陷的表面而使得重要的变形信息遗失。

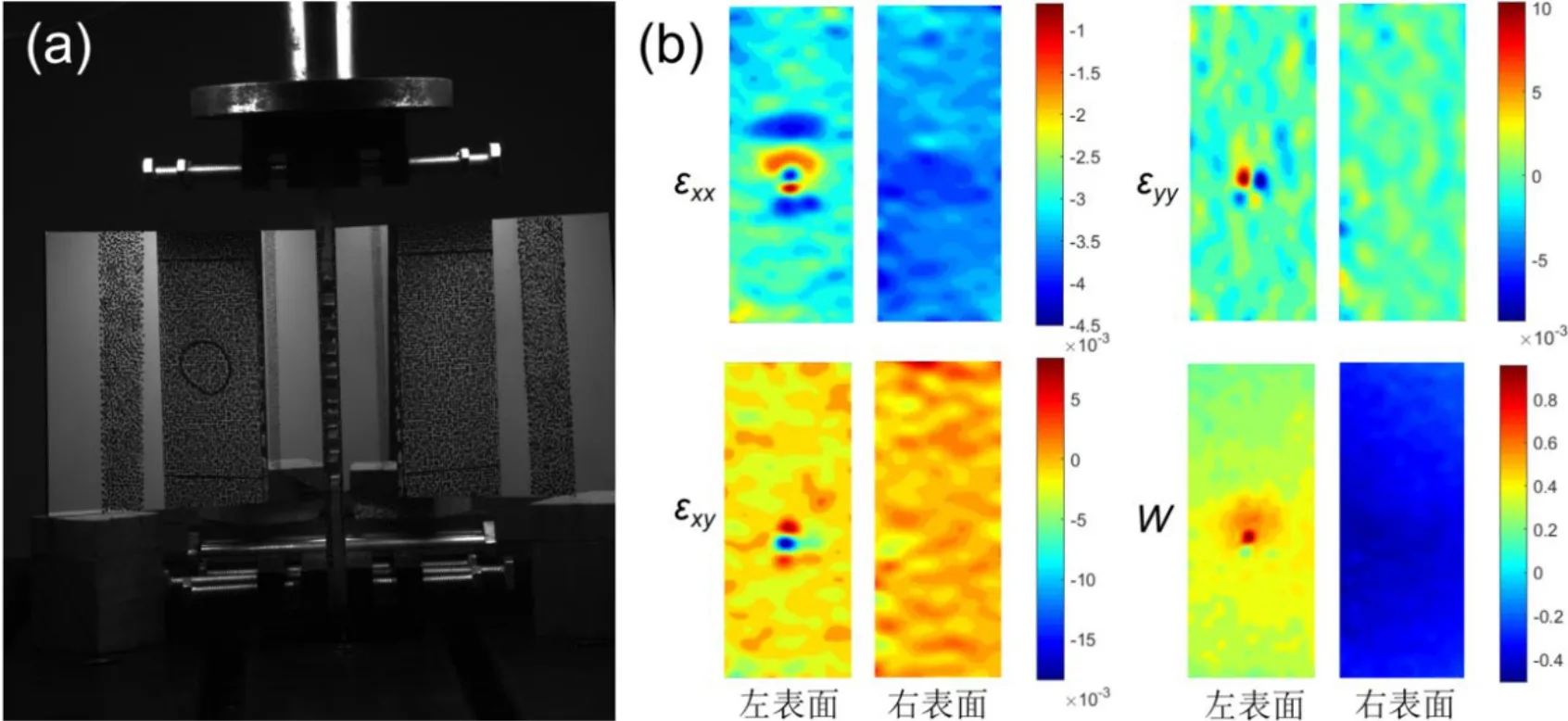

基于双平面镜辅助的MV-DIC 方法对带单表面人工预制缺陷的铝蜂窝合金板在侧压载荷下的双表面变形场进行了测量。蜂窝结构由两块MT300/603 预浸料表皮和2A12 铝合金蜂窝芯组成。为模拟实际生产制造过程中产生的脱胶缺陷,在左侧外层板与蜂窝芯之间放置一块直径30mm,厚度可以忽略不计的圆形薄膜以阻止外层与内层之间的充分粘接。

由MV-DIC 系统(FLIR GS3-U3-91S6M-C,CMOS,分辨率:3376×2704pixels;镜头:Schneider 2.8/50-0902)中上方相机采集到的图像如图7(a)所示,铝蜂窝合金板的两个表面反射在平面镜中并与镜面散斑同时被采集。经过DIC计算得到的双表面变形场和离面位移场如图7(b)所示,可见理论上一致的双表面由于含缺陷与不含缺陷,在变形场和位移场中呈现出了很大的差异。左侧含人工缺陷表面的变形场中可以观察到显著的局部数值剧变,这种剧变的数值可以达到平均值的数倍甚至数十倍。由W 场可知,该表面中央出现了类似圆形的大面积凸起,与添加的圆形薄膜尺寸基本一致。进一步考虑到添加人工脱粘缺陷后,试件的失稳载荷由50kN 降低到39 kN,降低约20%。这表明脱粘缺陷会导致蜂窝板外层表皮在侧压的过程中出现严重的局部凸起,这种凸起又进一步会引起应变集中,引起结构的承载性能显著下降。

图7 a)上方相机采集到的实验图像 b)35kN 下试件的变形场与离面位移场Fig.7 a) experimental images captured by the upper camera b) deformation field and out-of-plane displacement field of the specimen under 35kN

3.2 手机跌落双表面变形测量

为了提高美观和手感,手机使用了越来越多的脆性非金属材料(如玻璃、塑料、陶瓷等),这些材料在跌落碰撞时容易破碎。因此,在手机上市之前,有必要对其进行耐撞性试验。与传统的跌落碰撞试验相比,使用双平面镜辅助MVHS-DIC 方法可以同时测得手机前后表面的动态变形信息。

图8 显示了手机跌落碰撞试验的装置,配备一对AF Nikkor24-120 mm 1:2.8D 镜头的两台高速相机(型号i-SPEED 716)垂直排列,在试件后面对称放置了两块垂直的平面镜。为控制手机着地的姿态和位置,以及在回弹时不损坏平面镜,设计了由两根导杆和配套直线轴承组成的滑轨组件。利用软绳将手机悬挂在连接两个直线轴承的横梁上。这种相对自由的连接方式保证了手机在与地面碰撞时具有足够的自由度,尽量与实际情况一致。测试的手机型号为HTC One s。试验之前,在手机的两面都制作了随机分布的散斑。在释放之前,手机被抬高到1.2 m 高,模拟从手上意外掉落。设置手机跌落撞击点为左下角边框。简单起见,平台的钢桌面直接用作手机着地时的地板。双平面镜辅助MVHS-DIC 系统在跌落碰撞过程中记录8096 帧图像,采样频率为5000 fps,空间分辨率为2048×1536 pixels。

图8 手机跌落碰撞试验的双表面变形测量:a)试验装置;b)被测手机Fig.8 Dual-surface deformation measurement in smartphone drop-collision tests: a) experimental setup;b) tested smartphone

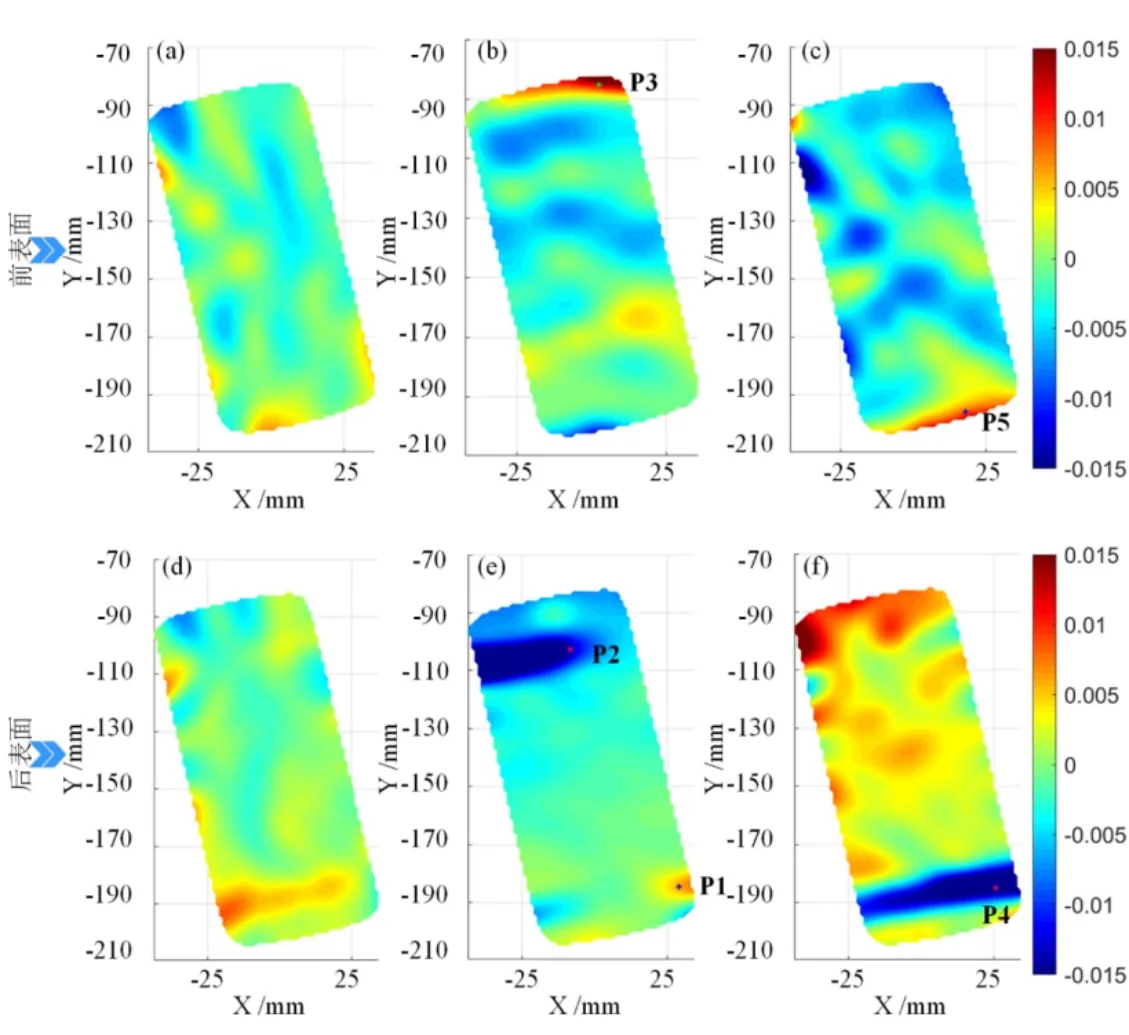

图9 为T=0.5350 s 时刻,碰撞瞬间手机前后表面X向、Y向应变和切应变的全场分布图。可见,在碰撞冲击载荷作用下,手机前后表面的Y方向(跌落方向)应变和剪切应变是变形的主要成分,而X 方向应变相对较小。在前表面,手机底部(碰撞位置,图8 中缝隙4 的位置)和顶部(图8 中缝隙3 的位置)分别出现了明显的压应变和拉应变区域。这些位置是手机屏幕和边框的连接处。另外,缝隙4 位置处的剪切应变表明,滑动变形发生在屏幕下端与边框的粘接处。拉应变和剪切应变的增大可能导致屏幕与边框之间的开胶。此外,由于手机机身在碰撞下的鼓胀变形,手机后表面电池盖的整个缝隙1 和部分缝隙2 均被明显压缩,在以上位置出现了高压缩应变区。缝隙1 处出现明显的剪切应变区,如图9(f)所示,说明碰撞导致电池盖与下方话筒区发生明显的相对滑动变形。

图9 测得手机前后表面在T=0.5350 s 碰撞时的全场应变:a)d)X 向应变;b)e)Y 向应变;c)f)剪切应变Fig.9 Measured full-field strains of the front and rear surfaces of the smartphone during collision when T=0.5350 s,a),d)X-direction strain;b),e) Y-direction strain;c) f) shear strain

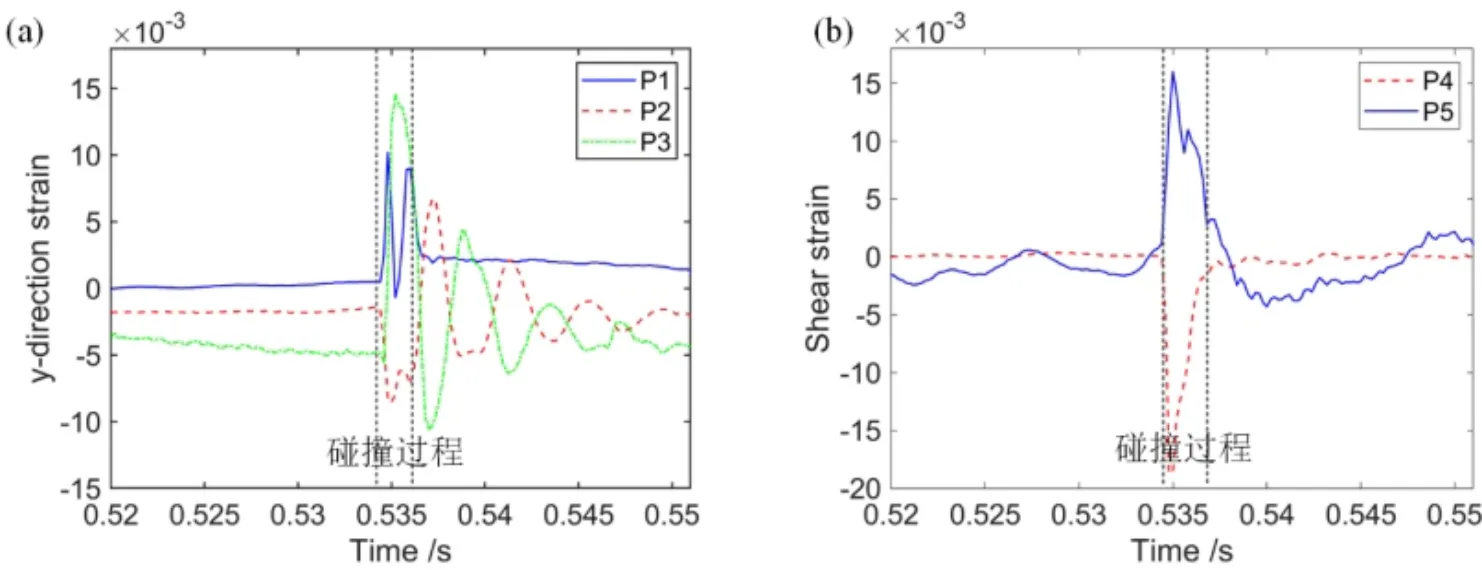

为了更直观地观察手机在跌落碰撞过程中的动态变形特征,图10 给出了图9 中典型高应变区位置处的应变曲线,其中,提取了P1、P2、P3(手机背面P1、P2,手机正面P3)三个位置处的Y 方向应变和P4、P5(手机背面P4,手机正面P5)处的剪切应变。P1 处的Y 向应变在碰撞时和碰撞后均为正(拉应变)。碰撞时刻P2 位置的应变为压缩应变(P3 为拉伸应变),碰撞后会发生振荡衰减。P1、P2 和P3 的Y向应变曲线分别在T=0.5348 s、0.5350 s 和0.5352 s 时出现峰值。P4 和P5 处的剪切应变在碰撞时刻急剧增加,分别达到了负向和正向的峰值,然后迅速衰减到较低水平,振荡现象并不明显。P4 和P5 处的剪切应变曲线峰值分别在T=0.5348 s 和0.5350 s 时。

图10 手机表面 a)P1、P2、P3 处Y 向应变时间历程曲线;b)P4、P5 处的剪切应变时间历程曲线Fig.10 a) Y-direction strain histories of P1,P2 and P3 and b) shear strain histories of P4 and P5 on the smartphone surfaces

3.3 振动管路全景动态变形测量

管路广泛存在于航空、航天、汽车、船舶等工业领域,通常负责液体燃料和冷却剂等工作介质的传输,实现系统的运行、控制与操纵等功能。随着航空、航天、航海等工业的快速发展,管路结构和系统的服役环境趋于高压化和复杂化,由此带来的振动而引发的管路结构疲劳损伤破坏问题,比如,共振、断裂等,也随之突显,轻则引起航空航天器的供油不足或者控制装置失效,重则危及航天员或者全体机组人员的生命安全。因此,利用有效的试验方法研究管路结构的振动特性对于提高航空航天飞行器和船舶汽车的安全性与可靠性具有十分重要的意义。

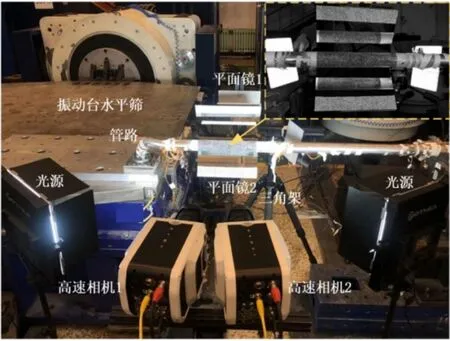

本文所测量的管路为某型号航天发动机燃料管路模拟件,被测试段直径为52 mm,长度为300 mm,材料为航空铝材,测量振动时管路一端被固定在地面支架上,一端被固定在振动台水平筛台面上。管路的振动测量试验装置如图11 所示,测量系统是由水平方向排布的两个高速相机(型号Phantom V2012)、一对Canon 35 mm F1.4L 定焦镜头、双平面镜、一对高亮度白色LED 光源及三脚架等组成。两个高速相机被固定在安装于三脚架云台上的水平铝型材上,利用三脚架将高亮度白色LED 光源分别放置在双高速相机两侧,双平面镜被安装于固定在三脚架上的铝型材上并对称布置在管路测量段的后侧,两个镜面夹角120°,利用白色签字笔在镜面上制作了随机散斑。

图11 管路的振动测量试验装置Fig.11 Experimental setup of the vibration measurement of the pipeline

正式试验开始前,利用常规的标定方法对该系统进行了标定,获得了双高速相机的内外参数。利用双平面镜辅助MVHS-DIC 系统采集一组静止状态下管路的数字图像,计算管路的形貌并评估该系统的测量误差,设置静态试验条件下相机采样帧率为2000 fps,图像分辨率为1280×800 pixels,采样时间1s。此后,设定振动台控制系统对管路施加65 Hz~70 Hz(对照管路一阶弯曲固有频率仿真结果66.7 Hz)的正弦随机激励,同时设定相机采样帧率为2000 fps、图像分辨率为1280×800 pixels。

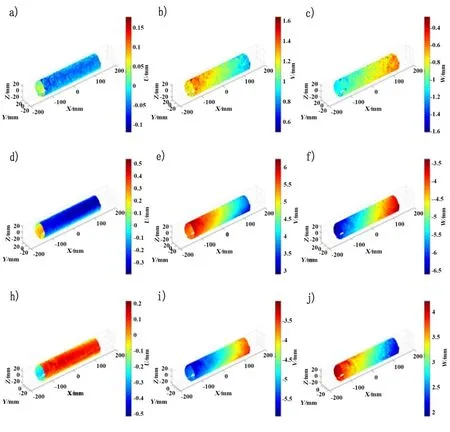

根据标定参数、所采集的静态图像处理结果以及反射变换算法,计算得到管路测试段的形貌,经过测算所获得圆柱直径为51.29 mm,这与游标卡尺的测量值51.78 mm 十分接近,误差仅为0.95%,证明了该系统的测量准确性。图12 给出了三组(对应第5 帧、14 帧、28 帧)振动激励条件下的管路的形貌与三向位移响应全场云图。由于振动激励信号与管路的一阶固有频率接近,所测量出来的管路振动位移响应符合管路的一阶弯曲振型特性。测量结果表明:位移在长度方向呈单调特性,只是不同时刻对应不同的振动幅值。

图12 振动激励条件下第5 帧 a)、b)、c)、第14 帧 d)、e)、f)和第28 帧h)、i)、j)时刻管路的U、V、W 三向位移响应全场云图Fig.12 The full-field U,V,and W displacements of the pipeline at the 5th frame (a,b,c),14th frame (d,e,f),and 28th frame (h,i,j) under vibration excitation

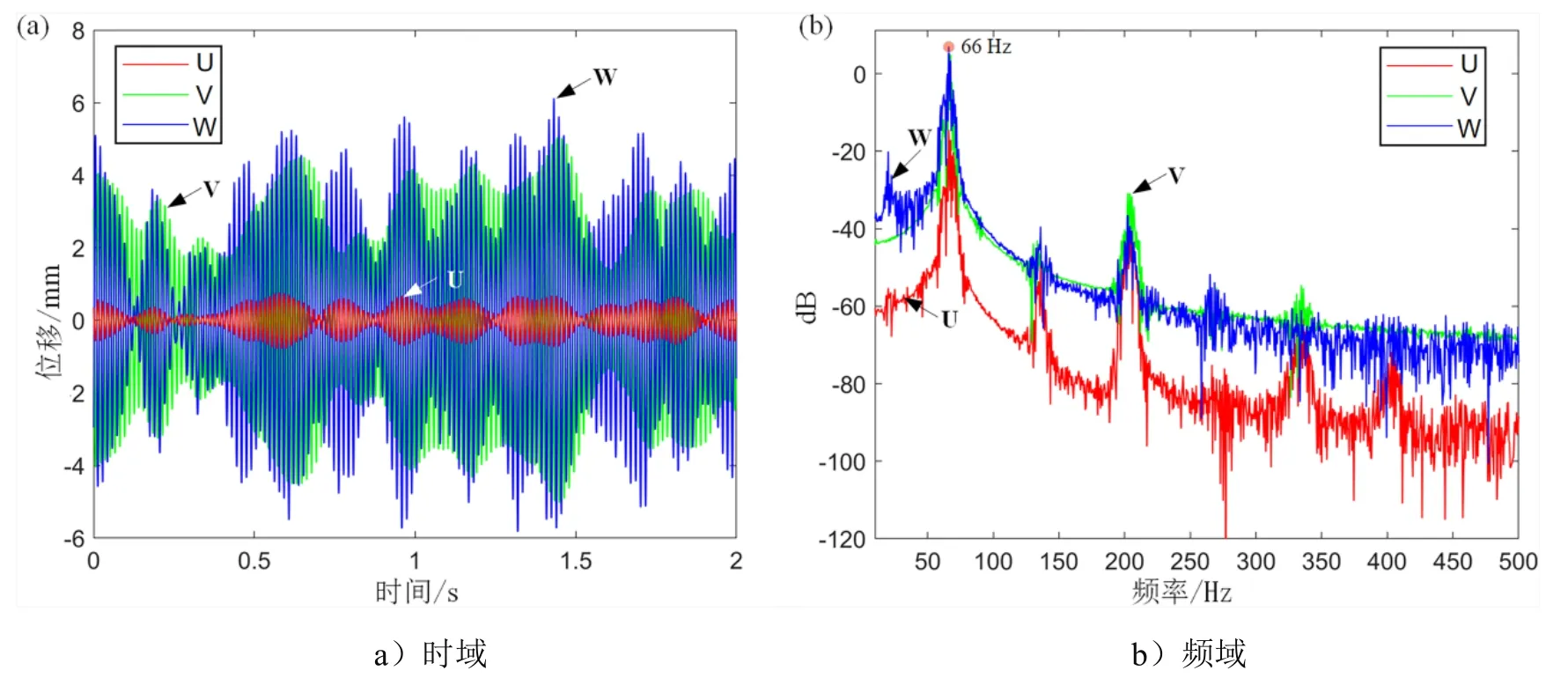

图13 给出了所提取的管路在振动条件下的表面中心位置处的位移时程曲线,经过快速傅里叶变换后得到对应频域结果。观察发现,U(即管路长度方向)位移远小于另外两个方向的位移,这与实际情况一致。试验测试结果表明管路的固有频率为66 Hz,与仿真结果66.7 Hz 十分接近,再次验证了该测量系统测试结果的准确性和有效性。

图13 管路在振动条件下表面中心位置处的位移响应曲线Fig.13 Displacement response curves at the lower surface center of the pipeline under vibration

4 结论

双平面镜辅助MV-DIC 方法可以从一个共同的坐标系中的两个或三个不同视角提取试样的全场三维形貌和变形。基于商用或自制的双目3D-DIC 系统,研究者可在几乎不需要额外的投资和工作的基础上经济便捷地实现全景或双表面DIC 测量,这对许多需要获得更多运动学信息的材料和结构力学测试而言无疑是具有吸引力的。

围绕简化实施程序、扩大应用范围、降低成本和丰富可用信息等实际需求,本文综述了作者近年来在双平面镜镜辅助MV-DIC 取得的若干研究进展,通过测量带缺陷蜂窝合金板侧压载荷下的双表面变形场,体现了该方法在复杂结构双表面变形测量中的优越性,通过手机跌落的双表面变形场与管路振动全景变形场的测量,证实了该方法在高速测量场景中的可行性与有效性。

双平面镜辅助MV-DIC 方法在常规尺寸(特别是细长柱状或板状试样)的多视角测量和力学性能表征上具有系统成本低、使用便捷等明显优势,但平面镜的使用也局限了适用被测对象的尺寸,对于大尺寸结构的多视角测量仍然需要使用常规多相机MV-DIC 方法。此外,虚拟表面与其实际位置之间的关系依赖反射变换来确定使得该方法存在虚实表面之间易受镜面加工精度影响无法完美融合的问题,因此在方法研究方面可考虑发展一种多表面直接融合的双平面镜辅助MV-DIC 方法。此外,在应用方面,可积极探索该方法在材料力学(如:非均质或各向异性材料)、生物力学(如血管、皮肤、骨骼)和航天航空用特殊材料和结构力学行为实验研究的新应用。