改良黄土基密闭墙体力学及隔热性能实验研究

2024-01-06宋益名

宋益名

(山东科技大学,山东 青岛 266590)

0 引言

巷道密闭作为矿井调风、防火、隔水和抗冲击的重要构筑物,可以有效实现通风系统调改风量、堵截巷道风流、封闭采空区、密闭灾区的作用。长期以来,矿井密闭主要沿用传统的矸石袋、料石、混凝土墙等方式,该作业方式主要存在以下问题[1-4]:1)施工原料重量较大,且不能满足工作面快速施工要求;2)密闭墙体是刚性材质,缓冲性能较差,容易被压裂压垮出现漏风;3)大断面封闭成本高且作业危险性大。

黄土作为低成本可持续发展的生态材料又开始受到关注。但黄土作为典型的结构性土,其大孔隙、铅直管状孔隙等特殊孔隙结构,造成其抗压强度低、体积变形大和水稳定性差的特点。因此在工程应用中需要使用一定方法对黄土材料进行改良处理。使用黄土代替混凝土将为煤矿密闭墙“减员、提效、降本、降劳动负荷”提供新型解决方案。

1 原材料及实验方法

1.1 实验原料

所用黄土取自陕西省榆林市米脂县表层土壤,取土深度1 cm~60 cm。所用水泥采用中国山东省济南市平阴山水水泥有限公司生产的普通硅酸盐水泥P.O42.5。石膏采用中国河南省郑州市锦源环保有限公司生产的半水脱硫石膏。UEA膨胀剂采用山东莱阳科宇外加剂厂的UEA膨胀剂。

1.2 实验设计和材料制备

1.2.1 新拌黄土膏体流动性实验设计

实验采用T 0507—2005水泥胶砂流动度试验方法和T 0518—2020水泥浆体自由泌水率试验方法规定方法进行实验。分析不同水固质量比(0.3,0.35,0.4,0.45,0.5)、不同水泥外掺量(c:10%,15%,20%,25%,30%)和不同石膏外掺量(g:5%,10%,15%)对黄土膏体流动性、泌水率的影响。

1.2.2 黄土墙体干缩率实验设计

干缩率大可能会造成墙体开裂,从而影响墙体的气密性。由于黄土在与水混合后其干缩率较大,石膏虽然具有微膨胀性但不足以抵抗其干缩率,UEA膨胀剂是一种以硫铝酸盐为主的膨胀剂,其能与水泥发生反应来实现抵抗干缩的效果,因此设置干缩率预试验以分析胶凝材料、UEA膨胀剂对土体干缩率的影响。UEA掺量基数为水泥外掺质量。

1.2.3 黄土墙体正交实验设计

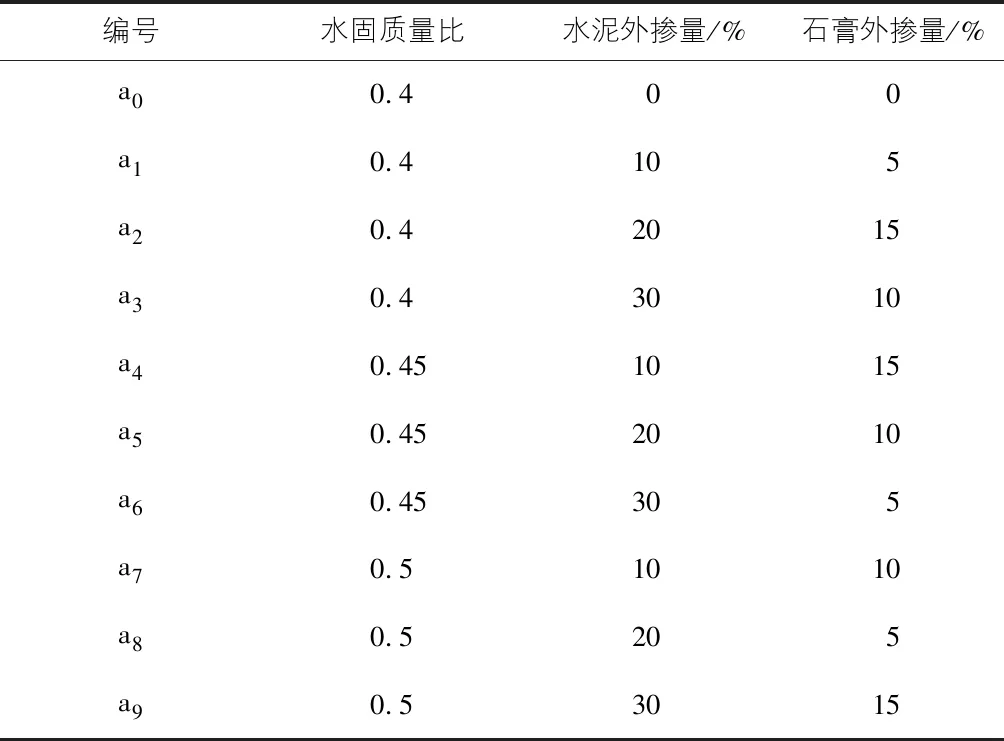

为了更好的研究不同变量(水固比、水泥外掺量、石膏外掺量)对黄土膏体成型后墙体的各方面性能的影响,本文采用正交实验的方法对浇筑成型墙体的各养护龄期抗压强度、收缩率、导热系数进行实验,采用3因素3水平正交实验,各因素分别为水固质量比:0.4,0.45,0.45;水泥外掺量:10%,20%,30%;石膏外掺量:5%,10%,15%。具体如表1所示。

表1 正交实验设计

力学强度实验参照GB/T 17671—1999水泥胶砂强度试验方法,使用WDW3100型微机控制电子万能试验机和40 mm×40 mm水泥抗压模具进行实验,在垂直方向施加单轴压力,加载速度设置为0.01 mm/min,得到试件的应力应变曲线,试件的抗压强度计算公式可以反映水固比、水泥外掺量和石膏外掺量对密闭墙体力学性能的影响。

参照标准ASTM C518—2004,使用DRM-Ⅱ导热系数测试仪进行实验,在平行于试样上下表面涂覆导热系数为2.0 W/(m·K)的导热硅脂,帮助热量在试样表面均匀传递。即试样的平均导热系数可以反映水固比、水泥外掺量和石膏外掺量对密闭墙体隔热性能的影响。

2 结果与分析

2.1 新拌黄土膏体流动性实验结果分析

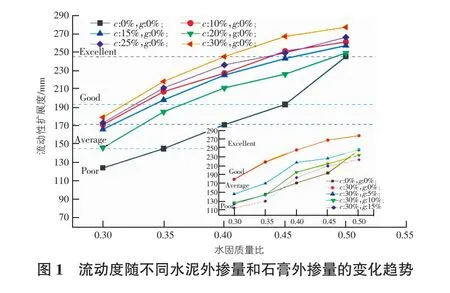

外掺水泥实验结果如图1所示,结果表明水泥外掺可以提高黄土膏体的流动性,原因是水泥颗粒粒径小于黄土颗粒,水泥浆体的流动性在同等液固比下优于黄土,在水固比不变的情况下提高水泥掺量对流动度的提升最高可达74 mm,使黄土膏体具有更好的扩展度。根据肖露军对流动度提出的可浇筑性分级[5],在水固质量比大于0.35时外掺水泥可以使膏体的可浇筑性达到“Good”,满足可浇筑性。

复掺石膏实验结果表明,当水泥外掺量为c:30%时,复掺石膏会降低黄土膏体的流动度,因为石膏的掺入加速了膏体的硬化,导致黏度增大。在水固质量比为0.3时,加入的水被黄土和石膏颗粒吸附,扩展很少,水固质量比提高至0.35后并没有明显改善。当水固质量比为0.4时,流动性明显提高,表明在0.35~0.4之间吸附水分已饱和。当水固质量比大于0.4后,自由水增加,流动度显著提高。综合分级结果,水固质量比大于0.4时复掺石膏的流动性达到“Good”。因此,后续实验应采用水固质量比大于0.4进行。

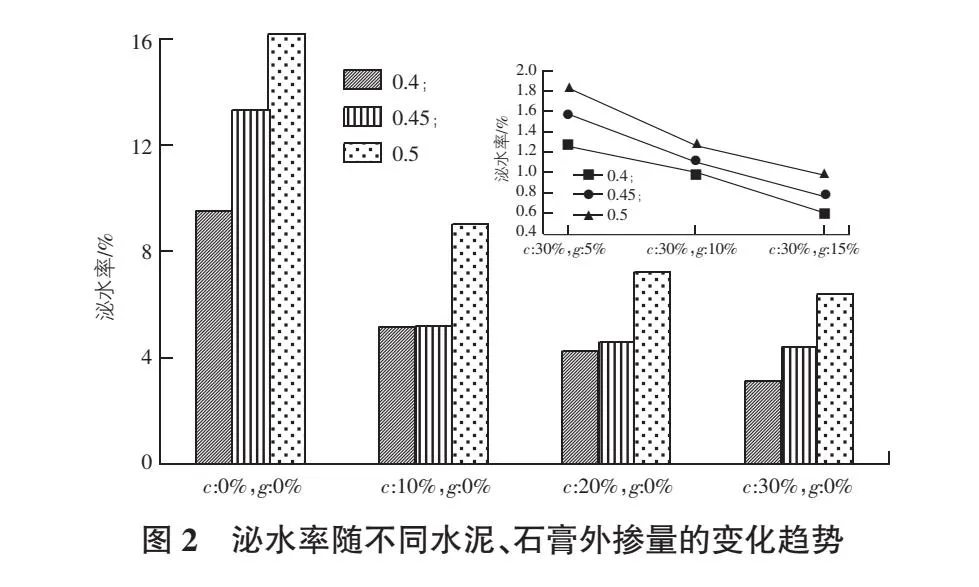

泌水率反映了膏体的析水性能,膏体在输送过程中需要析出一部分水形成润滑层以减小沿程阻力,一般不大于3%~5%。外掺水泥泌水率实验结果如图2所示,结果表明在加入水泥后,泌水率较未外掺水泥明显降低,黄土本身悬浮性弱,在未掺加胶凝材料时沉淀速率较快;而外掺水泥后,由于水泥浆体持水性强,提高了膏体的悬浮性,降低泌水率。且随着水泥外掺量的增加,泌水率进一步减小,在外掺水泥30%、水固质量比0.4时达到最小值3.1%。复掺石膏实验结果如图2所示,结果表明,在水泥外掺30%时复掺石膏会进一步降低膏体泌水率,且膏体泌水率随着石膏外掺量的增加而降低。外掺5%石膏时,在不同水固比下泌水率较单独外掺30%水泥分别降低59.1%,64.8%和71.3%。外掺10%石膏时分别降低67.1%,75.4%和78.2%。外掺15%石膏时分别降低80%,82.1%和84.8%。

2.2 黄土墙体干缩率结果分析

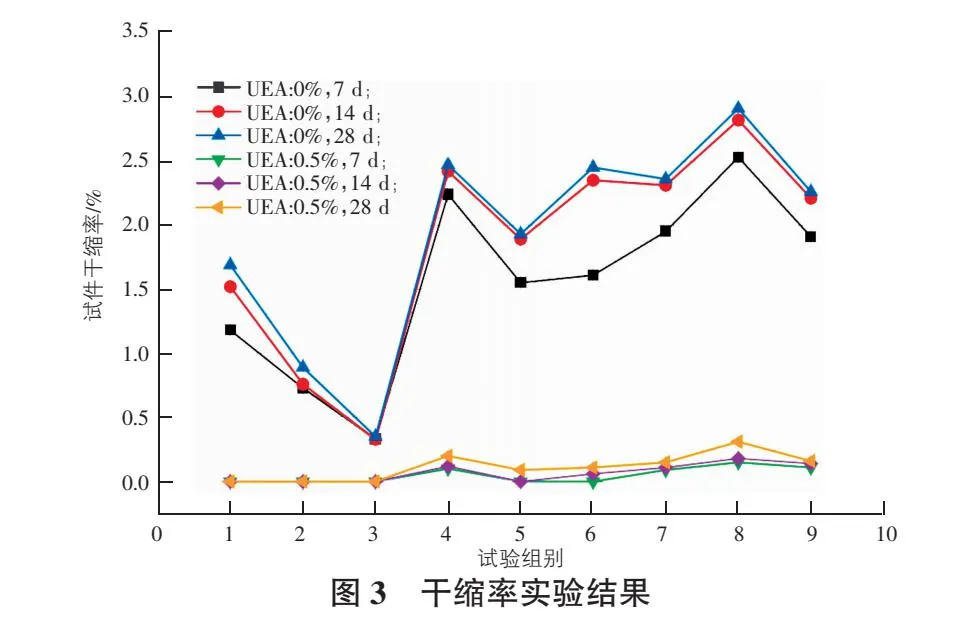

墙体干缩率结果如图3所示,在UEA膨胀剂掺量为0时各组均出现了不同程度的干缩,这是因为随着水固比的升高试件内自由水增加,自由水受水泥水化作用以及自然蒸发而减少,从而干缩率增大。且水泥和石膏作为胶凝材料,在水化后会生成C-S-H结晶和钙矾石会有效固结土体,且石膏具有微膨胀性,在水化后可以补偿墙体收缩,降低收缩率。在UEA掺量为0.5%时试件干缩率显著降低,且前三组各龄期干缩率均为0,说明掺加UEA能够有效抑制墙体干缩。

2.3 黄土墙体正交实验结果分析

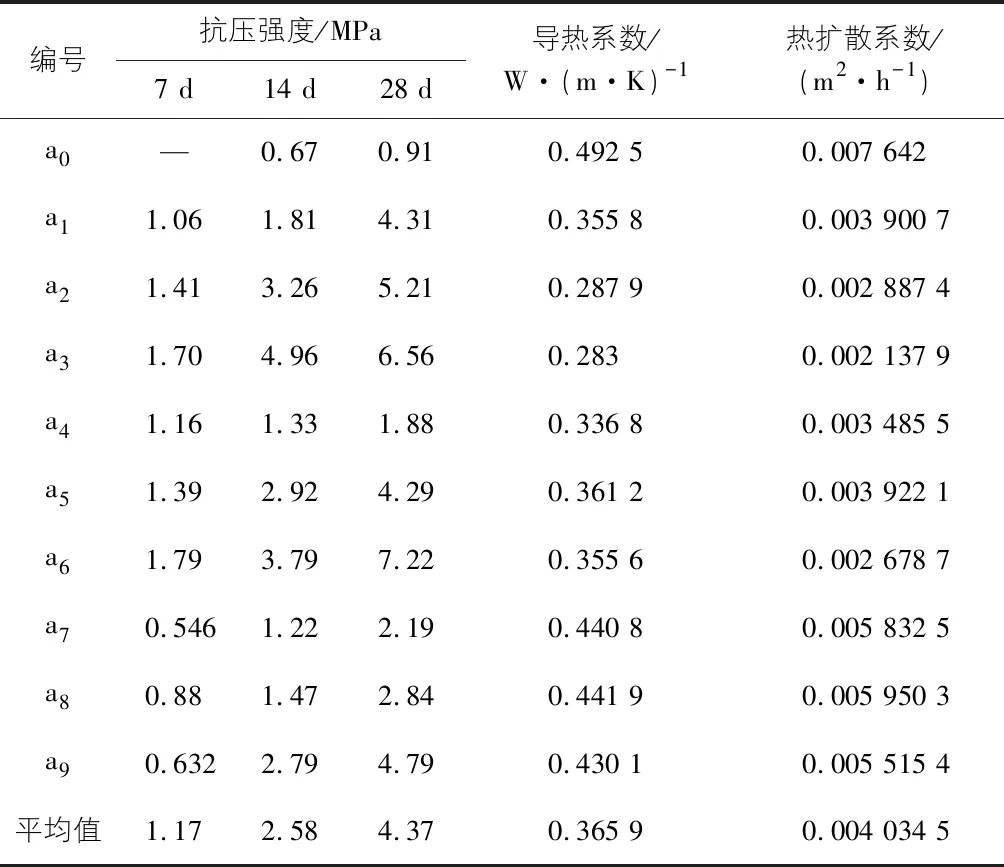

测试的九组正交实验试块的抗压强度、导热系数和热扩散系数结果数据均被统计在表2中,由于正交实验的数据结果随机分布,因此需要对其进行主次影响因素分析和掺量配比优化分析处理。

表2 正交实验结果

2.3.1 抗压强度实验结果分析

9组试样中,a6在不同龄期(7 d,14 d和28 d)表现出最高抗压强度分别为1.79 MPa,4.96 MPa和7.22 MPa。相反,a4和a7的抗压强度较低,分别为0.546 MPa,1.22 MPa和1.88 MPa。整体极差为1.24 MPa(7 d),3.74 MPa(14 d)和5.34 MPa(28 d),高于平均值1.17 MPa(7 d),2.58 MPa(14 d)和4.37 MPa(28 d)。结果表明,不同因素水平的变化对抗压强度有显著影响。通过极差分析可得:

1)龄期为7 d时,水固比对抗压强度的影响最大,极差达到0.76 MPa;水泥外掺量次之,极差达到0.45 MPa;石膏外掺量最小,极差达到0.18 MPa。这是因为随着水固比的升高试件内自由水增加,在试件成型初期,水泥水化程度较低,没有充分吸收试件内的自由水,此时颗粒间空隙充水会起到润滑作用,宏观上抗压强度会减小。

2)龄期为14 d时,水泥外掺量对抗压强度的影响最大,极差达到2.50 MPa;水固比次之,极差达到1.52 MPa;石膏外掺量最小,极差达到0.47 MPa。这是因为随着养护龄期的增加,土体内自由水与水泥进行水化反应使得自由水减少,颗粒间缺少润滑而使得黏聚力增大,增强宏观抗压强度。同时水泥水化程度升高,土体内自由水与水泥进行水化反应在土体中生成的C-S-H凝胶和钙矾石增加从而有效加固土体,使土体强度提高。

3)龄期为28 d时,水泥外掺量对抗压强度的影响最大,极差达到3.41 MPa;水固比次之,极差达到2.09 MPa;石膏外掺量最小,极差达到0.83 MPa。在28 d龄期时,水泥已经与土体中的自由水充分完成水化反应,生成的C-S-H凝胶充填在土体的孔隙裂隙内,使土体达到最大强度。

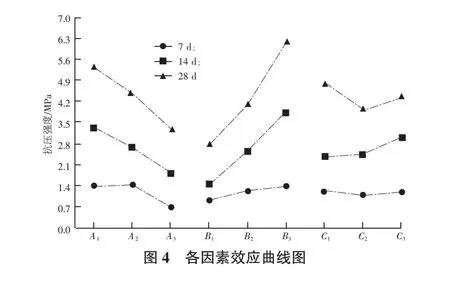

各因素水平效应曲线如图4所示,水固比变化对墙体抗压强度表现出明显的相关性,随着水固比增大,墙体抗压强度明显下降,这是因为随水固比升高,膏体内自由水含量增加,黄土颗粒表面的水化膜增厚,试件成型后随着养护龄期的增加自由水挥发,会生成较多的毛细孔和微裂纹,造成抗压强度降低;水泥外掺量变化对墙体抗压强度的影响表现出明显相关性,墙体抗压强度随水泥和石的掺量提高而明显提高,这是由于水泥产生了水化产物C-S-H。C-S-H凝胶提供了一种强度骨架,可以将土颗粒紧密地结合在一起。因此,增加水泥掺量会产生更多的C-S-H凝胶,提高无侧限抗压强度;水泥外掺量变化对墙体抗压强度的影响规律没有表现出相关性,在养护龄期7 d时抗压强度较稳定,在养护龄期为14 d时抗压强度随掺量增加而升高,这可能是因为石膏发生气凝反应,反应产物起到填充、胶结作用,从而提高强度,在28 d龄期抗压强度随掺量增加先降低后升高,这可能是因为石膏外掺量水平从C1提升至C2时由于石膏的微膨胀效应,使墙体试件内裂隙增加,而石膏水平从C2提升至C3时,石膏的充分水化反应,对抗压强度的提高作用大于其膨胀对抗压强度的降低作用。综合上述,根据各因素的指标分析,为保证墙体具有较强的抗压强度,各因素的最佳水平为A1B3C1。

2.3.2 导热系数及热扩散系数实验结果分析

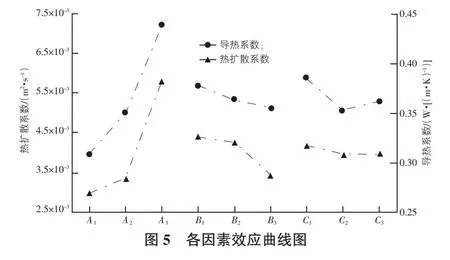

导热系数是一种表示材料在稳定状态下传导热量的能力。九组试样中试样a3表现较好,为最低值0.255,而试样a8表现最差,为最大值0.441 9。根据极差均值R分析,水固比对导热系数的影响最大,极差达到0.129 W/(m·K),石膏外掺量次之,极差达到0.033 W/(m·K),水泥外掺量的影响最小,极差为0.022 W/(m·K)。

热扩散系数是物体中某一点温度的扰动传递到另一点的速率的量度,在非稳态传热过程中,热扩散系数相较于导热系数有更精确的反应,它表征单位试件内热扰动的传播面积。由于热扩散系数与温度的变化直接相关,因此热扩散系数越小其隔热性能越好。由图5所示,九组试样中a3表现较好,为最低值0.255,而试样a8表现最差,为最大值0.441 9。根据极差均值R分析,水固比对热扩散系数影响最大,极差达到0.002 790 7;水泥外掺量次之,极差达到0.000 962 2;石膏外掺量的影响最小,极差为0.000 213 8。

根据图5,水固比对导热系数和热扩散系数都表现出明显相关性,这是因为随着水固比增大,试件内自由水增加,更多的自由水可以传导温度扰动。导热系数和热扩散系数极差增大;水泥外掺量系数表现出部分相关性,随着水泥掺量增大导热系数极差小幅度降低;石膏外掺量对导热系数没有表现出相关性,随着石膏外掺量从C1(5%)提高至C2(10%),导热系数表现出下降趋势,石膏是一种相对良好的绝热材料,较高的密度和较少的孔隙通常会提高隔热性。综合上述,根据各因素的指标分析,为保证墙体具有较好的性能,各因素的最佳水平为A1B3C2。

3 结论

本研究旨在改进井下密闭墙的施工方法,以提高经济效益。通过实验研究了不同水泥和石膏掺量对黄土墙体的影响,包括收缩率、抗压强度和隔热性能。研究得出以下主要结论:

1)水泥外掺可以提高黄土膏体的流动性,使其适用于大部分水固比情况,而石膏外掺则在较高水固比下提高流动性。墙体的干缩率随着水固比的增加而增加,但添加0.5%的UEA膨胀剂可以显著减小干缩率,甚至降至0。

2)水泥和石膏生成的化合物对干缩起到抑制作用,提高墙体稳定性。合理选择水固比、使用UEA膨胀剂,以及优化水泥和石膏含量,可有效降低墙体的干缩,提高墙体的抗压强度和隔热性能,可提高墙体的耐久性和稳定性,减少变形和损坏。