海带打结机的成结机构及其控制系统设计

2024-01-06黄桂芳林建伟魏观渊蔡文鸿魏盛军

黄桂芳,林建伟,魏观渊,丁 兰,蔡文鸿,魏盛军

(福建省水产研究所,福建省海洋生物增养殖与高值化利用重点实验室,福建 厦门 361013)

中国是海带养殖大国,2021年养殖面积为4.7×104hm2,养殖产量达174.2×104t(干品)以上,养殖规模位居世界第一[1]。海带作为一种绿色健康食品,颇受国内外消费者的青睐,其养殖、加工等相关产业的经济效益相当可观,尤其海带结是中国海带养殖省份出口创汇的主要产品[2]。但目前国内外尚无可实现产业化生产要求的海带打结自动化设备,海带打结基本由人工徒手完成,不仅效率低下,且越来越多的工人因长期接触半干盐渍海带导致手指受腐蚀而逐渐变形,甚至指甲脱落,从而不愿从事这类工作,造成劳动力紧缺。因此,有必要对海带的自动化打结设备进行研究与设计。

国外对海带自动打结技术进行研究的国家主要集中在日本、德国和美国,但相关研究成果很少见刊,也未见海带自动打结设备被投入市场进行应用[3]。在中国,海带打结的相关研究仅见少量的报道,如白茂东等[3]提出双条平结式海带打结机的设计思路与组成机构;王瑞鑫[4]使用拓扑学曲带纽结理论,研究海带成结原理及成结过程并建立数学模型和仿真模型进行计算机仿真研究;王宇锐[5]对海带成结机理和打结过程、成结过程中的形状、海带条与打结机构的位置关系进行研究;王小强[6]对哈尔滨工业大学2005年推出的一种自动海带打结机器人的稳定性和成结率的主要影响因素进行仿真实验研究,结果表明该海带打结机在海带条尺寸稳定的前提下,打结成功率达到99%;陈天池[7]通过拉伸和摩擦试验,研究不同试验条件下海带的生物力学特性和摩擦特性,建立打结机构整机装配模型,完成了打结机的机构设计,并利用仿真实验分析验证了该海带打结机构设计方案具备的合理性;夏中峰等[8]设计一种基于可编程逻辑控制器(PLC)的海带自动打结机控制系统,其可高效率地完成海带打结作业。虽然已有按照各种不同海带打结原理设计的海带自动化打结设备的研究[9-12],但这些设备结构繁杂、打结不稳定、成结率受制于海带条质量,无法满足工业化的大规模生产要求。因此,为解决现有海带打结设备结构繁杂、无法市场化应用等难题,本研究设计1台海带自动打结机,主要包括执行机构和电子线路两部分,通过电子线路与执行机构的优化连接和协调运转,实现海带的自动打结,旨在为海带打结的机械化、自动化和智能化生产奠定技术基础。

1 设计方法

基于仿生学原理,在分析海带打结过程中夹取海带、海带成环、海带穿环、切断海带4个关键状态时海带条的形状变化和空间位置的基础上,进行海带成结机构的设计。控制电路通过分频网络和脉冲触发实现对成结机构的驱动与控制。

2 海带自动打结机基本结构

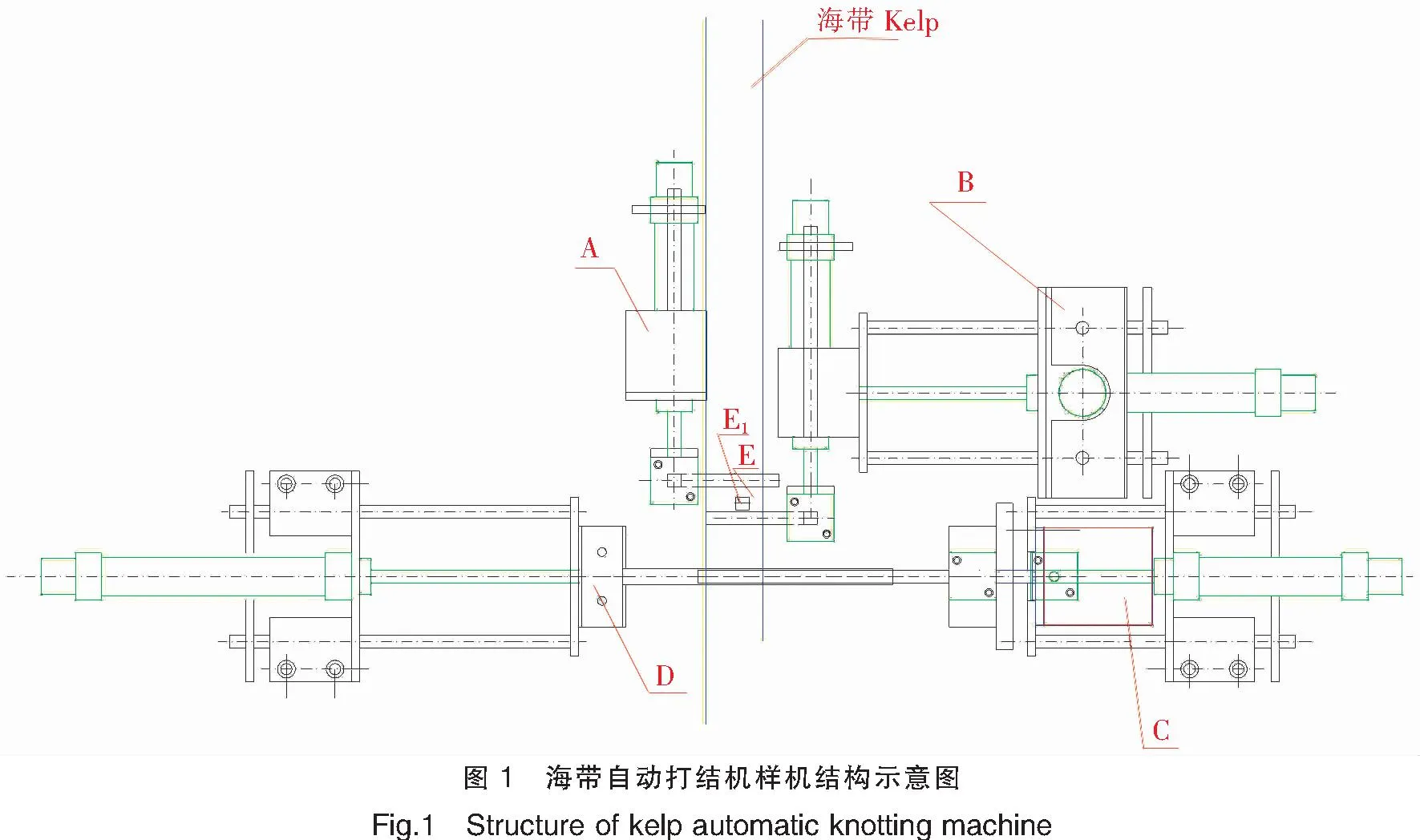

本设计研制的海带自动打结机样机由底座(未画出)和固定在底座上的自动送料机构A、打结送进机械手B、成环机构C、穿环机构D、切料机构E及控制以上机构动作的控制系统组成,如图1所示。

注:A.自动送料机构;B. 打结送进机械手;C.成环机构;D.穿环机构;E.切料机构;E1.切断刀片。Notes:A. Automatic feeding mechanism;B. Knot feeding robot;C. Looped mechanism;D. Looping mechanism;E. Cutting mechanism;E1. Cutting blade.

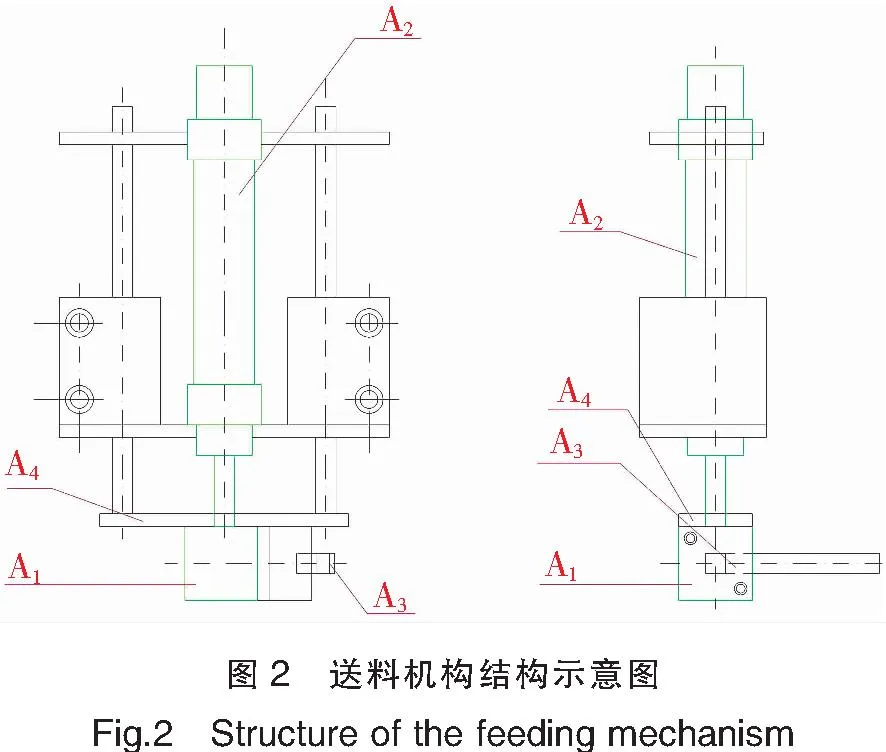

自动送料机构A由送料夹紧气缸A1、送料气缸A2、送料夹爪A3和送料滑台A4组成,如图2所示。送料夹紧气缸A1驱动送料夹爪A3夹紧海带,由送料气缸A2驱动送料滑台A4带动送料夹爪A3,将海带送至成环机构。

注:A1.送料夹紧气缸;A2.送料气缸;A3.送料夹爪;A4.送料滑台。Notes:A1.Feeding clamping cylinder;A2.Feeding cylinder;A3.Feeding gripper;A4.Feeding slide.

打结送进机械手B由控制横向、纵向及高度方向运动的驱动气缸B2、B4、B3和由横向运动驱动气缸驱动的送夹紧气缸B1料以及由送料夹紧气缸驱动的送料夹爪B5组成,如图3所示。打结送进机械手的纵向驱动气缸B4前进,带动送料夹紧气缸B1和送料夹爪B5前进到位后,送料夹爪A3和送料夹爪B5同时夹紧海带,在切料气缸E驱动切断刀E1切断海带后,驱动气缸B2、B4、B3分别动作,将海带送入穿环机构D。

注:B1.送料夹紧气缸;B2、B3、B4.驱动气缸;B5.送料夹爪。Notes:B1.Feeding clamping cylinder;B2,B3,B4.Drive cylinder;B5. Feeding gripper.

切料机构由切料气缸E和切料刀片E1组成,如图1所示。海带成环后,切料气缸E推动切料刀片E1适当移位切断海带。

成结机构由成环机构C和穿环机构D共同构成,对应简称为X系统(X1~X7)与Y系统(Y1~Y7),分别实现海带绕圈成环和海带穿环成结的功能,其基本结构如图4所示。

注:X1.滚筒;X2.电磁阀;X3.步进电机;X4.电刷元件;X5.夹爪;X6.红外接收二极管;X7.轴承;Y1.直筒;Y2.电磁阀;Y3.步进电机;Y4.齿轮齿条组件;Y5.夹爪;Y6.红外发射二极管;Y7.微动开关。Notes:X1.Drum;X2.Solenoid valve;X3.Stepper motor;X4. Electric brush;X5.Clamping jaw;X6.Infrared receiving diode;X7.Bearing;Y1.Straight drum;Y2.Solenoid valve;Y3.Stepper motor;Y4.Rack and pinion assembly;Y5. Clamping jaw;Y6.Infrared emitting diode;Y7.Microswitch.

3 控制系统设计

3.1 步进电机

步进电机,又称脉冲马达,与常用的交、直流马达不同,其运转只能由脉冲信号驱动,转速由脉冲信号的频率和脉冲数决定,而几乎不受电压、温度等因素波动的影响。步进电机定位精度高、重复性好,误差不累积,启动、制动时间短,又能带电自锁等,因而被广泛应用于精度要求比较高的数字程序控制领域。本设计中的步进电机X3和Y3的型号均为45BF01A(上海上自仪转速表仪表电机有限公司生产),稳定性和精确度等性能良好,性能参数:相数,3相;分配方式,6拍;步角,1.5°/3°;直流激磁电压,24 V;单相静态电流,0.2 A;保持转矩,0.12 N·m;空载起动频率,400 Hz;重量,0.4 kg。

3.2 脉冲分配模块

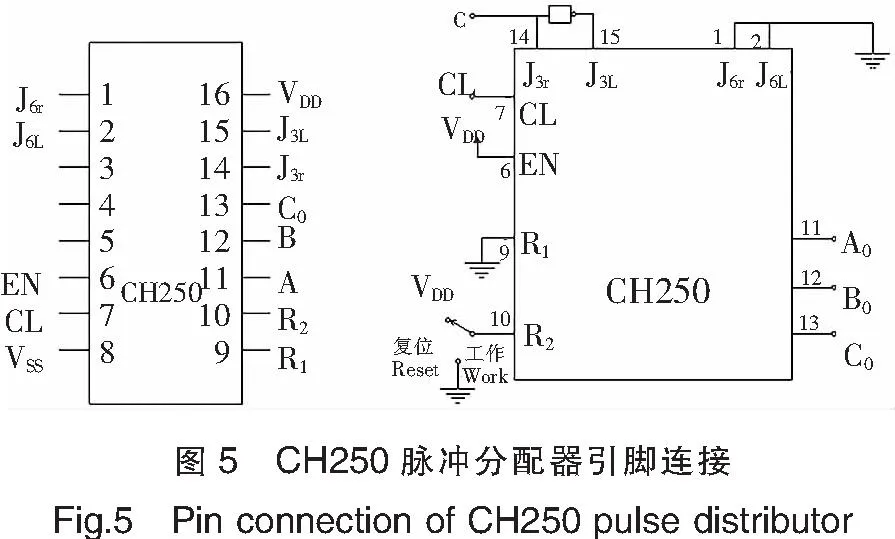

本设计采用的步进电机CH250脉冲分配器(上海无线电十四厂生产)是专为三相步进电机脉冲控制而设计的接口电路,在配合适当的三组功率驱动电路后,具有控制三相步进电机作三相双三拍或三相单六拍的停、转与正反转的功能。此芯片结构简单,器件内部的工作电源电压(VDD)范围宽,为4~18 V;抗干扰能力强,噪声容限电压为35%VDD。

根据上海无线电十四厂刊发的《双岭手册》产品介绍,CH250采用双列直插扁平16外引线封装(图5),其中R1、R2端置“1”,可分别将三相单六拍和三相双三拍复位,进入正常程序。时钟端CL和时钟允许端EN分别为时钟脉冲输入和控制时钟输入。输入端J3L、J3r和J6L、J6r是控制步进电机作三相双三拍或三相单六拍运转。A、B、C为CH250的3个输出端,经驱动后推动步进电机。本机使用2个CH250脉冲分配器,分别用来驱动步进电机X3和Y3,相关引脚功能及其与其他电路的连接使用相应的字符说明,如图5所示。其中,电源正端连接EN(针脚6);电源负端连接J6r(针脚1)、J6L(针脚2)、R1(针脚9);因本机脉冲分配器采用双三拍工作方式,R1(针脚9)连接电源负端可使其运行更稳定;脉冲输入连接CL(针脚7);正反向控制连接C;复位/工作连接R2(针脚10);输出A0(针脚11)、B0(针脚12)、C0(针脚13)分别跟功率放大电路相联并直接输入步进电机的三组电极,当脉冲输入时,步进电机运转。

注:EN为电源正端;J6r、J6L、R1为电源负端;C、J3L、J3r为正反向控制;CL为脉冲输入;R2为复位/工作;VSS为电路公共接地端电压(接地);VDD为器件内部的工作电源电压;A 、B 、A0、B0、C0为输出端。Notes:EN was positive end of power supply;J6r,J6L,R1 were negative terminals of power supply;C,J3L,J3r were forward and reverse controls;CL was pulse input;R2was reset/work;VSS was circuit common ground terminal voltage (ground);VDD was the working power supply voltage inside the device;A,B,A0,B0,C0 were output terminals .

3.3 分频值计算

精确设定分频值是成结机构稳定运行和精确定位的关键。虽然步进电机X3与Y3型号相同,但X3为共轴同步转动,Y3通过齿轮齿条传动,将Y3步进电机的转动转为YL(即除Y3步进电机和Y7微动开关外,Y系统的其他部件)的往复平动,因此采用不同的方法计算X与Y系统的分频值。

对X系统,已知步进电机的步角为3°,即每个脉冲驱动步进电机转动3°。由于步进电机X3跟滚筒X1共轴同步转动,因此滚筒的转角也是3°。实验证明,为使X系统运行稳定、定位精确,滚筒需转动一圈半,即360°+180°=540°,为此需要540/3=180个脉冲来触发驱动,滚筒X1才能完成海带缠绕。当再来180个脉冲触发驱动后,步进电机X3将继续转过540°,从而带动滚筒X1回到初始位置,因此分频网络FX的分频值为180。

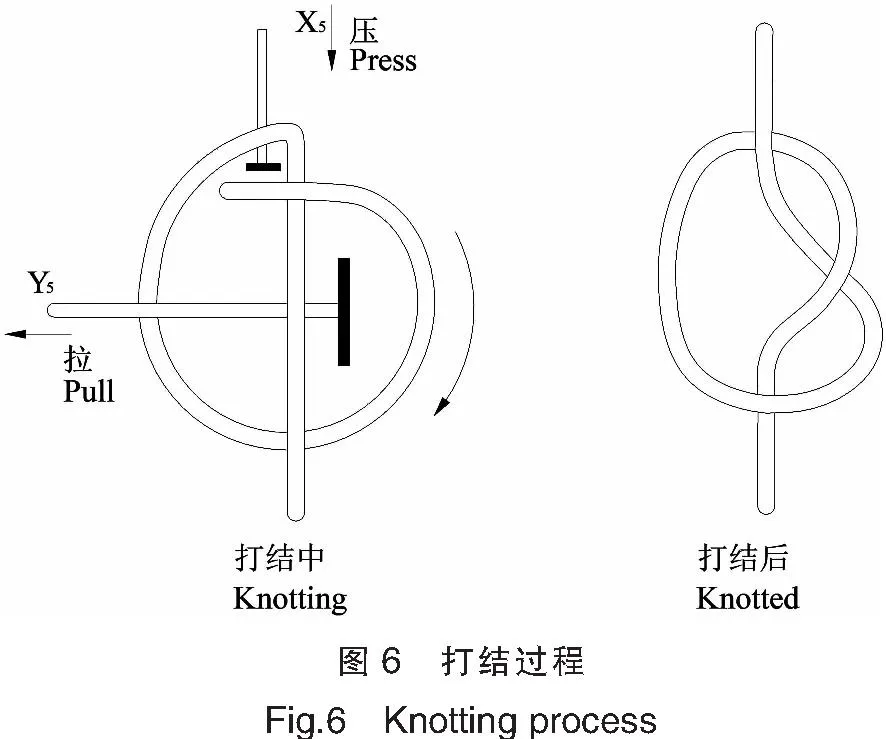

Y系统的运行是通过齿轮齿条将步进电机Y3的转动变为YL的往复直线运动,移动的距离与海带结的长度相关,而计算FY分频网络的分频值需要已知的海带结长度。如图6所示,打结中的海带长度L与滚筒X1外径D相关:L=(π+1)D 。海带成结机构滚筒X1外径D=30 mm,经计算海带长度为124.2 mm。考虑夹爪占用一定的海带宽度,因此海带长度取140 mm。

齿条、齿轮的齿距为E,齿轮的齿数为H,当YL移动一个海带长度L后,齿轮转动的圈数为L/(E×H)。由于齿轮与步进电机同轴联动,因此步进电机Y3转动同样圈数所需的脉冲数为FY= L/(E×H)×(360/3),已知L=140 mm、E=3.5 mm、H=20,计算得FY=240,即此脉冲数为FY分频网络的分频值。

3.4 分频网络设计

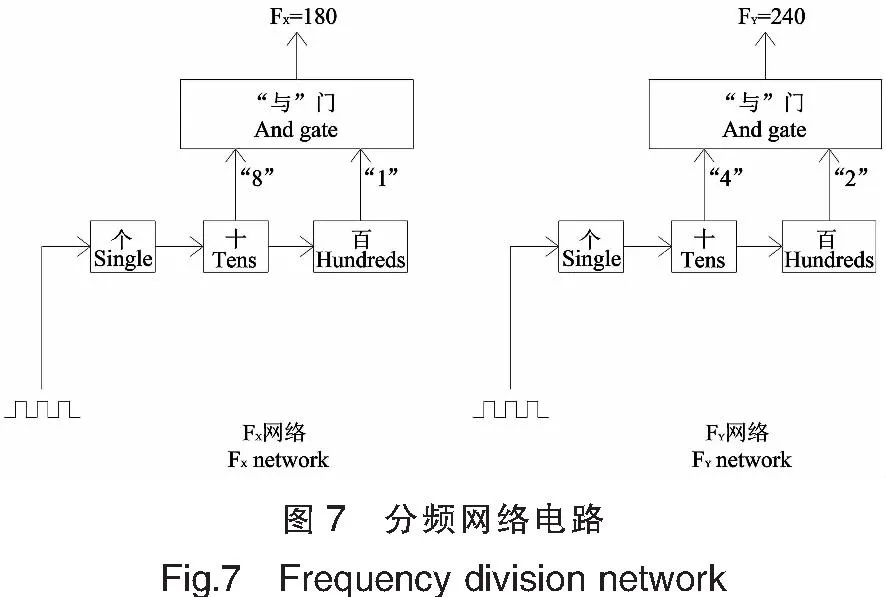

经计算,X、Y两个系统的分频值分别为180和240,均是3位数,使用3个十进制计数器(BCD)串联组成个、十、百三位数字。把代表BCD码各数位的相关输出端接入“与”门电路,当脉冲数达到分频值180或240时,“与”门电路输出的电位跳变信号使后续电路发生翻转。分频网络的电路如图7所示。

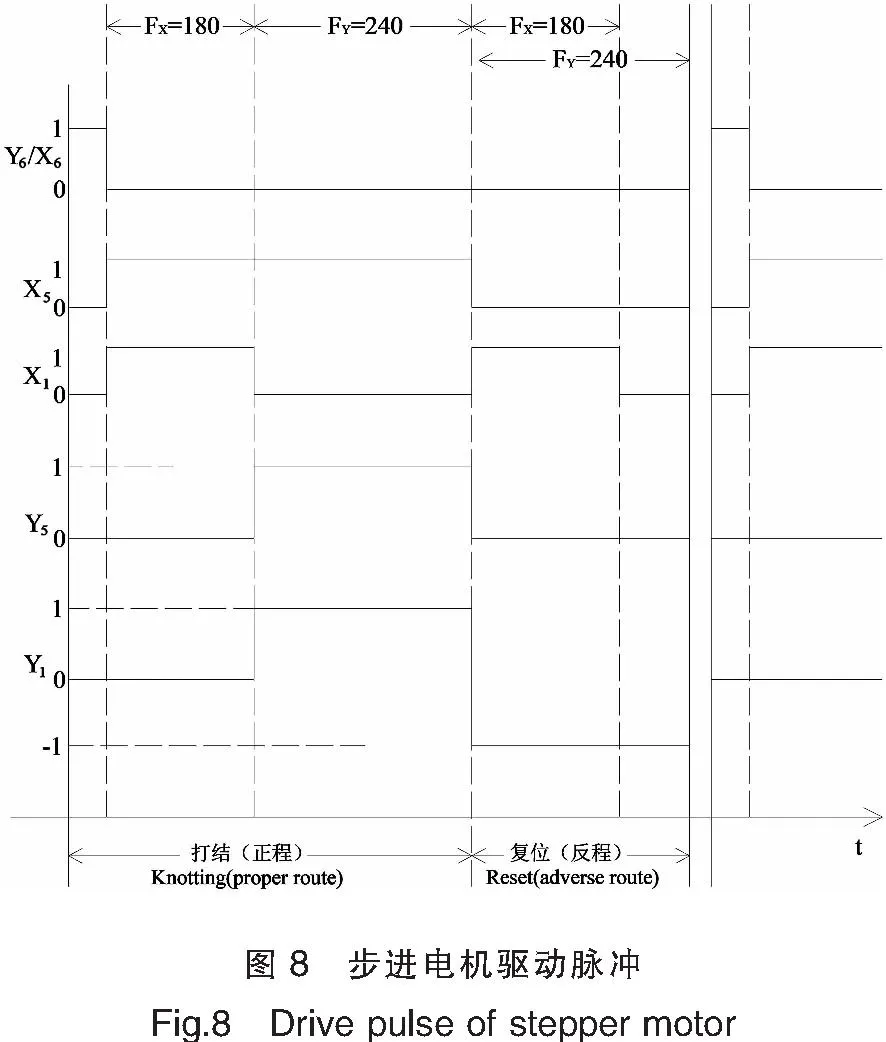

图8为完成一个海带打结动作所需的脉冲数。图8横坐标代表过程输入的脉冲数,纵坐标上的“0”代表停转,“1”代表运转,“-1”代表反转。完成一个海带打结,振荡器共计发出660个脉冲,其中X系统完成海带缠绕打圈需180个脉冲;Y系统完成穿梭打拔需240个脉冲;两系统复位共需240个脉冲,其中在第180个脉冲时,X系统复位到初始状态后停转,YL则继续平移,在第240个脉冲时到达原位。

4 作业及控制流程

本机的精准运行关键在于由数字电路组成的逻辑驱动电路。为满足成结机构特殊运行流程的要求,在逻辑电路中设置一些特殊的“门”,这些门电路没有现成的器件可供采用,只能将其他功能的电路经拆分、组合后使用。本机中的脉冲振荡器、综合门控电路、X系统门控电路和Y系统门控电路等均由这些门电路组成,其中“综合”仅表明功能的综合性,并非与某具体元件相对应。

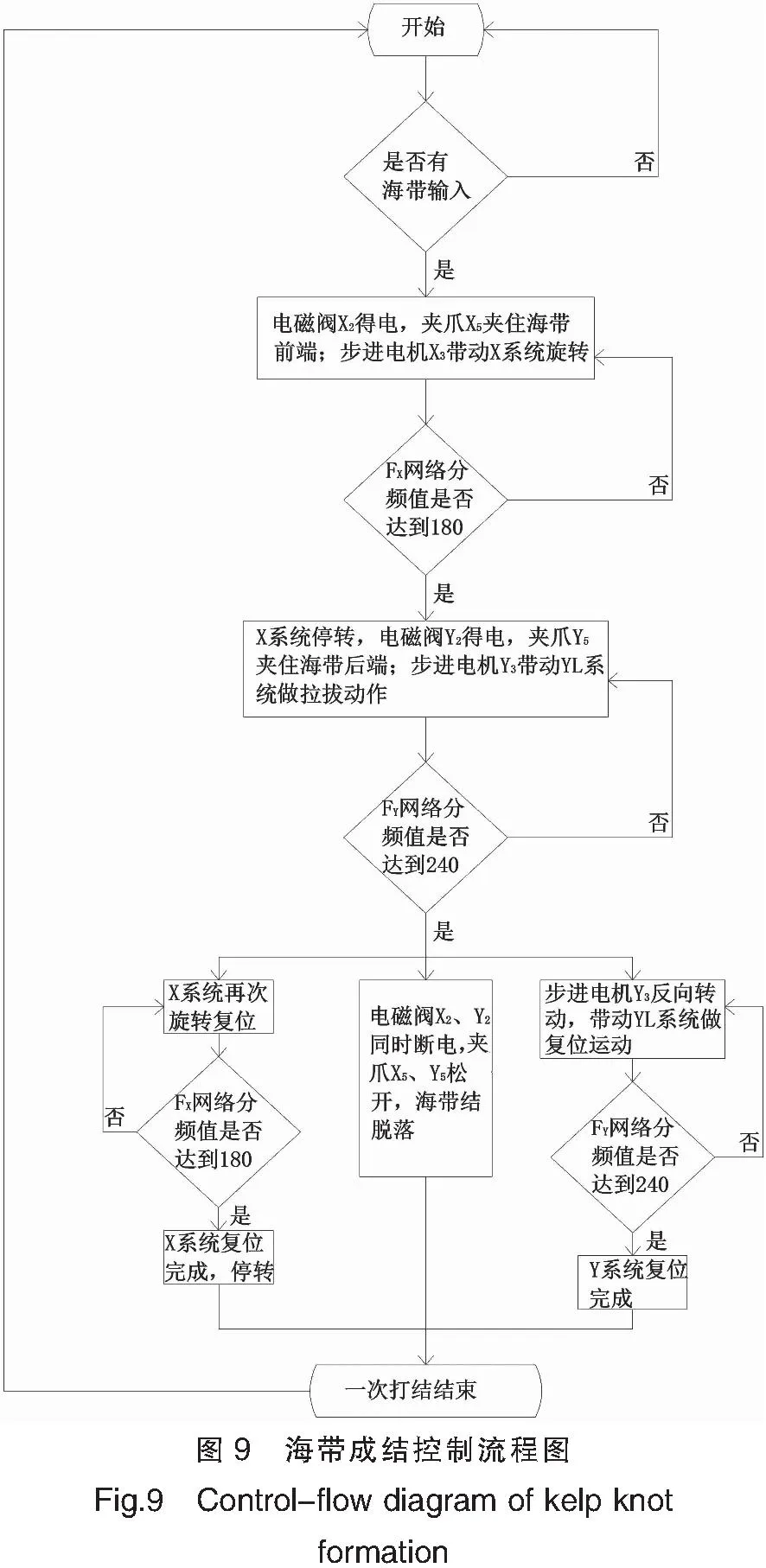

开机前,成结机构各部件处在初始位置,如图4所示。开机后,电路各部分处于伺服状态。此时,如果没有海带输进X系统夹头X5,红外发射、接收二极管Y6/X6将发出信号使监控触发电路,一方面让喇叭发声报警,另一方面停止振荡器的工作,使机构不运转。当有海带输进时,送料夹紧气缸A1驱动送料夹爪A3夹紧海带后,送料气缸A2驱动送料滑台A4带动送料夹爪A3将海带送至X系统夹头X5(图4),此时海带阻挡Y6/X6之间的光路,监控触发电路发生反转,喇叭失声,脉冲振荡器起振,促使电磁阀X2吸动夹爪X5夹住海带前端。在综合门控电路的控制下,脉冲信号只能先通过X系统的门控电路,驱动步进电机X3带动滚筒X1转动、缠绕、打圈。滚筒转动的位移量受FX分频网络控制,当分频值达到180时,海带后端陷进滚筒缺口(图4、图6)并横跨缺口,此时综合门控电路立即关闭X系统门控电路,X路脉冲信号中断,滚筒停转;同时,综合门控电路开启Y系统门控电路,Y路脉冲信号进入,一方面使电磁阀Y2通电生磁以吸动夹爪Y5夹住海带后端,并由切料气缸E驱动切刀E1将海带切断;另一方面驱动步进电机Y3带动YL开始后退拉拔(图4、图6)。YL后退的距离受FY分频网络控制,当分频值达到240时,YL后退至预定位置并压碰微动开关Y7触发相关电路,使电磁阀X2和Y2同时断电失磁,打开夹爪X5和夹爪Y5,从而完成脱料过程。同时,综合门控电路重新开启X系统门控电路,脉冲信号同时进入X、Y两个系统门控电路,其中步进电机X3重新转动(转向、转速均不变)复位,当FX分频网络分频值达到180时,回到初始位置并停转;步进电机Y3反向转动,当FY分频网络分频值达到预定值240时,回到初始位置并停转。两系统全部复位后,喇叭声重新响起,提示再次输送海带。控制流程图如图9所示。

5 验证与讨论

5.1 样机试验

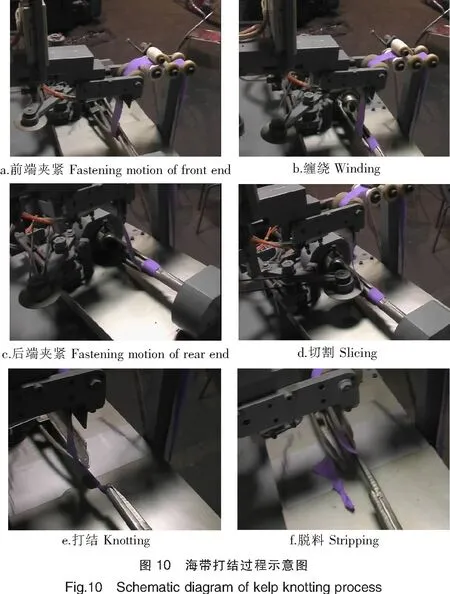

为检验所设计的海带打结机及控制系统的合理性与正确性,开展试验样机运行验证试验,试验地点为厦门市鑫诚气动液压公司,试验样机的驱动系统采用24 V直流电压供电。鉴于市售海带条均非标准品,长度和厚度不均匀且湿度存在差异,为保障验证试验连续稳定,本次试验采用厚度与宽度尺寸与市售海带条较为相近的无纺布条作为试验品。验证结果表明,试验样机能够实现试验品自动进给,在进料速度为0.1 m/s的情况下,成结率(打结成功次数/总打结次数)超过90%以上,打结速度为8~10个/min。图10为样机生产一个有结海带的全过程。

5.2 讨论

1)由于本试验使用的无纺布与实际生产的海带存在物理性能和力学性能上的差异,因此上述样机试验论证结果不能准确地反映实际结果,但仍可证明本设计基于仿生学原理设计的海带成结机构及其控制系统是可行的。

2)受试验条件限制,本研究前期未能开展海带物理力学性能测试,因此后期应进一步开展拉伸、摩擦等性能试验,探讨海带力学物理性能对打结速度和成结率的影响,为海带打结机各机构的材料选择提供参考。

6 结论

1)基于仿生学原理设计的海带成结机构,主要由成环机构、穿环机构和控制系统3部分组成,并经过试验品验证了该设计的合理性。

2)本文研制的样机经过试运行阶段的观测,虽能实现海带打结的基本操作,相关的运行程序也基本符合设计要求,但应进一步研究:(1)开展海带相关基本力学参数测试,为海带打结机与海带接触部件如夹爪的材料和运动速率设计提供依据;(2)以伺服电机代替步进电机,将开环控制改成闭环控制,提高控制精度和转速,从而提高打结速度;(3)使用气动手指取代自制夹爪,自带导杆气缸或双杆气缸取代自制导杆,并进一步完善控制电路的功能与结构,采用更高性能的PLC,在降低机械结构复杂程度、提升各动作稳定性的同时,进一步增加各动作的响应频次和加快动作速度,提高打结效率;(4)用于打结的海带条的预制备方法有待继续研究。