斜交钢箱梁桥顶推施工非对称受力的局部构造优化

2024-01-06姜锡东傅中秋刘慧丽李志成宣纪刚

姜锡东,傅中秋,杨 波,刘慧丽,李志成,宣纪刚

(1.浙江交工集团股份有限集团,浙江 杭州 310051;2.河海大学 土木与交通学院,江苏 南京 210098)

钢箱梁具有自重轻、抗扭刚度大以及跨越能力强等特点[1-3],在大跨径及中小桥梁上得到了广泛应用。顶推法相较于其他施工工法具有施工工期短、对桥下通航影响小以及绿色环保等特点,适用于跨越既有线路及航道的钢箱梁桥架设施工中[4-5]。为适应既有线路的走向和服从线路规划,跨越既有线路桥梁多为支承中心线与主梁中轴线不垂直的斜交桥,考虑到斜交桥在横隔板长度方向受力不均匀的现象[6]以及钢箱梁薄壁特征,采用顶推法施工对前端支点处的梁体受力状态具有不利影响[7],结构易发生弯曲、扭转、畸变和横向弯曲等现象[8-10],因此更加需要对其结构以及施工的安全性进行研究。在顶推施工最不利工况下,支承位置附近构件的受力最不利,为施工安全控制的关键因素,可以通过改变其布置形式和结构参数的方法改善梁体受力和变形状态[11]。

杨湛[12]在有限元模型的基础上进行了参数化分析,对不同曲率半径下不同横隔板构造参数对结构响应进行了研究,结果表明当横隔板厚度较小时,增加厚度可以显著提高抗扭性能。牛艳伟等[13]通过制作直桥钢箱梁节段缩尺模型进行试验,开展了横隔板布置形式对荷载横向分布的影响研究,结果表明跨中横隔板相较于端横隔板对荷载横向均匀分布的作用更为有效。张元海[14]基于畸变效应解析法,对直桥在不同横隔板布置形式下的简支箱梁畸变变形进行了研究,发现跨中布置横隔板会在减小畸变变形的同时增大畸变翘曲双力矩,恶化预应力混凝土箱梁的正截面开裂性。李宏江等[15]通过空间有限元分析的方法,开展了偏载作用下横隔板对直桥箱梁应力的影响研究,提出了适用于不同高跨比下横隔板最大间距的经验公式,大大简化了设计计算。张莉[16]综合分析了隔板数量、高跨比、宽高比等影响参数对简支钢箱梁畸变效应的影响,建议不同箱梁宽高比下的跨内横隔板数量的合理取值。综上所述,现有文献多集中于施加偏心荷载模拟直桥钢箱梁畸变,研究了横隔板布置形式、数量、间距对结构受力和变形的影响。斜交钢箱梁桥在顶推施工悬臂工况下也会发生畸变以及局部屈曲现象,目前关于这方面的影响还不明确,也没有针对斜交钢箱梁顶推施工最大悬臂状态下的受力状态进行结构设计优化。构件参数对钢箱梁整体刚度以及构件之间的受力状态至关重要,因此有必要开展顶推施工中构件参数对斜交钢箱梁桥受力特征影响分析。

以三跨连续斜交钢箱梁桥为背景,从钢箱梁局部结构设计的角度对斜交钢箱梁顶推施工最大悬臂受力状态进行优化研究,通过建立全桥有限元模型,开展斜交钢箱梁桥的受力特征以及构件构造参数对结构受力和位移的影响研究。通过提取不同顶推工况和横隔板厚度下的结构竖向位移和Mises应力,分析钢箱梁各构件应力以及主、导梁结构位移的变化规律,拟提出顶推施工悬臂段受力优化方案,为同类钢箱梁顶推施工提供参考。

1 斜交钢箱梁受力特征分析

1.1 有限元建模

以204国道阜宁花园至亭湖新兴段工程(亭湖段)YFTH3标段项目中的跨盐靖高速钢箱梁桥为背景进行研究,该桥为双幅三跨连续斜交钢箱梁桥,桥型布置为42 m+70 m+42 m,截面形式为单箱三室,梁高3.0 m,顶板宽18.05 m,底板宽17.02 m,顶板厚16 mm~28 mm,底板厚16 mm~28 mm,腹板厚16 mm~24 mm。顶板采用U形加劲肋,腹板采用板式加劲肋,底板采用纵向加劲肋。采用步履式顶推进行施工,钢箱梁前端最大悬臂值为36 m,尾端最大悬臂值为24 m。

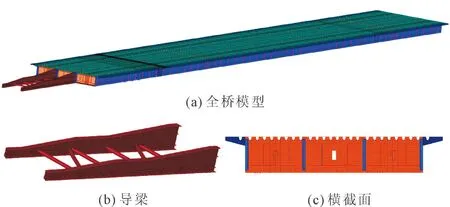

根据所依托的工程桥梁采用Abaqus建立模型并通过HyperMesh划分高质量网格,最后再导入Abaqus进行有限元分析。由于模型纵向尺寸较大,采用实体建模会导致后期计算量庞大,且全桥主要受力构件都为薄壁结构,因此采用壳单元对模型进行简化处理。采用S3R、S4R单元进行网格划分,网格标准尺寸为150 mm。模型材料根据实际工程采用Q345qD(主桥部分)和Q235qD(导梁部分),模型仅考虑钢材的弹性变形,采用理想弹性的本构关系。考虑到钢箱梁自重影响,钢材的弹性模量E=210 GPa,钢材质量密度为7.85×10-9t/mm3,重力加速度g=9.8 m/s2,泊松比v=0.3,模型如图1所示。根据顶推施工方法的特点,采用“梁不动墩动”的模拟方法来模拟钢箱梁在顶推施工过程中的移动行为。

图1 有限元模型

1.2 计算工况

根据依托项目的顶推施工流程,选取最大悬臂工况作为研究对象,将其分成4个小工况模拟钢箱梁在悬臂顶推的过程,得到悬臂顶推过程中的斜交钢箱梁桥的结构受力和位移变化规律,具体计算工况见表1。

表1 计算工况

1.3 受力特征分析

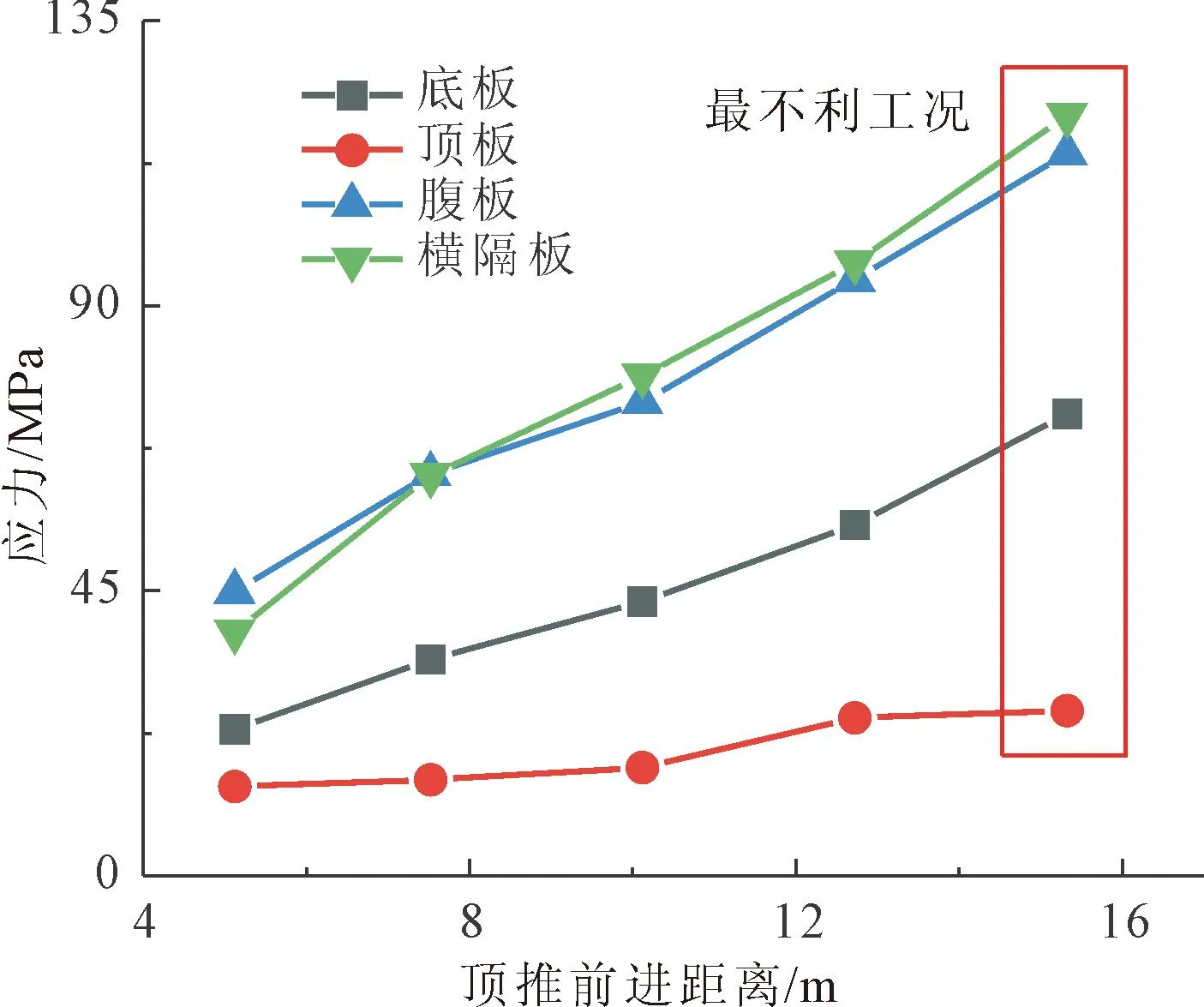

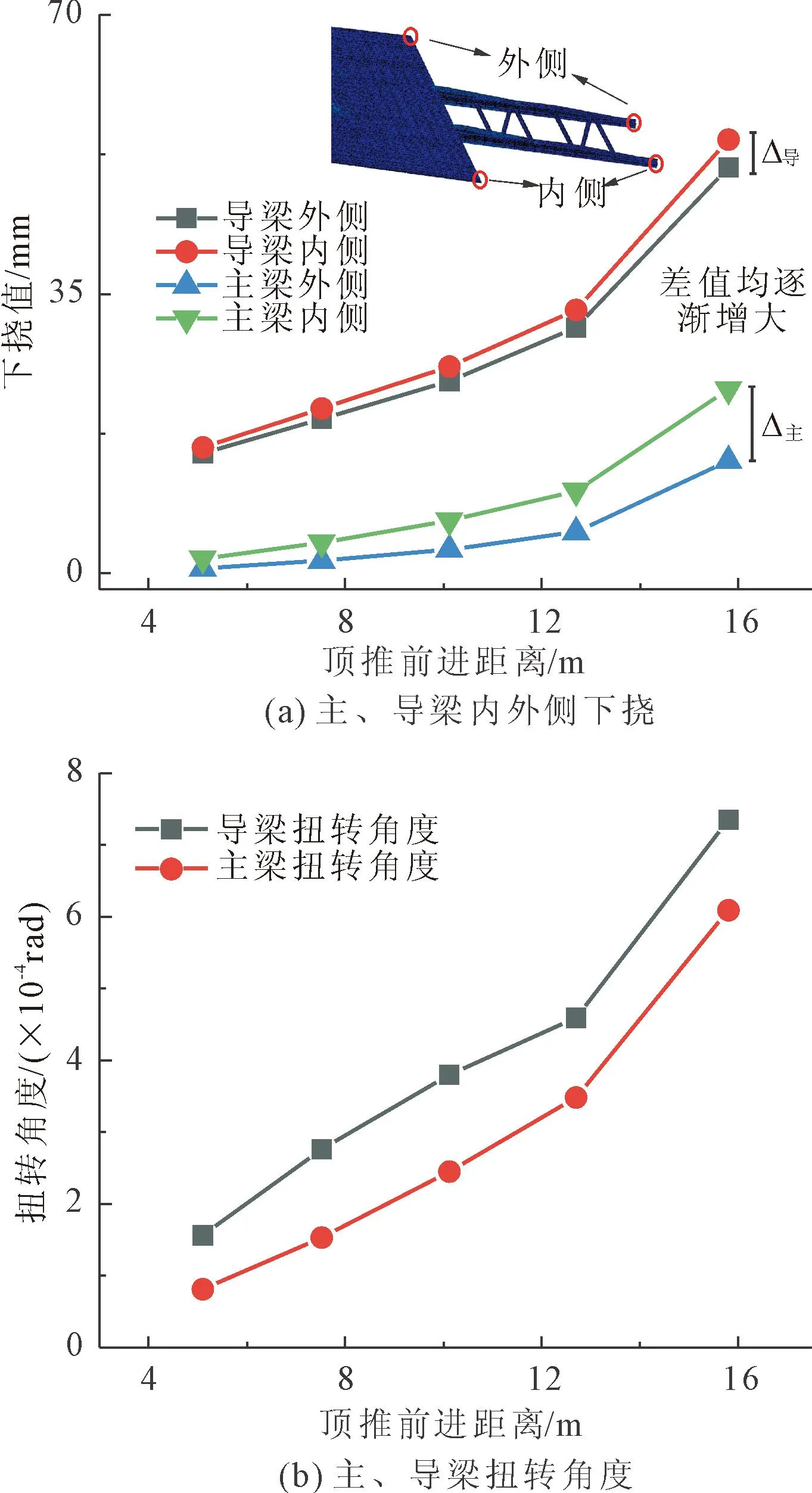

通过提取各工况下最大悬臂根部区域内外侧支承反力和主要构件(如顶、底板、腹板以及横隔板)应力峰值以及主、导梁内外侧位移值,分析得到结构受力和位移变化规律,见图2、图3、图4。

图2 临时支架内外侧支承反力

图3 构件Mises应力峰值

图4 主、导梁变形

由图2可知,内外侧反力数值及其差值均随着顶推距离大致呈线形增加,两者比值基本保持在1.83~1.84之间。内外侧支承反力差值的增大,导致整体受力更加不均匀,加剧支承位置局部应力集中。由图3中可知,各构件应力均大致呈线性上升的趋势,其中腹板和横隔板在各工况下的应力峰值基本相等且高于其它构件。底板、顶板、腹板以及横隔板板应力峰值分别增加了49.75 MPa、12.03 MPa、69.23 MPa和81.49 MPa,故横隔板应力峰值随顶推前进距离的变化最大,腹板次之,顶板最小。根据图4可知,随顶推距离的增加,主、导梁内外侧下挠值及其差值和扭转角度均逐渐增大,加剧了结构扭转变形。

根据钢箱梁顶推模型结果分析可知,斜交桥存在非对称受力现象,易于加剧支承位置的局部应力集中。在悬臂工况下钢箱梁主体发生扭转,对钢箱梁顶推施工和受力都十分不利,需对斜交钢箱梁在顶推施工中的受力进行优化研究。根据多位学者以板件厚度和材料弹性模量乘积作为板件刚度来衡量加固效果[17],可知厚度对构件刚度影响较大,故而研究构件厚度对斜交钢箱梁顶推受力状态的影响非常必要。

2 构件参数影响分析

2.1 工况设计

根据以上分析结果,开展主要构件厚度对斜交钢箱梁受力状态影响的研究,以最不利工况(钢箱梁向前顶推16 m)为模型边界条件,分别对悬臂段整体和根部区域构件进行优化对比。现以所依托工程下的各构件厚度值为基础值,分次增加相同厚度值,根据变化次数设置计算工况,具体见表2。

表2 构件厚度变化

2.2 悬臂段构件整体加厚

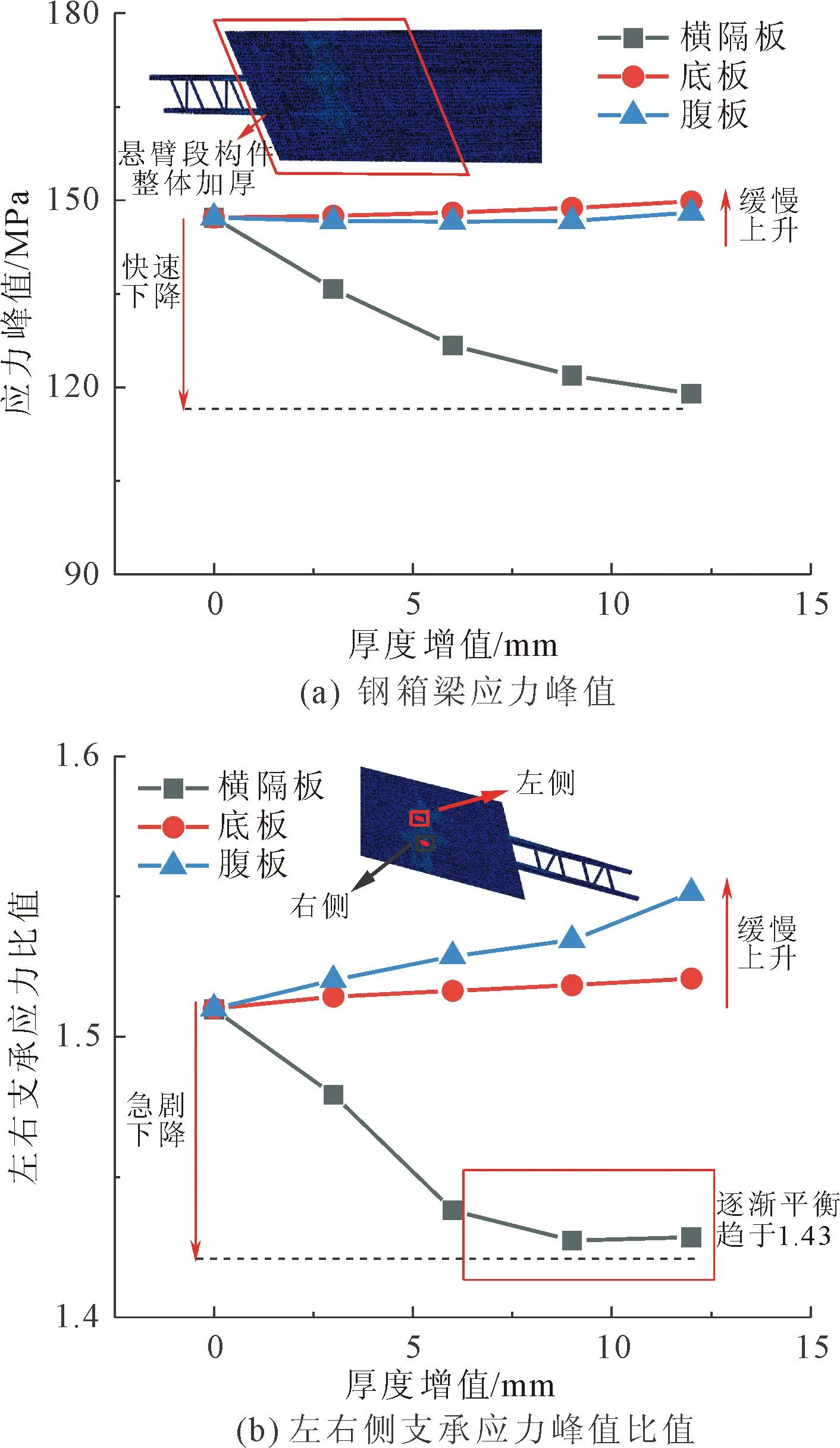

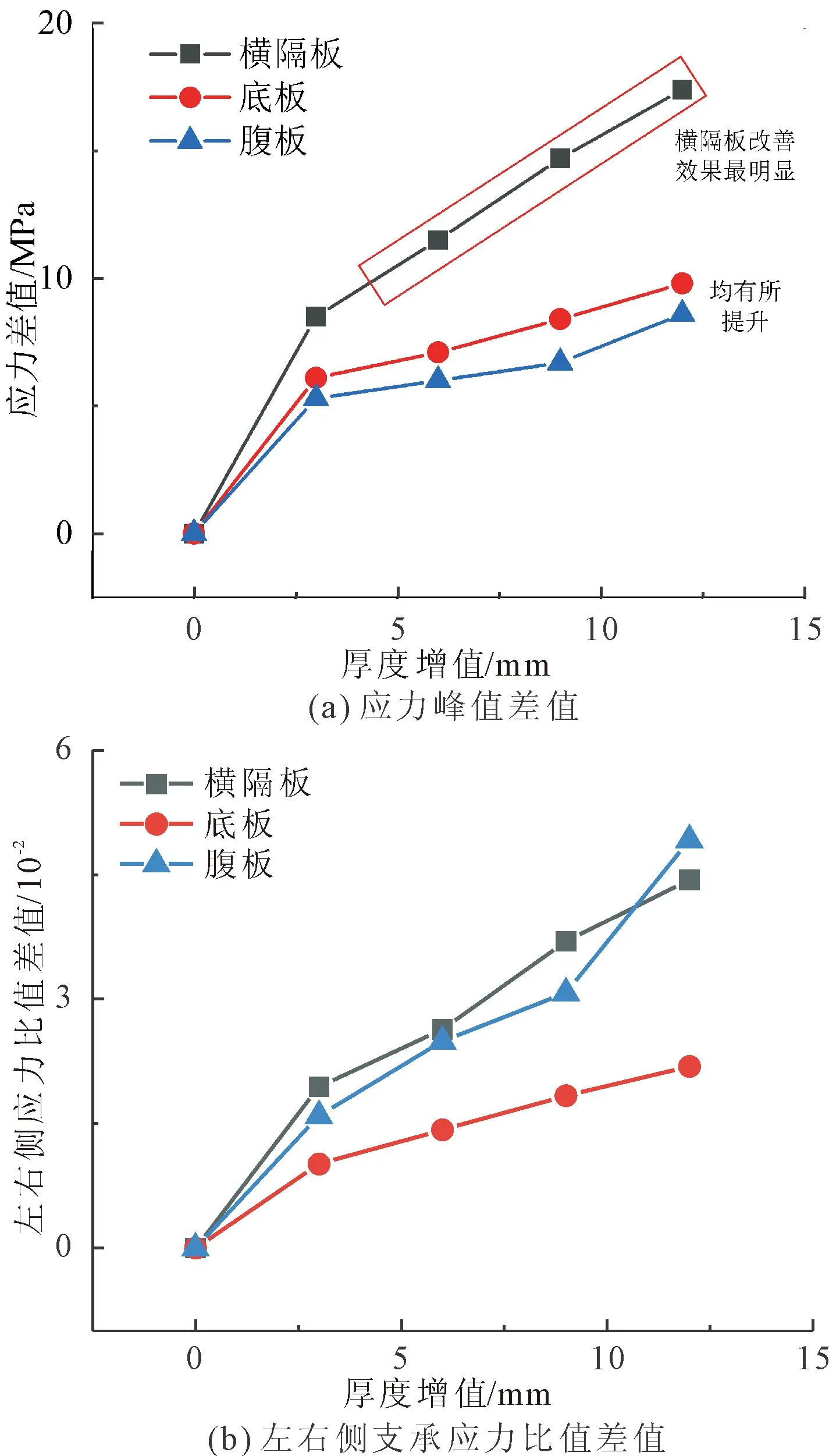

底板、腹板以及横隔板为钢箱梁顶推施工中的主要受力构件。通过提取不同厚度下的左右侧支承位置应力峰值进行对比,分析斜交钢箱梁非对称受力状态随构件厚度变化的影响规律,见图5。

图5 整体优化方案

根据图5可知,增加悬臂段整体的底板和腹板厚度,对结构刚度的提高效果小于其对自重影响,钢箱梁整体应力峰值和左右侧支承位置应力峰值比值呈缓慢的上升趋势。随着横隔板厚度的增加,钢箱梁整体应力峰值快速下降,左右侧支承位置应力峰值比值急剧减少并逐渐趋于1.43,故横隔板相对于其它构件可有效改善钢箱梁应力状态。在钢箱梁设计阶段可通过增加横隔板厚度的方法,改善斜交钢箱梁的非对称受力状态,缓解支承位置局部应力集中,提高钢箱梁施工的安全性。

2.3 悬臂段构件局部加厚

在悬臂段根部前后2.6 m范围内对各构件进行增厚优化处理,其它边界条件和提取方法与前文整体优化一致。局部优化结果如图6所示,与整体优化对比结果如图7所示。

图6 局部优化方案

图7 整体优化与局部优化对比

根据图6、图7可知,钢箱梁整体应力峰值和左右侧支承应力峰值比值均随各构件厚度的增加而减少,在相同厚度增值下局部优化的改善效果比整体优化提升了大约67%,并进一步减小了左右侧支承应力峰值比值。局部优化方案相对于整体优化方案大大降低了悬臂段构件厚度增值带来的自重,从而提高了构件厚度增值对钢箱梁受力状态的改善效果。故可在钢箱梁设计阶段采用悬臂段根部区域优化措施,改善斜交钢箱梁的受力状态,提高钢箱梁顶推施工安全性。

3 横隔板局部加厚影响分析

3.1 参数设置

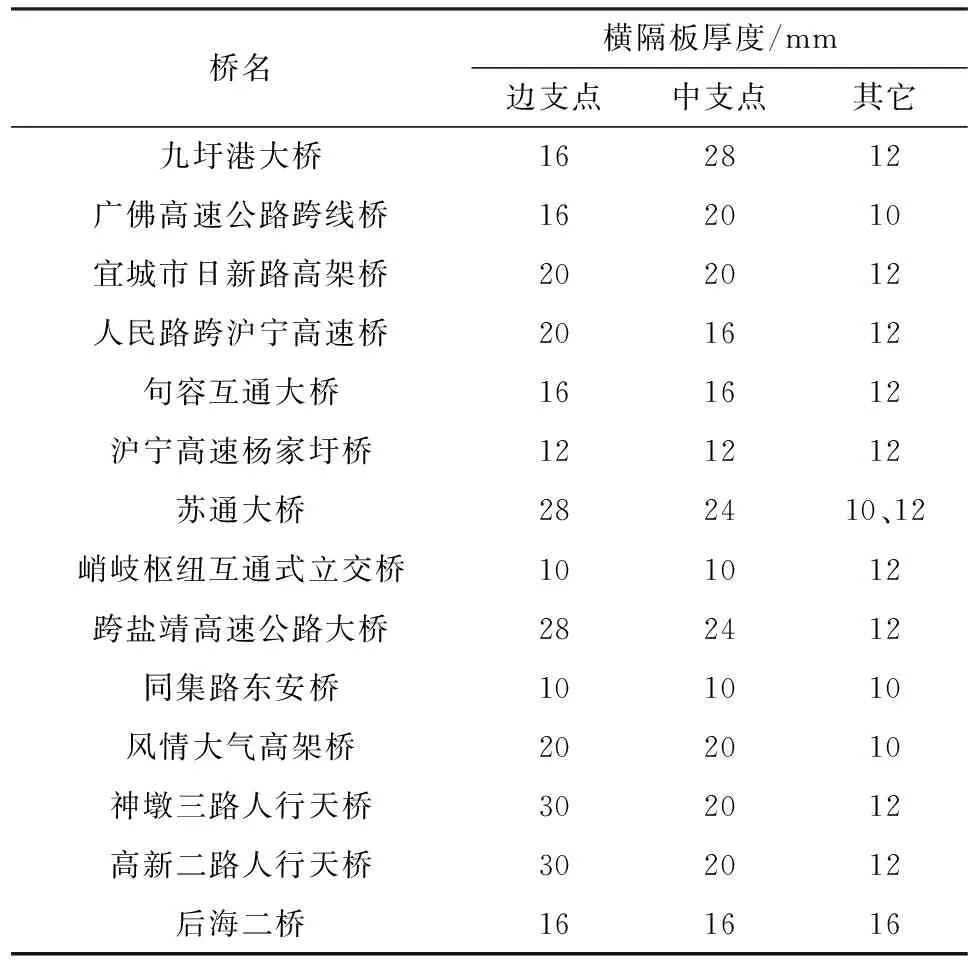

根据以上分析结果,对国内桥梁横隔板厚度设计取值进行调研,可知横隔板厚度取值主要集中在8 mm~28 mm,其中12 mm的数量最多,10 mm次之[11],已建钢箱梁桥横隔板厚度概况如表3所示。以横隔板厚度常用值12 mm为基础值进行调整,分别设置了0.5~3倍基础值进行对比研究。

表3 已建钢箱梁桥横隔板厚度概况

3.2 应力分析

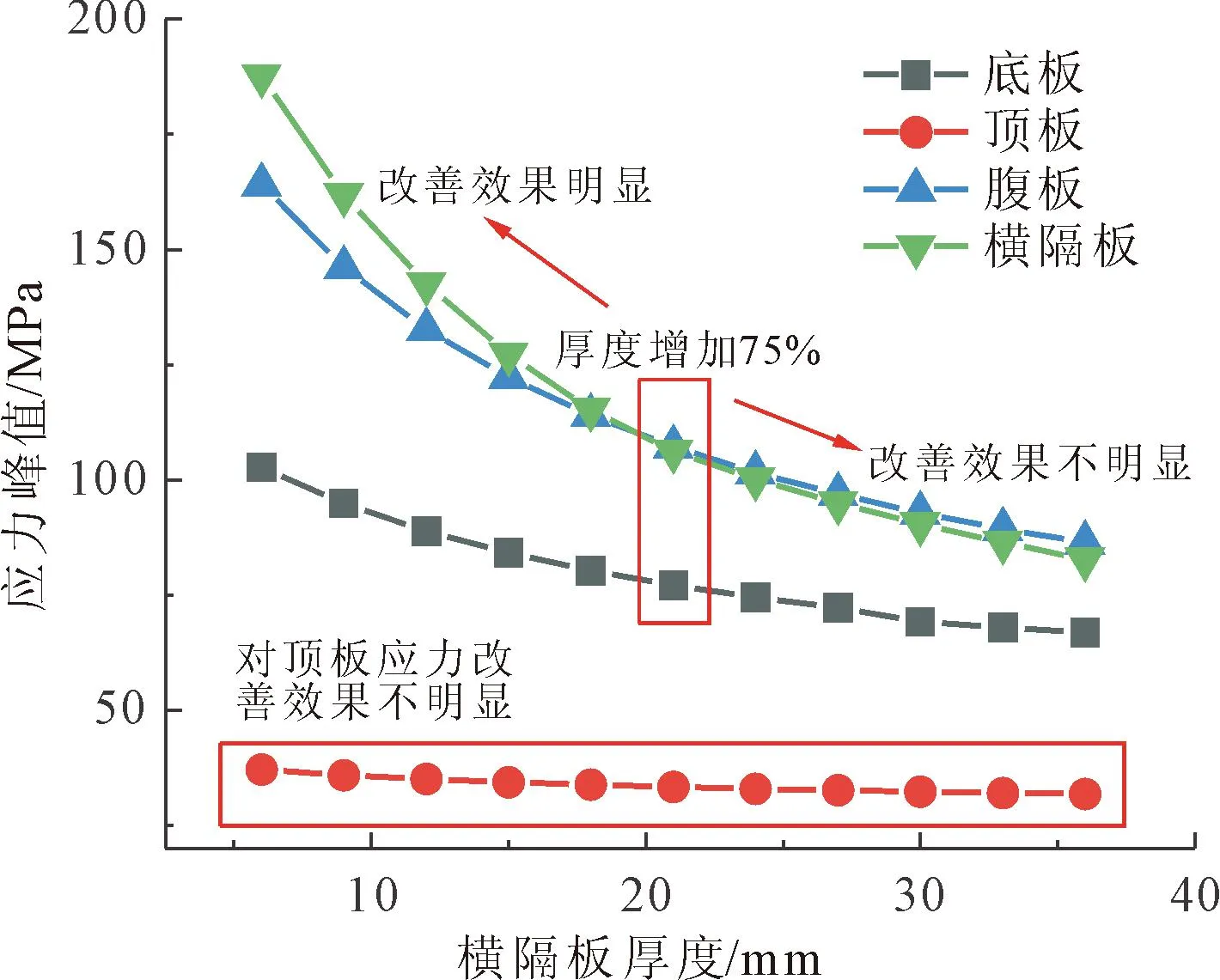

沿横隔板与底板交界线进行应力提取并对比分析,其左右侧支承位置应力峰值及其比值变化规律如图8所示,由于数据较多不宜观察,以0.50、1.25、1.75和2.25倍厚度时的横向应力分布为例如图9所示。

图8 横隔板厚度对两侧支承应力峰值的影响

图9 不同横隔板厚度的横向应力分布

由图8可知,增加横隔板厚度可降低钢箱梁左右侧支承位置处的应力峰值及其比值,在厚度大于21 mm后,改善效果较差。从图9可知,随着横隔板厚度的提高,主梁应力比值横向分布曲线整体上升,而峰值点随着横隔板厚度的增加而降低,从1.51逐渐降低到1.36,横隔板作为横向连接构件,具有增加整体刚度和防止过大的局部应力的作用。

根据结构力学理论,在不考虑其他因素的情况下,结构受力情况与各构件的相对刚度值密切相关,故从图10中可知,其他区构件应力峰值因横隔板刚度的增大而降低。从变化曲线各点切线值可知横隔板厚度对底板和腹板应力峰值的影响随厚度的增加而降低,最终趋于平衡,在横隔板厚度增值大于基础值的75%时,增加横隔板厚度对底板和腹板的应力峰值已无明显改善效果。故增加横隔板厚度可提高钢箱梁应力在横桥向分布的均匀性,改善斜交钢箱梁非对称受力特征带来的局部应力集中现象,提高了结构的安全性。

图10 各构件最大应力

3.3 结构位移分析

根据前文斜交钢箱梁受力特征分析可知,斜交钢箱梁在顶推施工到产生悬臂节段时悬臂节段会产生下挠以及扭转,该节对不同横隔板厚度下主梁下挠值和扭转角度的变化规律进行研究,提取到的主梁位移以及计算得到的扭转角度如表4所示。

表4 不同横隔板厚度下的悬臂段两侧位移

由表4可知,主梁左右两端下挠值及其差值均随着横隔板厚度的增加而降低,其下降趋势逐渐平缓,在厚度值为21 mm后,改善效果不明显,扭转角度与主梁两侧位移差值呈正比关系。故增加横隔板厚度可以降低主梁扭转角度,即增加主梁抗扭刚度。在横隔板厚度增值小于75%时,增加横隔板厚度对主梁下挠值有明显改善效果,增值大于75%后改善效果不明显,若还采取相同方式,则达不到理想效果。

4 结 论

基于有限元模拟研究了斜交钢箱梁桥的受力特征。通过改变构件参数分析了其对斜交钢箱梁桥结构Mises应力和竖向位移的影响,提出了改善斜交钢箱梁顶推施工中悬臂段局部受力的优化方案,结论如下:

(1) 斜交钢箱梁桥的结构受力呈非对称状态,主梁悬臂根部内外侧支承反力差值较大,且梁体发生扭转,容易加剧局部应力集中。从顶推工况应力分析可知,横隔板应力最大,腹板与横隔板基本一样,后依次为底板和顶板,在现场施工时应对横隔板和腹板重点监测。

(2) 在悬臂段构件参数优化方案中,改变底板和腹板厚度引起的斜交钢箱梁整体应力降幅仅在5%左右,可忽略不计。提高横隔板厚度可降低钢箱梁整体应力峰值达31%,并能有效改善斜交钢箱梁的非对称受力状态,缓解支承位置局部应力集中,实桥可考虑在设计阶段对悬臂段根部横隔板进行局部加厚以优化结构受力。

(3) 当横隔板设计厚度大于现阶段实桥统计常用厚度值(12 mm)的75%时,对钢箱梁整体的应力峰值和非对称受力状态已无明显改善效果。故在钢箱梁设计阶段不宜过度增加横隔板厚度,以节省建设费用,避免材料浪费现象。