激光熔覆HSS涂层滚滑动摩擦磨损及热疲劳损伤研究

2024-01-06何云斌柯庆镝

何云斌, 柯庆镝, 蔚 辰

(合肥工业大学 机械工程学院,安徽 合肥 230009)

0 引 言

轧辊作为轧钢设备的核心消耗部件,轧辊的状态和寿命决定着轧钢效率和产品质量。 由于热轧辊在轧制过程中承受巨大的挤压应力、剪切应力及冷热循环造成的热应力,轧辊极易产生疲劳失效,降低使用寿命。 因此轧辊必须具备耐磨、耐蚀、抗热疲劳等综合性能,以保证轧制效率和产品质量。 轧辊失效部位主要分布在表面,且工作层只占轧辊总质量的10%~15%,因此退役后的轧辊具有很高的再制造价值,对其进行再制造修复具有良好的经济、环境和社会效益。

目前常用的再制造修复方法有等离子喷焊、热喷涂、堆焊、激光熔覆等,其中利用激光熔覆技术制备的涂层具有稀释率低、热影响区小、与基体呈冶金结合、成形质量好等优点,可显著提高基体的耐磨性、耐蚀性、耐热性。 文献[1]通过激光熔覆技术制备的高速钢(high-speed steel,HSS)涂层组织致密、无气孔、裂纹,且具有较强的耐磨性;文献[2]在高铬铸铁轧辊上激光熔覆50%Cr3C2和50%的Ni-Cr合金粉末,优化工艺参数后熔覆层硬度和耐磨性得到显著提高;文献[3]为延长轧辊使用寿命,通过正交试验和灰色关联分析法得到激光熔覆再制造最优工艺参数,结果表明优化参数后的涂层稀释率降低、硬度和耐磨性明显提高;文献[4]为提高铸轧辊辊套的使用寿命,在辊套表面激光熔覆钴基合金,结果表明熔覆层具有优异的耐高温摩擦磨损性能。

磨损作为轧辊的主要失效形式,目前已有学者对轧辊磨损行为进行了研究。 文献[5-6]研究高钒高速钢在常温轧制条件下的磨损行为,研究表明高钒高速钢主要是接触疲劳磨损,且滑动率对其摩擦磨损行为有显著影响;文献[7]研究滚滑动热磨损条件下离心铸造生产的高速钢和铸铁的磨损性能,结果表明高接触温度导致硬质氧化层的形成,可明显降低磨损率;文献[8]在400、500、600 ℃干燥和湿润环境下,研究工作辊用高速钢的摩擦磨损与氧化之间的关系;文献[9]在25、500 ℃下研究激光熔覆HSS涂层和铸造高速钢的滑动磨损性能,结果表明磨损机制主要以磨粒磨损、黏着磨损和氧化磨损为主;文献[10]研究热轧工作辊不同材料的磨损情况,结果表明相比于高铬铸铁、无限冷硬铸铁,由于HSS具有较高的热硬度,磨损率明显降低;文献[11]通过激光熔覆技术在1045碳钢上制备M2高速钢涂层,利用销盘磨损试验机研究了M2高速钢涂层耐磨性和磨损机理,结果表明M2高速钢涂层的磨损以磨粒磨损、黏着磨损和氧化磨损为主;文献[12]研究CaTi改性高硼高速钢的高温磨损行为,结果表明,在常温和200 ℃下高速钢主要是粘着剥落,在600 ℃高温下主要是氧化剥落。

虽然不少学者对轧辊用高速钢的耐磨性能做了一些研究,但关于其在滚滑动摩擦磨损及热疲劳损伤方面的研究很少。 因此本文采用激光熔覆技术在球墨铸铁上制备高速钢涂层,并通过模拟热轧工作辊实际工况,研究表面接触温度对高速钢涂层滚滑动摩擦磨损及热疲劳损伤的影响。

1 试 验

1.1 试验材料

激光熔覆粉末为成都华寅粉体科技有限公司生产的W6Mo5Cr4V4高速钢粉末,粒径为53~150 μm,具体化学成分及其质量分数见表1所列。 所用基体材料为热轧辊芯部常用的球墨铸铁QT700-2,尺寸为φ37 mm×50 mm。 激光熔覆前用丙酮和无水乙醇对基体进行除污处理,暖风吹干后预热至200 ℃,粉末放入干燥箱内进行干燥备用。 熔覆设备采用南京辉锐光电科技有限公司开发的激光设备,激光器为美国IPG公司生产的YLS-4000-S2T光纤激光器。 激光熔覆时采用正交试验优化后的工艺参数,激光功率为1 300 W,扫描速度为720 mm/s,送粉速度为14 g/min,搭接率为50%,光斑直径为3 mm,喷嘴高度为9 mm,保护气体氩气流量为4 L/min。 通过线切割将试样进行切割,磨抛后用4%硝酸酒精侵蚀制取,并用XDS-3MET型金相显微镜对其显微组织进行观察。

表1 M4高速钢粉末的化学成分及其质量分数 %

1.2 磨损试验

磨损试验在高温滚滑动摩擦磨损与热疲劳试验机上进行,试验机工作原理如图1所示。

图1 磨损试验机工作原理

试件辊为560 ℃一次回火后的HSS涂层,尺寸为φ40 mm×10 mm,加载辊为45号钢,尺寸为φ60 mm×15 mm。 采用感应加热铜管将加载辊加热至950 ℃左右,采用红外测温枪和红外热成像仪进行测温。 试验载荷为2 500 N,此时接触应力约为700 MPa,与实际轧制压力接近。 轧制过程中存在轧辊转动、轧件运动及自身金属塑性变形流动,会导致滑动现象的出现,本文取滑滚比为5%。 通过前期试验,高速钢涂层分别在轧制转速为5、10、20 r/min的条件下进行磨损试验,此时涂层表面接触温度分别约为440、525、580 ℃,与热轧工作辊实际表面接触温度一致[13]。 试验过程为5 000 r/次,共计20 000 r。 采用3D激光测量显微镜测量和观察磨损表面轮廓及粗糙度。 使用扫描电子显微镜(scanning electron microscope,SEM)进行磨损表面形貌的表征,应用SEM上配备的能谱仪(energy dispersive spectrometer,EDS)测定磨损表面的化学成分。

2 试验结果

2.1 显微组织与维氏硬度

回火后的高速钢涂层横截面显微组织如图2所示。 从图2可以看出,涂层无孔洞、裂纹等缺陷,涂层和基体呈良好的冶金结合。 采用SEM和EDS表征高速钢涂层中不同碳化物的尺寸、形态、元素分布,如图3所示。

图2 高速钢涂层显微形貌

图3 涂层SEM照片和EDS面扫描图像

由图3可知:涂层显微组织主要由马氏体基体、残余奥氏体和MC和M2C碳化物等组成;其中MC碳化物呈粒状、条状,富含V;而M2C碳化物呈块状、层状形态,富含W、Mo。

HSS涂层回火后横截面的维氏硬度HV0.5分布如图4所示。

图4 涂层维氏硬度分布

从图4可以看出,涂层维氏硬度分为熔覆区、热影响区及基体3部分。 涂层维氏硬度明显高于热影响区和基体的硬度,分布较为均匀,平均维氏硬度为823 HV0.5。 涂层维氏硬度较高的原因是其在快速冷凝过程晶粒生长较慢,细小且致密。 此外涂层内固溶了较多合金元素,组织为大小均匀的等轴晶,且组织主要由马氏体基体和由各种金属元素形成的碳化物组成,如MC、M2C。 涂层结合处硬度较高,主要是在激光束高能量下基体被加热,体内的球状石墨发生扩散,与涂层内的合金元素结合生成了较硬的碳化物。 热影响区维氏硬度较基体有所提高,主要是激光熔覆时该区域温度迅速升高,冷却过程中组织发生了马氏体相变,晶粒细化,维氏硬度提高。 因此,在马氏体强化、细晶强化、固溶强化及MC等硬质碳化物的综合作用下,涂层维氏硬度得到明显提高。

2.2 摩擦因数及磨损量

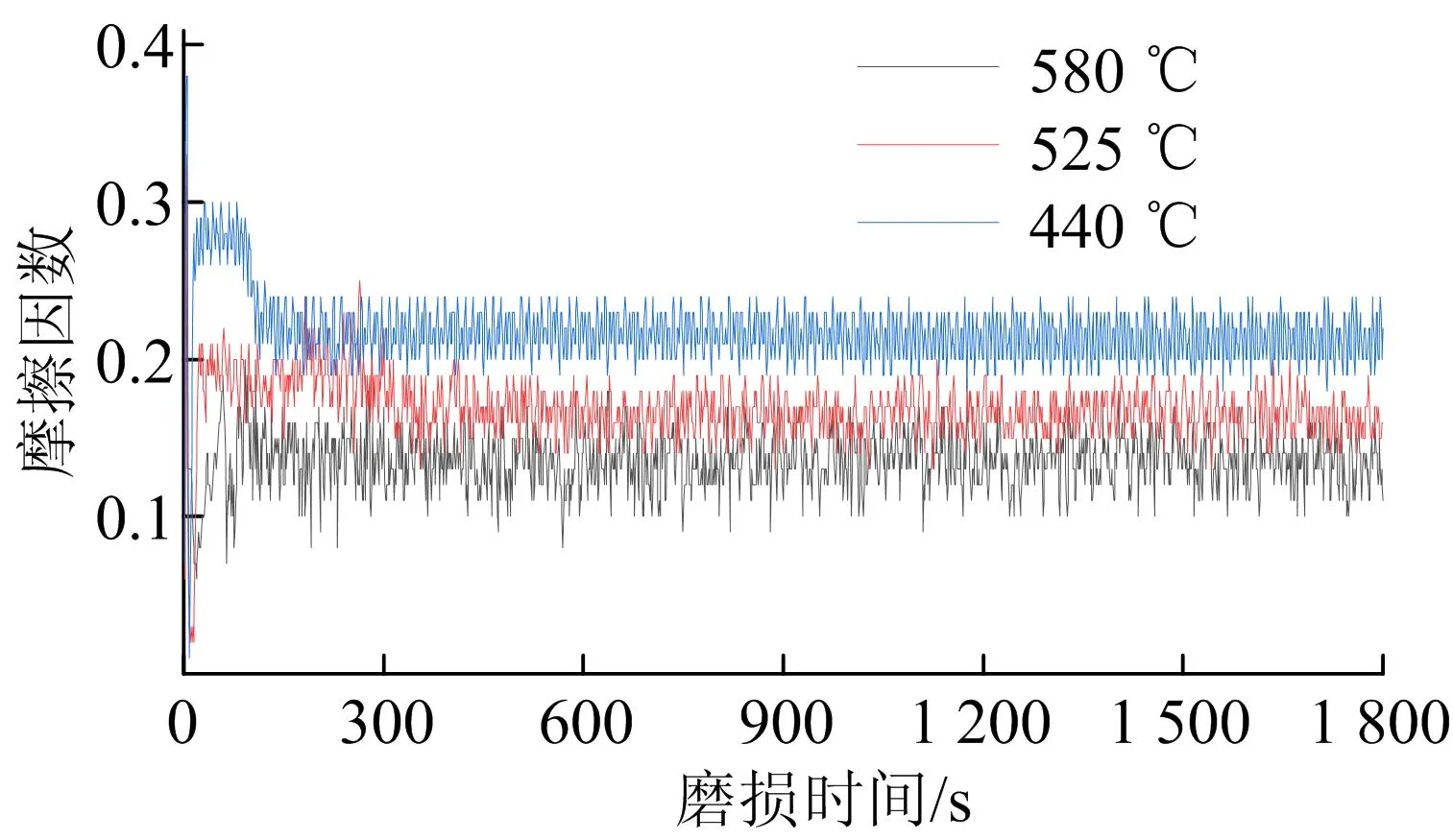

HSS涂层在不同表面接触温度下磨损时的摩擦因数如图5所示。

图5 不同表面接触温度下涂层摩擦因数

从图5可以看出,摩擦因数曲线均可分为2个阶段:初始磨合阶段和稳定磨损阶段。 在初始磨合阶段,由于涂层表面存在刀痕,有较多裸露的颗粒,同时涂层表面存在一定起伏,导致涂层的摩擦系数较高且波动较大。 经过一段时间的磨合后,涂层表面被磨平,在200 s左右各摩擦因数均进入了稳定磨损阶段。 通过计算磨损试验200 s后各摩擦因数平均值,可得涂层表面接触温度分别为440、525、580 ℃时,稳定磨损阶段HSS涂层平均摩擦因数分别约为0.22、0.17、0.13。 表明随涂层表面接触温度的升高,摩擦因数逐渐减小,这与HSS涂层表面生成的氧化膜面积增大有关。

不同表面接触温度下涂层磨损量随循环次数的变化如图6所示。

图6 不同表面接触温度下涂层的磨损量

由图6可知,表面接触温度分别为440、525、580 ℃时,涂层总磨损量分别为166、86、55 mg,涂层在不同表面接触温度下的磨损量均较少,说明高速钢涂层具有很好的高温耐磨性。 表面接触温度为525、580 ℃时,涂层磨损量较小,表面接触温度为440 ℃时,磨损量相对较多,主要是温度较高时涂层表面生成了氧化膜,起到保护作用,有效降低了磨损率。 在3种不同表面接触温度下,随着磨损时间的推移,磨损量近似为线性关系,说明涂层处于稳定磨损阶段。

2.3 磨损机制分析

涂层初始表面三维形貌与不同表面接触温度下HSS涂层磨损表面三维形貌如图7所示。 涂层初始表面粗糙度为0.838 μm。 涂层表面接触温度分别为440、525、580 ℃时,磨损后其表面粗糙度分别为0.756、0.494、0.255 μm。 HSS涂层磨损后的SEM形貌如图8所示。

从图8可以看出,表面接触温度为440 ℃时,涂层磨损较为严重,磨损表面有明显基体被磨损后形成的黑色凹坑及裸露在外面的白色碳化物,涂层主要是疲劳磨损和轻微氧化磨损。 表面接触温度为525 ℃时,磨损表面主要有疲劳鳞片、显微裂纹以及氧化剥落,其磨损机制为疲劳磨损和氧化磨损,主要是由于涂层表面部分氧化膜脱落破碎,其与45号钢上脱落的氧化铁皮碎片共同磨损试样。 表面接触温度为580 ℃时,涂层表面生成了致密、稳定的氧化膜,对涂层具有良好的保护作用,因此涂层磨损轻微,只有少量片状剥落,其磨损机制以氧化磨损为主。

采用SEM附带的EDS对涂层磨损表面进行面扫描分析可知,高速钢涂层磨损表面发生了不同程度的氧化,表面氧化情况如图9所示。 涂层磨损后表面主要及其质量分数见表2所列,涂层表面接触温度分别为440、525、580 ℃时,磨损表面氧元素质量分数分别为5.8%、10.9%、13.8%,这表明涂层磨损表面氧化程度随表面接触温度升高而增加。

表2 涂层磨损表面主要元素质量分数 %

不同表面接触温度下涂层磨损表面的X射线衍射(X-ray diffraction,XRD)分析结果如图10所示。

由图10可知,涂层表面接触温度为440 ℃时,磨损表面主要由α-Fe及碳化物组成。 涂层表面接触温度为525、580 ℃时,由于高速钢涂层表面生成了一定面积的氧化膜,涂层磨损表面主要由Fe2O3、Fe3O4和各种合金碳化物组成。

3 分析与讨论

热轧辊氧化膜开裂和剥落由内因和外因组成。 内因主要是氧化膜和金属基体热膨胀系数不一样,在轧制过程中轧辊处于冷热循环的工作环境,氧化膜容易产生热应力,当热应力累积到一定程度后,氧化膜内产生裂纹。 在挤压应力、剪切应力、摩擦力的外因作用下,裂纹加速扩展,最后在轧辊与轧件间的摩擦磨损过程中逐渐脱落破碎。 在轧辊实际轧制过程中,高速钢轧辊氧化膜的形成和剥落是一个动态的平衡过程,氧化膜的存在降低了摩擦因数、减小了磨损量,但同时氧化膜的剥落过程带走了轧辊工作层材质,造成氧化磨损。

在不同表面接触温度下,高速钢涂层试样磨损量都比较少。 这是由于高速钢涂层中存在大量高温耐磨性强的MC等硬质碳化物,其抵抗塑性变形能力强,有效防止了轧制材料对涂层基体的过度磨损。 此外,在水冷的情况下,涂层表面生成了一层水膜,导致涂层表面粗糙度减小,摩擦力减小,磨损减轻。

随着表面接触温度的升高,涂层表面氧化程度增加,氧化膜面积增大,摩擦因数变小,磨损减轻,磨损量减少。 涂层表面接触温度为440 ℃时,磨损量相对较多。 主要是由于在大的接触应力下相对较软的马氏体基体磨损较多,脱落的基体金属碎片与45号钢脱落的氧化铁皮碎片及其他磨粒共同磨损试样,试样磨损较为严重,涂层表面MC等硬质碳化物逐渐裸露出来,表面粗糙度增大,摩擦力增大,涂层磨损量增多。 涂层表面接触温度为525、580 ℃时,磨损量少,表面粗糙度小。 主要是由于在较高温度下涂层表面生成了较为均匀致密的氧化膜,改善了涂层表面状态,表面粗糙度减小,降低了摩擦因数、抑制了磨粒的犁削作用,涂层磨损减轻和氧化膜的生成共同降低了涂层的磨损量。 因此,涂层表面的氧化膜起到了较好的减磨作用,有效降低了磨损率。

4 结 论

本文利用激光熔覆技术在球墨铸铁表面制备M4高速钢涂层,并对其进行显微组织和显微硬度分析。 此外,通过模拟热轧精轧轧辊实际工况,研究表面接触温度对高速钢涂层摩擦磨损及热疲劳损伤的影响,结论如下:

1) 采用激光熔覆技术制备的高速钢涂层无孔洞、裂纹等缺陷,组织致密,与基体之间呈良好的冶金结合。 涂层主要由马氏体基体、残余奥氏体和MC、M2C等碳化物组成。

2) 在不同表面接触温度下进行磨损试验,涂层表面均有不同程度的氧化。 在一定表面接触温度范围内,温度越高,氧化程度越高,氧化膜越均匀、致密,涂层磨损量越小。 涂层表面接触温度分别为440、525、580 ℃时,磨损表面氧元素质量分数分别为5.8%、10.9%、13.8%。

3) 高速钢涂层在表面接触温度为440 ℃时,磨损机制主要为疲劳磨损; 525 ℃时,涂层磨损机制表现为疲劳磨损、氧化磨损; 580 ℃时,涂层主要以氧化磨损为主。