新型MG700高强锚杆用钢控轧控冷工艺研究

2024-01-06张红旭王奇凯任志峰潘丽芳2b刘光明王敏

张红旭, 王奇凯, 任志峰, 潘丽芳,2b, 刘光明, 王敏

(1. 山西建邦集团有限公司,山西 临汾 043000;2. 太原科技大学,a. 材料科学与工程学院,b. 安全与应急管理工程学院, 太原 030024;3. 北京科技大学金属冶炼重大事故防控技术支撑基地,北京 100083)

煤矿巷道支护方式已从传统的木支护、砌碹支护发展到型钢支护和锚杆支护,其中,锚杆支护是最为经济有效的一种支护方式[1-6]。常用的锚杆材料包括Q235、MG335、MG400、MG500 以及MG600 等钢种,其中包含普通强度、高强度、超高强度(屈服强度≥600 MPa)系[7-13]。当前我国煤矿开采深度以8~12 m/a的速度增加,国内很多地区煤矿开采深度已经达到1 000 m,未来20 年我国煤矿开采深度预计会达到1 500~2 000 m。深部开采必然会加大巷道支护的难度,开采现场容易出现冲击矿压、危害元素腐蚀、围岩大变形、强烈底鼓等问题[14],浅层开采中使用的普通强度锚杆材料已经不能满足煤矿深部开采的要求,目前Q235 钢作为巷道支护材料在国内外各大煤矿的应用逐渐减少,中高强度MG500 锚杆钢已逐渐成为主流的锚杆支护材料[3,7]。

面对煤矿领域深部开采的发展趋势,世界各国也在不断研发超高强度的支护材料,以满足开采深度增加带来的对高强支护材料性能的更高要求。其中,澳大利亚已开发出屈服强度750 MPa、抗拉强度900 MPa 以上的锚杆,英国已开发出屈服强度720 MPa以上的锚杆,美国已开发出屈服强度689 MPa以上的锚杆等[15]。我国目前市场上支护材料性能最高的是MG600锚杆钢[7,10],其屈服强度可达600 MPa,但是其已经无法满足日益复杂的深部开采的要求,且我国煤矿深部开采的环境要比欧美国家更复杂[16],普遍存在冲击矿压、围岩大变形等问题,国内部分企业及科研团队提出通过调质热处理的方式生产MG700 高强锚杆钢[17-20],但是实际生产中存在着成本高、生产周期长等问题。本文通过低合金化结合控轧控冷技术研究了700 MPa 高强锚杆钢生产的全流程理论和工艺,并进行了工业化试生产。本研究可以为高强锚杆钢的高效生产提供理论支撑和实践经验。

1 实验部分

1.1 钢种成分设计

项目团队前期通过控轧控冷工艺对材料的微观组织和晶粒结构进行调控,在不增加合金成分体系的情况下成功研发了高强度70 盘条,其强度超过了1 060 MPa,面缩率不小于30%,性能较普通70 盘条强度有了显著提升。因此,在设计新型MG700 高强锚杆钢生产工艺时,充分利用了70 盘条研发方面的技术和经验,在成分设计方面加入适量元素钒(V),通过控轧控冷工艺调控钒的析出物达到细化组织晶粒、提高强度和韧性的目的;同时,钒和碳元素形成的碳化物,可提高抗氢腐蚀能力,显著改善深部开采时支护用锚杆的抗氢腐蚀性能指标。

新型MG700高强锚杆钢成分设计参照国家煤炭行业标准《树脂锚杆第2 部分:金属杆体及附件》(MT/Z 146.2-2011),确定在新型MG700 高强锚杆钢的断后伸长率不小于15%的前提下,屈服强度要求不低于700 MPa,抗拉强度要求不低于890 MPa。基于上述要求,化学成分(质量分数,下同)设计如下:C:0.06%~0.08%、Si:0.80%~0.90%、Mn:1.5%~1.7%、Cr:0.45%~0.55%、V:0.12%~0.30%、[N]:0.015%~0.060%、P≤0.025%、S≤0.025%、[O]≤0.002 5%、余量为Fe和不可避免的残余元素。

1.2 工艺方案设计

MG700 锚杆钢工艺设计为:转炉冶炼→钢包脱氧、合金化→LF 精炼→全保护连铸→铸坯检查→加热炉加热→控制轧制→轧后控制冷却。重点探讨控制轧制和控制冷却的调控对MG700锚杆钢性能的影响规律。

为制定MG700 锚杆钢合理的控制轧制工艺参数,借助热力模拟机模拟了不同变形温度下MG700锚杆钢的再结晶行为,实验方案如图1(a),研究了MG700 锚杆钢的合理粗轧及中轧温度区间;为制定MG700 锚杆钢合理的控制冷却工艺参数,设计了连续冷却转变实验,实验方案如图1(b),研究了MG700锚杆钢的连续冷却转变规律。随后,用4%硝酸酒精溶液侵蚀样品20 s 后,采用Leica 光学显微镜对不同冷却速率下的微观组织进行观察和分析。在上述实验的基础上,基于MG700 锚杆钢化学成分设计试制3个炉次的铸坯,结合设计的控制轧制和控制冷却工艺进行工业实验轧制,并对实验批次的产品性能进行跟踪取样和评价。

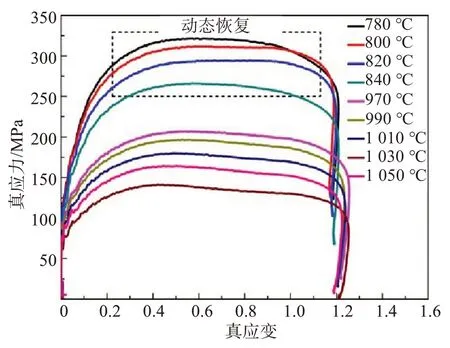

2 实验结果

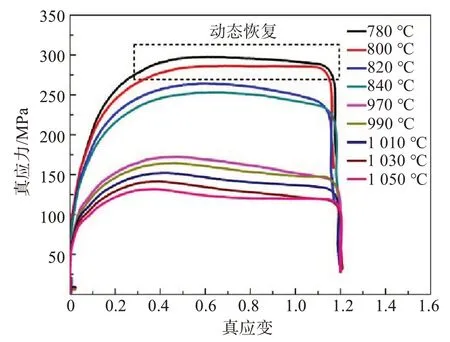

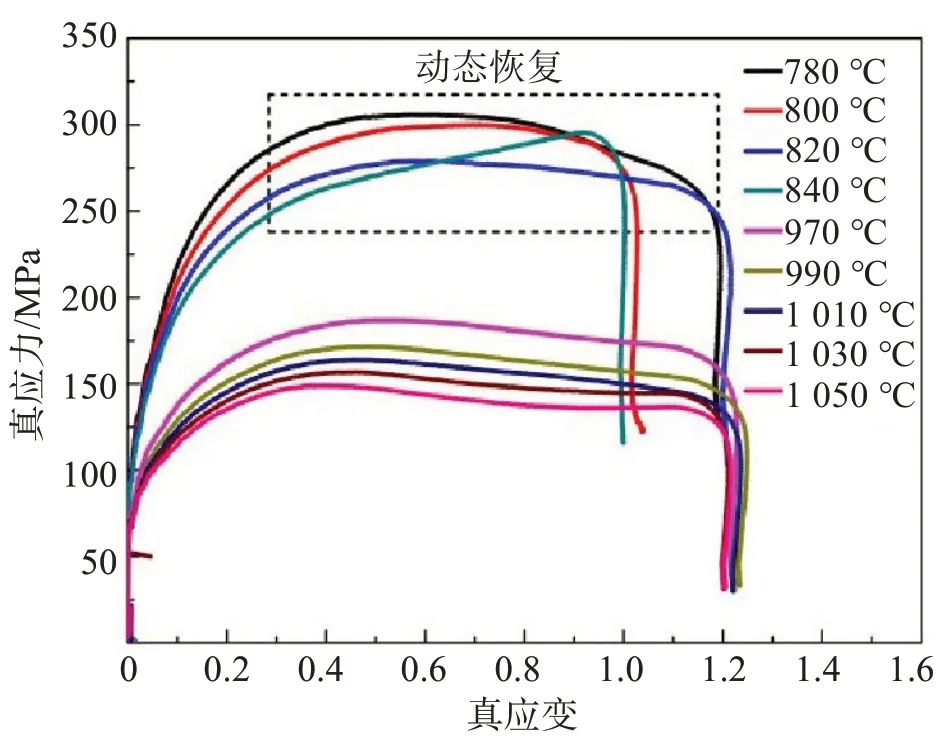

不同应变速率下实验钢的“真应力-真应变”曲线如图2—图4 所示。结果表明,同一应变速率下,随着变形温度的增加,MG700 锚杆钢变形的峰值应力明显下降。当应变速率为5 s-1,变形温度为780~800 ℃时,“真应力-真应变”曲线呈现动态恢复型曲线特征;变形温度为820~1 050 ℃时,“真应力-真应变”曲线呈现动态再结晶型曲线特征。当应变速率为10 s-1,变形温度为780~840 ℃时,“真应力-真应变”曲线呈现动态恢复型曲线特征;变形温度为970~ 1 050 ℃时,“真应力-真应变”曲线呈现动态再结晶型曲线特征。当应变速率为20 s-1时,同10 s-1的特征类似,变形温度为780~840 ℃时,“真应力-真应变”曲线呈现动态恢复型曲线特征;变形温度为970~1 050 ℃时,“真应力-真应变”曲线呈现动态再结晶型曲线特征。为获得尺寸细小并且处于充分硬化状态的奥氏体,参考应变速率为20 s-1时的“真应力-真应变”演化规律,确定MG700 锚杆钢的粗轧及中轧温度区间为970~1 050 ℃,精轧温度区间为800~840 ℃。

图2 应变速率为5 s-1时,“真应力-真应变”关系曲线Fig.2 The “true stress-true strain” relationship curve when the strain rate is 5 s-1

图3 应变速率为10 s-1时,“真应力-真应变关系曲线”Fig.3 The “true stress-true strain” relationship curve when the strain rate is 10 s-1

图4 应变速率为20 s-1时,“真应力-真应变”关系曲线Fig.4 The “true stress-true strain” relationship curve when the strain rate is 20 s-1

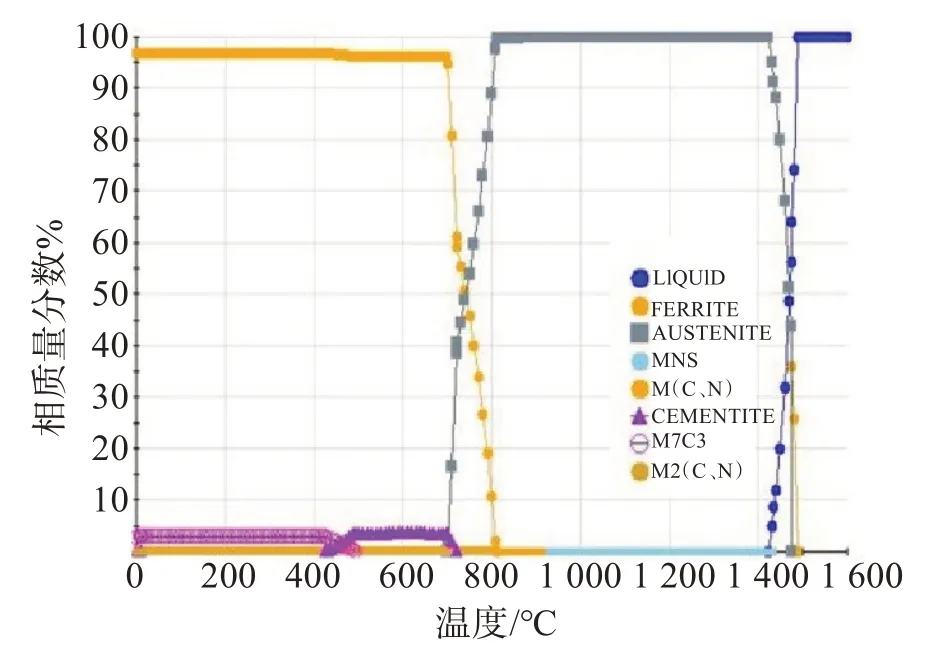

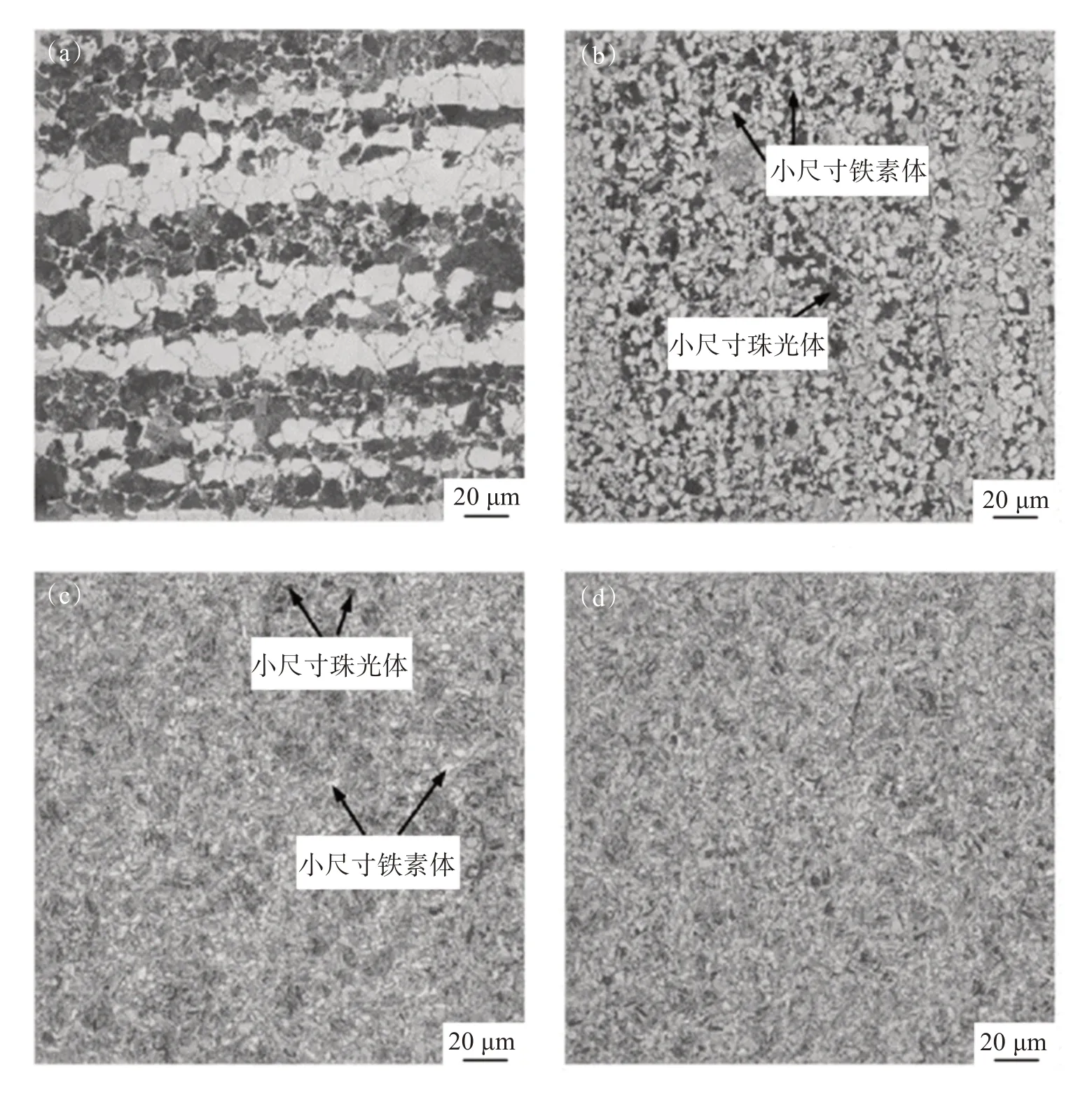

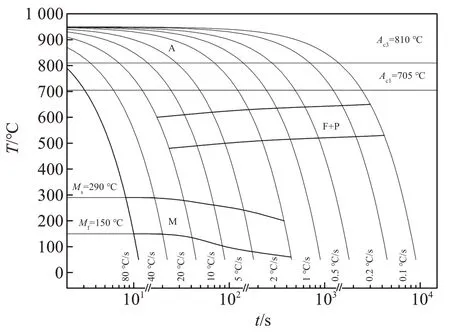

图5 所示为MG700 锚杆钢平衡转变相图,结果表明,MG700 锚杆钢A3温度约为810 ℃。图6 所示为不同冷却速率下MG700 锚杆钢的微观组织特征。结果表明,在0.1 ℃/s和2 ℃/s的冷却速率下,MG700锚杆钢的显微组织主要为铁素体和珠光体,不同冷却条件下珠光体形态、尺寸及体积分数存在差异,如图6(a)和图6(b)所示。当冷却速率提高至10 ℃/s时,MG700锚杆钢的显微组织主要为铁素体、珠光体和马氏体的混合组织,铁素体和珠光体的体积分数较少,如图6(c)所示。当冷却速率大于20 ℃时,MG700锚杆钢的显微组织为马氏体,如图6(d)所示。

图5 MG700锚杆钢平衡转变相图Fig.5 Phase diagram of the equilibrium transformation of MG700 anchor steel

图6 不同冷却速率下MG700锚杆钢的微观组织特征:(a)冷却速率为0.1 ℃/s;(b)冷却速率为2 ℃/s;(c)冷却速率为10 ℃/s;(d)冷却速率为20 ℃/sFig.6 Microstructure characteristics of MG700 anchor steel at different cooling rates: (a) cooling rate 0.1 ℃/s;(b) cooling rate 2 ℃/s; (c) cooling rate 10 ℃/s; (d) cooling rate 20 ℃/s

图7 所示为基于相变实验结果绘制的MG700 锚杆钢连续冷却转变曲线(CCT 曲线)。结果表明,MG700 锚杆钢中出现贝氏体或马氏体等非铁素体、珠光体组织的临界冷却速率约为2 ℃/s,MG700锚杆钢的临界淬火速度约为20 ℃/s。为了确保相变产物全部为铁素体和珠光体组成的复相组织,中轧和精轧间采用穿水冷却,水冷的温度区间为820~850 ℃,精轧后采用空气冷却。

图7 MG700锚杆钢连续冷却转变曲线Fig.7 Continuous cooling transformation curve of MG700 anchor steel

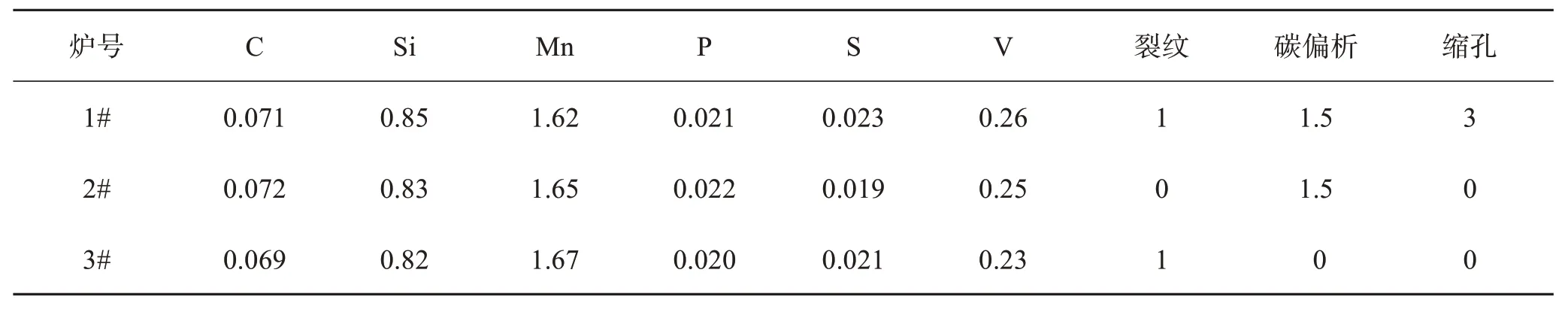

基于设计的MG700 锚杆钢化学成分范围,工业试制了3 个炉次的铸坯,表1 所列为铸坯成分和微观缺陷。结果表明,加入金属元素钒后对于铸坯成分控制精度无明显影响,成分控制精确、稳定性良好,同时铸坯氧含量还可以稳定降低到0.002%以下。低倍缺陷主要表现为2 个炉次的裂纹,2 个炉次的碳偏析、1 个炉次的缩孔,其中第1 炉次出现了3种低倍缺陷,且缩孔等级达到了3 级,其原因在于该炉为连铸机停浇后开浇的第1炉,拉速不稳且中间包预热不均匀。从开浇第2炉开始,试样成分及微观缺陷均趋于稳定(见表1 中的第3 炉数据)。因此,适量添加元素钒对于炼钢生产工艺无明显影响,铸坯质量缺陷问题较少,且合金成分波动小,控制精度高。

表 1 铸坯成分和缺陷分析Table 1 Chemical composition and casting defect analysis of the steel billet

选择1#炉次进行小规模试制生产。开始轧制前,清空加热炉,并将加热炉温度调至1 050 ℃,待稳定后,装入MG700锚杆钢铸坯,铸坯在加热炉内保温1.5 h 后进行轧制,开轧温度控制在奥氏体转变温度以上(约970~1 050 ℃),中轧至精轧穿水冷却段温度控制在820~850 ℃,目的是使材料温度快速下降,使细小的奥氏体组织保留下来。精轧后采用空气冷却,使材料缓慢冷却至较低温度区间,保证最终得到由铁素体和珠光体组成的复相组织。产品下线之后抽取7 炉的产品,每炉选头、中、尾3 个试样进行实验。其中4 炉进行时效10 d 和下线性能对比,3 炉进行时效30 d和下线性能对比。

3 结果与讨论

3.1 钢种力学性能分析

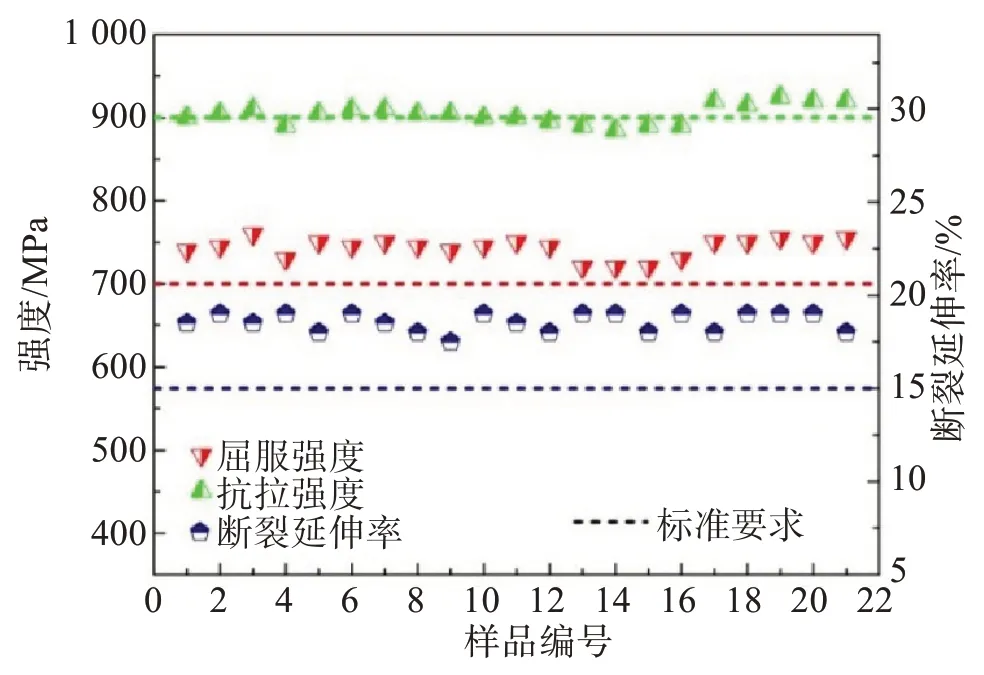

图8 所示为控轧控冷后MG700 锚杆钢下线力学性能分布。结果表明,所有试样断面收缩率均达标(≥15%),且屈服强度均大于700 MPa,有部分试样的抗拉强度没有达到900 MPa 的预期目标。结合上述微观缺陷的分析结果可知,该炉次铸坯的微观裂纹和缩孔较多,同时生产过程中出现过堆钢操作,部分铸坯存在质量缺陷导致试样的抗拉强度未达标。

图8 MG700锚杆钢下线力学性能分布Fig.8 Distribution of mechanical properties of MG700 anchor steel when offline

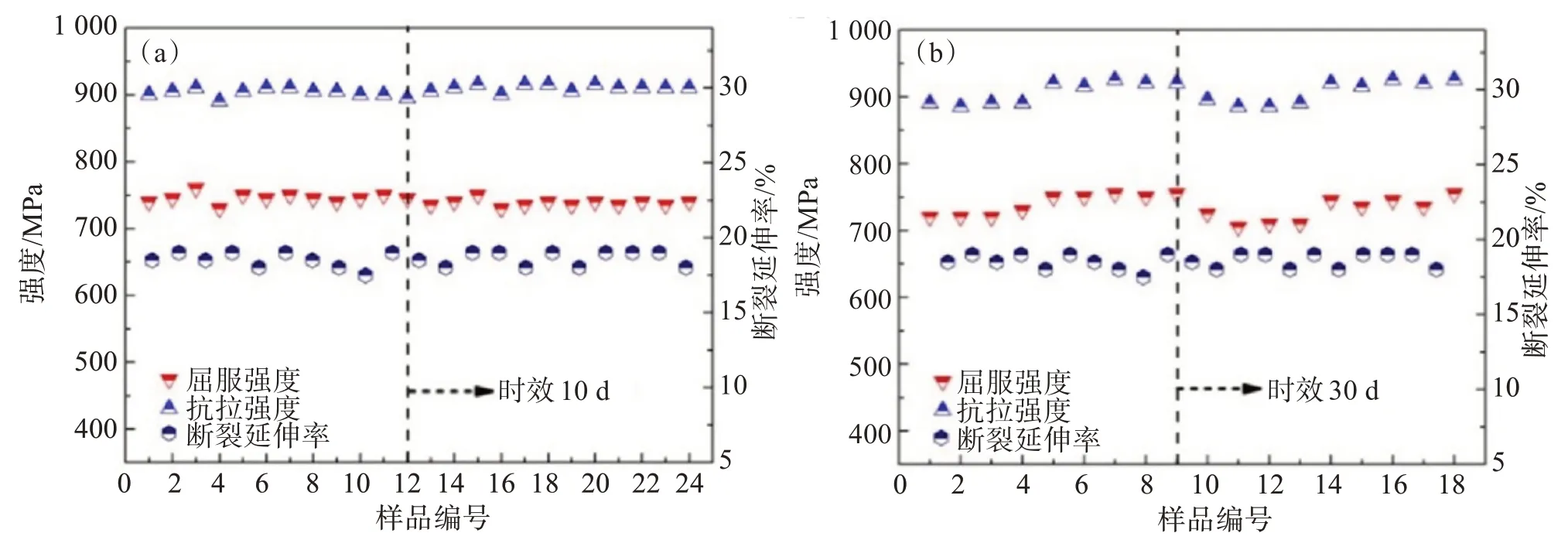

图9 (a)展示了时效10 d 后和下线产品力学性能的对比结果。结果表明,时效10 天后产品屈服强度存在小幅降低趋势,但仍旧可以保持在700 MPa 以上;抗拉强度略有升高,可以保持在900 MPa 以上;断面收缩率基本稳定在17.5%以上。图9(b)展示了时效30 d 后和下线产品力学性能的对比结果。结果表明,时效30 d 后产品性能基本处于稳定状态,屈服强度稳定在700 MPa 以上,相较于下线产品的屈服强度有所下降,但和时效10 d 的屈服强度相比差别不大;断后伸长率基本稳定在17.5%以上;时效30 d 后的抗拉强度和下线产品相比无明显变化。这表明试制生产的MG700 锚杆钢力学性能稳定,环境因素对力学性能无明显影响。

图9 时效时间对MG700锚杆钢力学性能的影响:(a)时效10 d;(b)时效30 dFig.9 Effect of time on the mechanical properties of MG700 anchor steel:(a) duration 10 d; (b) duration 30 d

3.2 钢种微观组织及亚结构特征分析

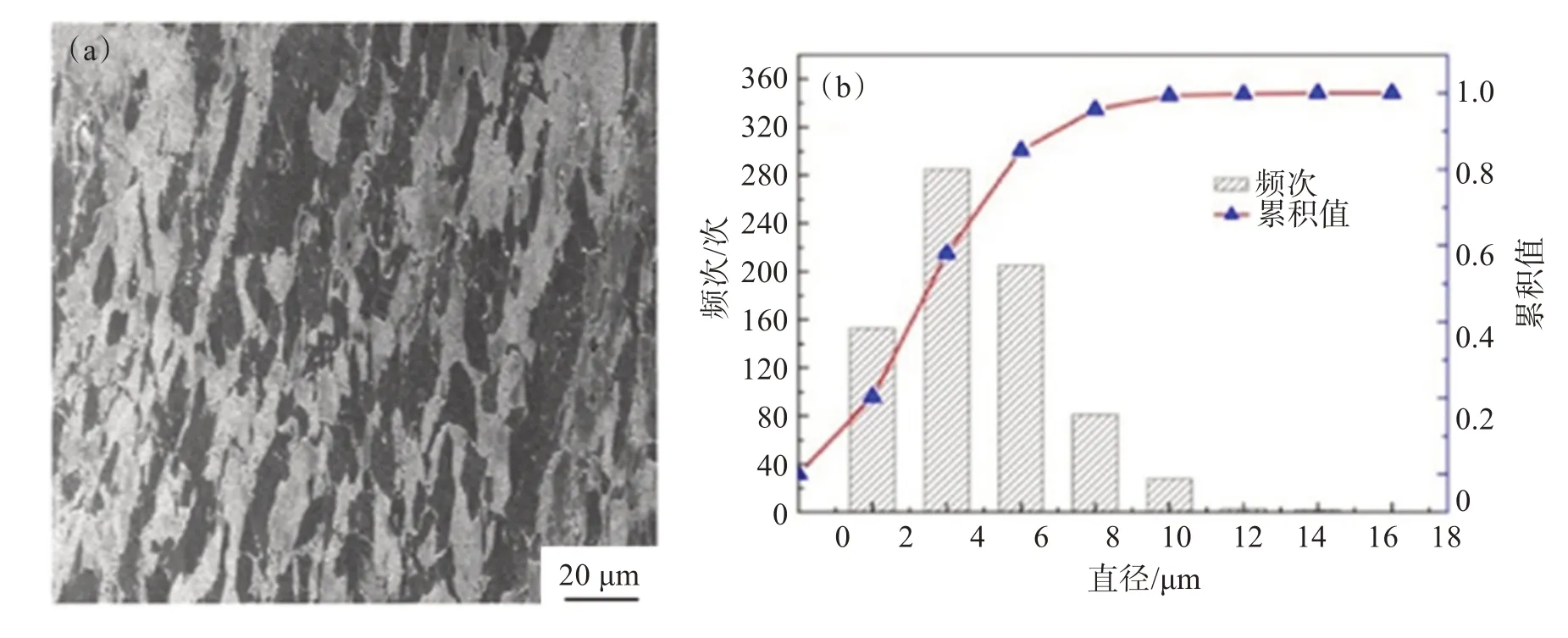

图10 (a)展示了控轧控冷后MG700 锚杆钢的微观组织特征。结果表明,MG700 锚杆钢中的珠光体由一系列尺寸细小、片层相间的铁素体、渗碳体组成;其中,珠光体组织中的渗碳体包含片层状和颗粒状2 种形态,这表明部分珠光体形成后,在高温条件下发生了弱化,形成了弱化珠光体组织。为了进一步明确珠光体组织所占比例,对图10(a)中珠光体组织进行着色处理后,计算得到珠光体比例约为39.2%。同时,对微观组织中铁素体晶粒尺寸进行统计,结果如图10(b)所示。结果表明,MG700 锚杆钢铁素体晶粒直径介于0.60~13.64 μm 之间,晶粒的平均直径约为3.86 μm。

图10 MG700锚杆钢微观组织特征:(a)表面形貌;(b)铁素体晶粒尺寸分布Fig.10 Microstructure characteristics of MG700 anchor steel:(a) surface topography;(b) ferrite grain size distribution

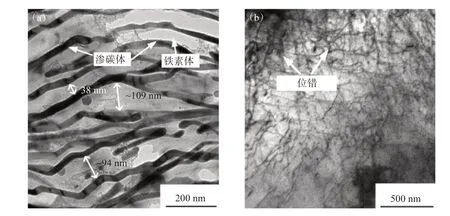

图11 所示为控轧控冷后MG700 锚杆钢显微亚结构特征。结果表明,显微镜下能够清晰观察到片层状的渗碳体和铁素体交错排列,渗碳体呈长条形;在铁素体基体上能够观察到一定量的位错相互缠结。

图11 MG700锚杆钢亚结构特征:(a)渗碳体与铁素体交错排列;(b)位错相互缠结Fig.11 MG700 anchor steel substructure characteristics:( a) cementite and ferrite staggered in arrangement;(b) dislocations entangled with each other

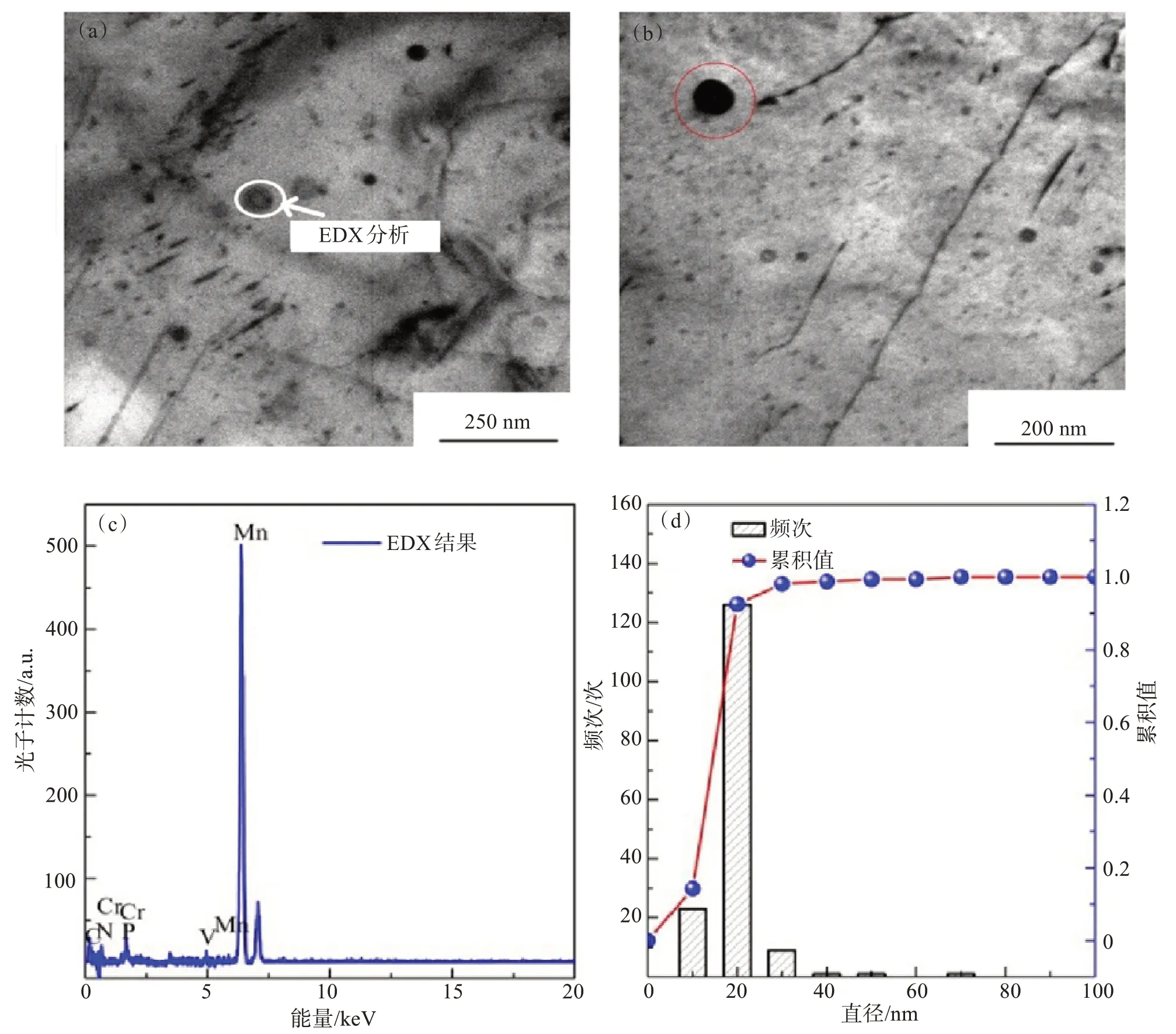

为了探究纳米析出粒子在合金强化方面的作用,对合金亚结构中的析出粒子分布情况进行了观察和统计,结果见图12。由图12(a)和图12(b)可知,在铁素体基体上可以观察到一系列尺寸较小的纳米级析出粒子,利用透射电镜的能谱功能对图12(c)中的典型析出粒子进行成分检测,析出粒子主要由C、N、Cr、V 等元素组成,结果见图12(c);结合图5 可知,MG700 锚杆钢的析出粒子主要是M23C6型或MC 型金属间化合物。同时,图12(d)统计了MG700 锚杆钢析出粒子的尺寸,结果表明,析出粒子的尺寸分布在6.6~62.4 nm 范围内,析出粒子的平均直径大约为14.0 nm,其中小于30 nm 的析出粒子占总数的92.6%,这表明MG700 锚杆钢中析出粒子的尺寸主要是纳米级尺寸。

图12 MG700锚杆钢析出粒子特征:(a)析出粒子形貌(Ⅰ);(b)析出粒子形貌(Ⅱ);(c)典型析出粒子能谱;(d)析出粒子尺寸统计Fig.12 Characteristics of precipitated particles in MG700 anchor steel: (a) precipitate particle morphology(Ⅰ); (b)precipitate particle morphology (Ⅱ); (c) typical precipitated particle energy spectrum; (d) precipitated particle size statistics

因此,试制生产的MG700锚杆钢具有晶粒细小、基体上存在高密度位错、基体上弥散分布大量纳米级析出粒子的特点,细晶强化、位错强化及第二相纳米析出强化保证了MG700锚杆钢具备优良的强度及塑韧性匹配的优点,可以满足产品相关力学性能的要求。

4 结 论

1)基于热力模拟及相变实验,确定了新型MG700高强锚杆钢的合理控制轧制及控制冷却工艺为:采用970~1050 ℃进行粗中轧、800~840 ℃进行精轧的控制轧制工艺;采用中轧和精轧之间穿水冷却,控制终冷温度820~850 ℃,精轧后空冷的控制冷却工艺。

2)新型MG700 高强锚杆钢的成分设计通过添加适量的钒,结合控制控冷技术可以满足产品的相关力学性能要求,并应用于工业化生产。生产的MG700 锚杆钢屈服强度稳定在720~760 MPa之间,抗拉强度稳定在885~925 MPa 之间,断后延伸率稳定在17.5%~19.0% 之间,综合力学性能优良。

3)MG700 锚杆钢组织以铁素体和珠光体组成的复相组织为主,铁素体晶粒的直径介于0.60~13.64 μm 之间,晶粒的平均直径约为3.86 μm;该钢种的强化机制包括细晶强化、位错强化及第二相纳米析出强化。

4)新型MG700高强锚杆钢力学性能及微观组织特征满足煤炭行业锚杆用钢的相关标准要求,可为同类产品的开发提供理论支撑和实践经验。