不同增塑剂对低乙烯含量EPDM性能的影响*

2024-01-05李红波侯江涛黄艳华裴高林赖亮庆苏正涛

李红波,侯江涛,黄艳华,裴高林,赖亮庆,苏正涛

(中国航发北京航空材料研究院 减振降噪材料及应用技术重点实验室,北京 100095)

乙丙橡胶是以乙烯和丙烯为基础单体共聚而成的一类合成橡胶的统称[1]1。依据是否含有第三单体,乙丙橡胶又分为二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM)[2-3]。EPDM由于分子主链完全饱和,具有良好的耐天候、耐臭氧、耐水蒸气、耐辐射、耐极性油等特点,同时其可填充量大、性价比高,被广泛应用于汽车、建筑、航空航天、电线电缆等领域[4-9]。

磷酸酯液压油是民用飞机和无人机液压系统实现能量传递、转换和控制的工作介质[10]665。作为典型的非极性橡胶,EPDM具有良好的耐磷酸酯类液体性能,因此在航空领域常被制作为各种耐磷酸酯液压油的橡胶元件而广泛应用[11-12]。为进一步提高EPDM胶料的耐磷酸酯液压油性能,笔者所在团队曾研究过第三单体含量和助交联剂TMPTMA用量对EPDM耐油性能的影响,发现随着第三单体含量的升高以及助交联剂用量的增大,胶料的交联密度逐渐增加,耐磷酸酯液压油性能得到一定程度的提高[10]667。

EPDM配方中通常含有一定量的增塑剂(软化剂),不但增加了胶料的可塑性,改善了工艺性能,还可以提高制品的耐低温性能和降低生产成本。工程中EPDM常用的增塑剂包括石蜡油、环烷油、合成酯类增塑剂等[1]118-121。由于不同增塑剂的耐寒性、挥发性及与乙丙橡胶的相容性不一致,因此也会对橡胶的各种性能产生不同的影响。截至目前,不同种类增塑剂对EPDM耐磷酸酯液压油性能影响的研究还鲜有报道。为对比不同增塑剂对EPDM性能的影响,本文选用低乙烯含量的非结晶型EPDM为生胶,使用同等含量的邻苯二甲酸二辛酯(DOP)、癸二酸二辛脂(DOS)、己二酸二异辛酯(DOA)、磷酸三辛酯(TOP)、3种不同闪点的石蜡油、环烷油共8种不同的增塑剂,分别制备出混炼胶,对比了胶料的硫化特性、基本力学性能、低温性能、热空气老化性能以及耐磷酸酯液压油性能,为后续研究工作提供基础的对比数据,具有一定的创新性和良好的应用价值。

1 实验部分

1.1 原料

EPDM:2650C,乙烯质量分数为46%、乙叉降冰片烯(ENB)质量分数为6%,阿郎新科高性能弹性体(常州)有限公司;炭黑:N550,龙星化工股份有限公司;增塑剂DOP、DOS、DOA、TOP为市售工业级产品;石蜡油1#:500#,衡水帝亿石油化工有限公司;石蜡油2#:S-580,上海森迪化工有限公司;石蜡油3#:Sunpar2280,美国太阳石油公司;环烷油:克拉玛依石化公司;磷酸酯液压油:LD-4,美国首诺公司;氧化锌、硬脂酸、防老剂RD、防老剂ZMTI、硫化剂DCP、助交联剂TMPTMA均为工业级市售产品。

1.2 仪器及设备

XK-160型双辊开炼机:广东省湛江机械厂;YJ-450型平板硫化机:东毓(宁波)油压工业有限公司;RPA2000型橡胶加工分析仪:美国Alpha公司;T2000型电子拉力机:北京市友深电子仪器制造厂;DHG9070A型电热鼓风干燥箱:上海一恒科学仪器有限公司;LX-A型邵氏硬度计:上海六中量仪厂;H12型微型硬度计:英国华莱士公司;AL104-IC型分析天平:梅特勒-托利多仪器(上海)有限公司;GT-7006-VR型压缩耐寒系数测定仪:台湾高铁检测仪器有限公司。

1.3 实验配方

实验配方(质量份)为:EPDM生胶100,炭黑80,增塑剂20,氧化锌4,硬脂酸1,RD 1,ZMTI 1,DCP 4,TMPTMA 3.2。

1.4 试样制备

胶料制备:将两辊炼胶机辊距调整为2 mm,加入EPDM生胶塑炼3 min后依次按配比加入炭黑、氧化锌、硬脂酸、增塑剂和防老剂,左右割刀使生胶与小料混合均匀,然后调小辊距薄通10次,出片停放。待胶料停放48 h后,再次调整辊距为1 mm,加入硫化剂和助交联剂,左右割刀使其混合均匀,薄通10次后出片,再次停放48 h以上。

试样硫化:开启平板硫化机,成型模具温度设置为165 ℃,待温度稳定超过30 min后称取适量经过返炼的胶料,放置于模具中,施加10 MPa的压力,硫化时间为正硫化时间(t90)+5 min,然后开模取出试样,放置于25 ℃下停放24 h以上。

1.5 性能测试

按照GB/T 16584—1996,采用RPA2000橡胶加工分析仪测定混炼胶的硫化特性参数,测试温度为165 ℃,时间为30 min。

按照GB/T 528—2009在T2000电子拉力机上测定硫化胶的拉伸性能,所用试样为Ⅰ型哑铃型试样,使用裁刀从2 mm厚度的橡胶试片上裁切。

按照GB/T 531.1—2008,使用LX-A型邵氏硬度计测定硫化胶的邵尔A硬度。

按照HG/T 3866—2008,使用压缩耐寒系数测定仪测定硫化胶在-65~-30 ℃的压缩耐寒系数。

按照GB/T 3512—2014测试硫化胶的热空气老化性能,老化温度为150 ℃,老化时间为70 h,所用试样为Ⅰ型哑铃型试样。

按照NAS1613-2012测试硫化胶的耐磷酸酯液压油性能,所用液体为首诺LD-4磷酸酯液压油,所用试样为NAS1611-214A(直径为24.99 mm、截径为3.53 mm)O形圈,浸泡温度为121 ℃,时间为22 h,浸泡后将容器用室温水淋浴冷却30 min,然后取出样品测量体积膨胀和硬度变化(IRHD国际硬度)。

2 结果与讨论

2.1 含有不同增塑剂的EPDM胶料的硫化特性

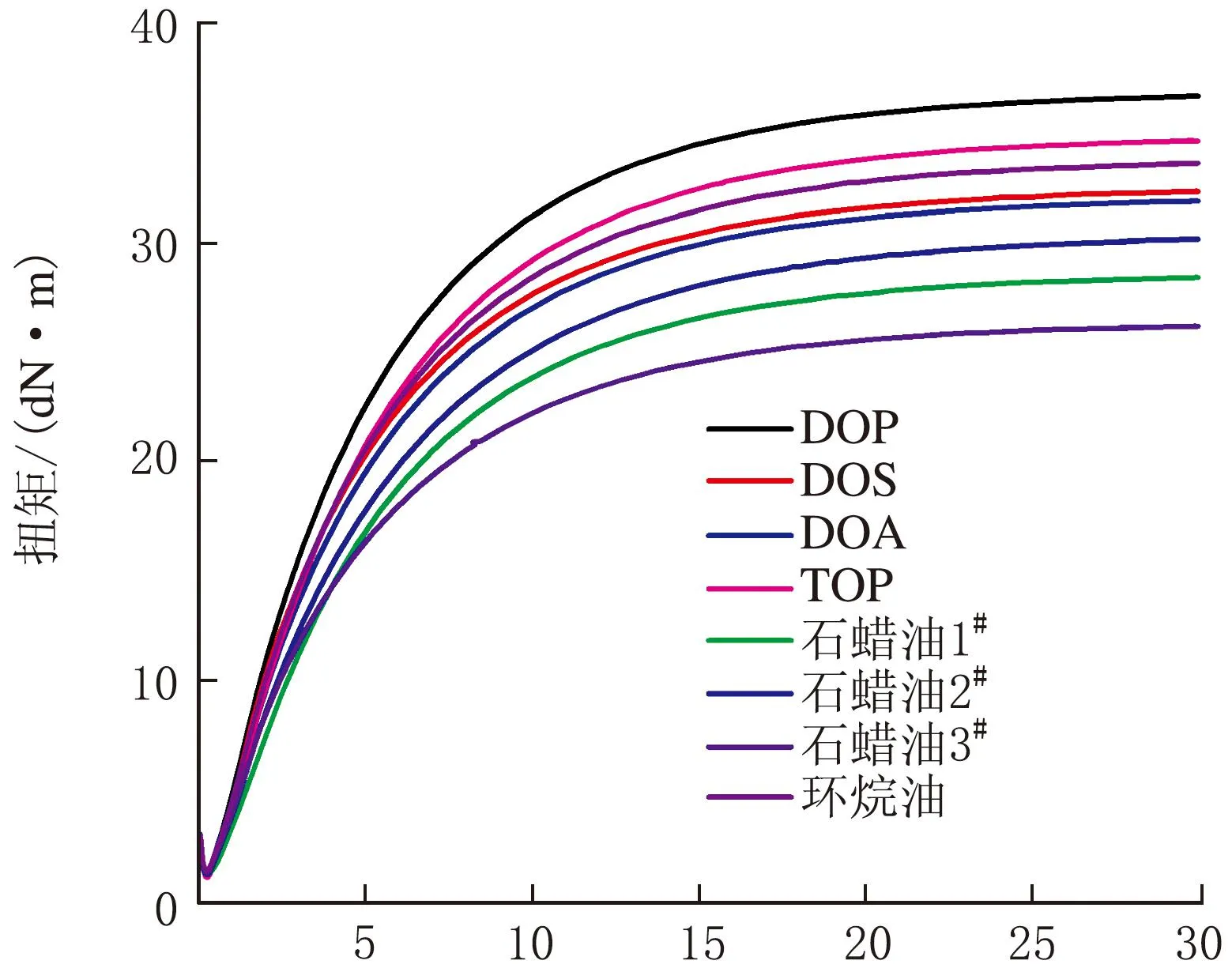

图1为含有不同增塑剂的EPDM胶料在165 ℃条件下的硫化曲线。

t/min图1 含有不同增塑剂EPDM胶料的硫化曲线

表1分别给出了测量的起硫时间(t10)、t90、最小扭矩(ML)和最大扭矩(MH)以及两者差值(ΔM)的具体数值。由表1可知,不同增塑剂对胶料的t10、ML和硫化速度的影响不大,所有胶料在20 min以后均达到了硫化平台,且在30 min以内不存在明显的硫化返原现象。以上8种胶料均在1 min左右起硫,在12 min附近达到t90。结合以上数据可知,8种胶料都具有良好的硫化工艺性。但是不同增塑剂对胶料硫化后的MH以及ΔM存在一定程度的影响,其中以含有增塑剂DOP的胶料ΔM最高,含有石蜡油3#的胶料ΔM最低。且从整体分析来看,含有3种石蜡油的胶料ΔM值均低于含有4种酯类增塑剂和环烷油的胶料。

表1 含有不同增塑剂的EPDM胶料的硫化特性参数

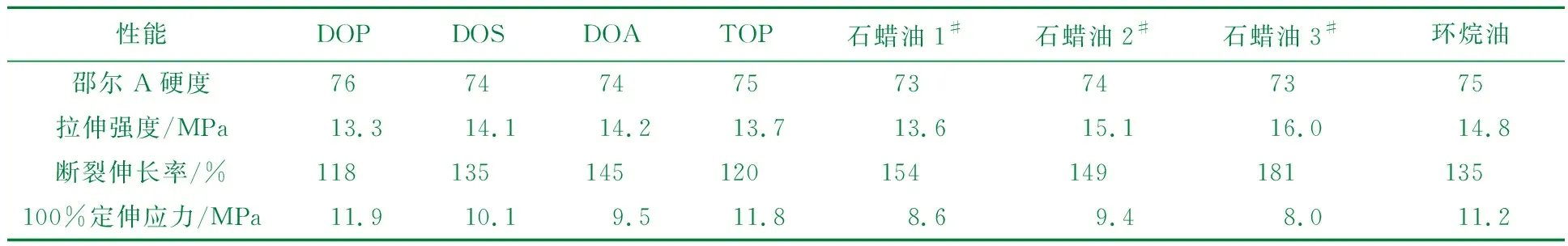

2.2 含有不同增塑剂EPDM胶料的基本力学性能

表2为含有不同增塑剂的EPDM胶料的基本力学性能数据。由表2可知,8种胶料的邵尔A硬度在73~76之间,整体来看区别不大。其中,以DOP硫化的胶料硬度高,这是因为其硫化胶交联密度略高导致。有研究表明,在其他配方成分保持一致的情况下,ΔM的大小可一定程度反映胶料硫化后交联密度的高低[13]。对于同样的配方的胶料,通常交联密度越高,硬度越高、断裂伸长率越低。由表1给出的ΔM值可知,含DOP硫化的胶料交联密度最高,因此其硬度略高,断裂伸长率也最低,仅为118%。而含有3种石蜡油的胶料整体ΔM值相对较低,说明胶料的交联密度值略低,因此其硬度值略低,伸长率整体较高。含有石蜡油3#的胶料,ΔM值最低,说明其交联密度最低,因此表现出硬度低、伸长率高的现象。增塑剂对EPDM交联密度的影响源于其对胶料硫化反应的影响,影响因素主要包括增塑剂的挥发性、饱和性以及与生胶的相容性。相比于合成酯类增塑剂,石蜡油与EPDM的相容性更好。在高温硫化和室温停放过程中,其挥发损失和迁移损失可能较少,因此含有3种石蜡油的胶料ΔM值略低。在3种石蜡油中,3#为低挥发性石蜡油,闪点为305 ℃,远高于其他7种增塑剂,且其饱和程度较高,因此含有石蜡油3#胶料硫化后ΔM值最低,拉伸强度和断裂伸长率要明显远高于其他几种胶料。

表2 含有不同增塑剂的EPDM胶料的基本力学性能

8种胶料的拉伸强度在13~16 MPa之间,然而拉伸强度的大小却与ΔM值并未呈现出明显的正相关现象,甚至在一定程度上表现出负相关的特性。其中,含有DOP的胶料ΔM最高,拉伸强度却是最低,而含有石蜡油3#的胶料ΔM最低,拉伸强度却是最高的,达到了16 MPa。有资料曾指出,EPDM的拉伸强度会随交联密度的增大,呈现出先升高再降低的现象[1]181。这说明在本研究采取的配方和硫化条件下,8种胶料的拉伸强度可能随着胶料交联密度的增加而逐渐降低。从另一个方面来看,除了石蜡油1#因闪点低、挥发分高导致硫化后胶料拉伸强度略低以外,其他含有石蜡油和环烷油的3种胶料拉伸强度整体要略高于含有4种酯类增塑剂的胶料。

2.3 不同增塑剂对EPDM胶料低温性能的影响

通过测量胶料在-65~-30 ℃的压缩耐寒系数来反映不同EPDM的耐低温性能,不同胶料的压缩耐寒系数曲线如图2所示。

温度/℃图2 含有不同增塑剂的EPDM胶料的压缩耐寒系数曲线

当温度处于-65~-60 ℃附近时,几种胶料的压缩耐寒系数几乎接近于零,说明在该温度条件下橡胶的链段被完全冻结,材料几乎丧失了回弹性。随温度的逐渐上升,链段开始逐渐解冻,所有胶料的压缩耐寒系数开始逐渐升高。但是在具体数值上,不同材料表现出明显的区别,这说明不同增塑剂对橡胶的低温回弹能力产生了不同的影响。由图2可知,8种材料的压缩耐寒系数值在-50 ℃和-45 ℃条件下的离散程度较大,如表3所示。

由表3可知,含有酯类增塑剂DOS、DOA、TOP的3种胶料压缩耐寒系数接近,说明耐低温性能均较好,且明显优于含有石蜡油和环烷油的胶料。增塑剂DOP制备的胶料耐低温性能略低于前述3种增塑剂制备的胶料。在8种胶料中,以DOS制备的耐低温性能最好,在-55 ℃的低温条件下压缩耐寒系数为0.18,仍然具有一定的回弹性。含有石蜡油3#的胶料压缩耐寒系数值最低,在-50 ℃的条件下压缩耐寒系数仅为0.06,耐低温性能最差。

不同增塑剂对EPDM低温性能的影响不同,主要取决于增塑剂本身的低温性能的高低。在常温下,本研究采用的8种增塑剂均处于液体状态。随着温度的逐渐降低,增塑剂的黏度开始升高,流动性逐渐变差。当到达某一温度时,增塑剂会完全丧失流动性甚至发生凝固,不同增塑剂的转变温度显然存在明显区别。工程上常用倾点或者凝点来表征增塑剂低温性能。以3种石蜡油为例,石蜡油1#、2#、3#的倾点分别为-28 ℃、-18 ℃及-15 ℃,而含有3种石蜡油的胶料压缩耐寒系数依次降低,这说明EPDM的耐低温性能随石蜡油倾点的升高而逐渐变差。在含有3种石蜡油的胶料中,以石蜡油1#制备的胶料耐低温性能最好,在-50 ℃的温度下仍然具有一定的回弹性,甚至优于酯类增塑剂DOP制备的胶料。

2.4 不同增塑剂对EPDM胶料耐高温性能的影响

表4为不同胶料在150 ℃温度条件下老化70 h后的性能变化数据。

由表4可知,4种酯类增塑剂和石蜡油1#制备的胶料在老化后整体性能变化较大,尤其是硬度变化较为明显,上升了7~10,其中以增塑剂DOA制备的胶料硬度上升最大。而石蜡油2#、石蜡油3#和环烷油制备的胶料硬度上升较小,拉伸强度和断裂伸长率的变化率均在10%附近,耐热老化性能均较好。不同胶料的耐热老化性能表现出明显差异,主要与增塑剂的挥发性以及增塑剂和基体的相容性相关。合成酯类增塑剂与EPDM生胶的相容性要低于石蜡油与环烷油,且4种酯类增塑剂均为小分子物质,更容易从材料中迁移出和挥发。因此,以酯类增塑剂制备的胶料老化后硬度上涨较快,拉伸强度和伸长率变化较大。石蜡油1#的闪点(220 ℃)低于石蜡油2#的闪点(278 ℃)和3#的闪点(305 ℃),高温下更容易挥发,因此其制备的胶料耐老化性能也较差。在8种增塑剂中,以石蜡油3#的闪点最高,挥发性最低,且其分子饱和程度更高,因此制备的胶料老化后硬度变化最小,耐高温性能最好。

2.5 不同增塑剂对EPDM胶料耐磷酸酯液压油性能的影响

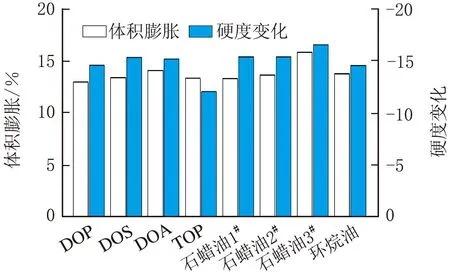

由图3可知,8种胶料在耐油实验后都发生了一定程度的体积膨胀,这是由于材料体系吸收了一部分的液压油溶胀导致。其中,溶胀最为明显的是含有石蜡油3#的EPDM胶料,其体积膨胀超过了15%,硬度下降了约16(IRHD型硬度)。

增塑剂种类图3 不同胶料耐磷酸酯液压油后的体积膨胀和硬度变化

由表1中的ΔM数据可知,含有石蜡油3#的EPDM胶料的交联密度最低,因此其发生溶胀的程度更明显。同时,石蜡油3#是牌号为Sunpar2280的闪点高、低挥发性石蜡油,其大分子含量高,相比于其他增塑剂不易被磷酸酯液压油从胶料中抽出,因此其制备的胶料耐磷酸酯液压油性能最差。而含有TOP的EPDM胶料则表现出较低的硬度变化和体积膨胀,这是由于TOP本身与磷酸酯液压油极性较为相近的缘故。LD-4液压油的主要成分为二丁基苯基磷酸酯、丁基苯基磷酸酯和三正丁基磷酸酯[14]。相比于其他增塑剂,TOP与上述成分化学结构更为相近,因此在高温的磷酸酯液压油中其更容易从橡胶中被抽出,导致胶料具有较低的硬度变化和体积膨胀。其他几种胶料的耐磷酸酯液压油性能介于TOP和石蜡油3#制备的胶料之间。含有环烷油的胶料硬度下降值略低于用石蜡油制备的胶料,这是由于其交联密度较后者略高导致。

3 结 论

(1)不同的增塑剂对EPDM硫化时的ML、t10和t90影响较小,但是会明显影响MH,表明增塑剂种类会对EPDM的交联密度产生一定影响,其中以含有DOP的胶料交联密度最高,导致其硬度高,伸长率却较低,而含有石蜡油3#的胶料交联密度较低,但是却有着最高的拉伸强度和断裂伸长率。

(2)不同的增塑剂会对EPDM的耐低温性能产生明显的影响,含有酯类增塑剂DOS、DOA、TOP的胶料比含有同等份数石蜡油和环烷油的胶料具有更好的低温性能,其中以DOS制备的胶料最优,-55 ℃的低温下压缩耐寒系数为0.18,仍然具有一定的回弹性。

(3)酯类增塑剂DOP、DOS、DOA、TOP与EPDM制备的胶料热空气老化后硬度上升较为明显,而采用低挥发性石蜡油和环烷油制备的胶料老化后性能变化较小,其中以含有石蜡油Sunpar2280的胶料最优,耐高温性能最好。

(4)增塑剂TOP与磷酸酯液压油的主要成分化学结构更为相近,使得制备的胶料在耐油后具有较低的体积膨胀和硬度变化,耐磷酸酯液压油性能最好。