丁苯橡胶环氧化及其产物对环氧树脂复合材料增韧性能的影响*

2024-01-05刘平平朱奕弢季世超

刘平平,王 瑶,方 杰,朱奕弢,季世超,蒋 锋,何 卫,吴 昊

(1.国网浙江省电力有限公司 湖州供电公司,浙江 湖州 313000;2.湖州电力设计院有限公司,浙江 湖州 313000;3.国网电力科学研究院 武汉南瑞有限责任公司,湖北 武汉 470004)

环氧树脂是一种高性能的高分子材料,已广泛应用于塑料、胶黏剂、涂料、复合材料的基材、航空工业和电子电器工业等领域中[1-6]。但是环氧树脂属于热固性树脂,与固化剂反应通常产生较高的交联密度,导致复合材料具有抗裂性差、脆性大和冲击强度低等缺陷[7]。一般通过添加橡胶、热塑性弹性体、纳米二氧化硅来提高其韧性[8-10],但是环氧树脂复合材料界面张力大,相容性差引起相分离,机械性能低,使用弹性体和填料的增韧效果并不佳[11]。

丁苯橡胶(SBR)是一种重要的橡胶材料,已经在轮胎、传送带、鞋底材料得到广泛应用,对其进行改性可以拓宽其应用范围。例如,在塑料工程领域,SBR改性材料主要被用作塑料的增韧剂,提高塑料的加工性能和韧性。SBR离聚体改性材料与其他橡胶共混改性主要用于高性能轮胎的制备,环氧化SBR溶于有机溶剂用于制备高性能涂料(防腐涂料)、胶黏剂。研究报道将SBR分子结构中引入极性基团作为增容剂,以提高其极性,作为塑料与橡胶的相容剂[12],但是环氧化丁苯橡胶(ESBR)作为增韧添加剂,用于环氧树脂复合材料中的研究尚未见报道。本研究制备ESBR,使其含有极性的环氧官能团,因而提高了SBR与环氧树脂的相容性,以及SBR嵌段结构产生的自组装具有较好的增韧效果,可以同时起到增容与增韧的协同效应。

1 实验部分

1.1 原料

SBR:牌号为1712,工业级,岳阳石化厂;环己烷:分析纯,山东西亚公司;甲酸(HCOOH)、氢氧化钾(KOH):均为分析纯,西陇化工厂;过氧化氢( H2O2、质量分数为 30%)、甲苯(分析纯):中南化工厂;丙酮:化学纯,天力化学公司;聚乙二醇:牌号为PEG-400,博迪公司;环氧树脂(牌号为E-44)、聚酰胺(牌号为PA-650):均为工业纯,丹宝树脂厂;盐酸:质量分数为37%,化学纯,新光化工厂;甲基红:分析纯,新三化学试剂厂。

1.2 仪器及设备

DHG-9140A型真空干燥箱:一恒公司;DF-101S型恒温磁力加热搅拌器:予华仪器公司;NicoletiS50型红外光谱仪:赛默飞世尔公司;ETM-305D型万能电子拉力试验机:深圳万测公司;TGA-3型热失重仪、DSC-2型差示扫描量热仪:梅特勒托里多公司;Hitachis-530型扫描电镜:日本日立公司。

1.3 样品制备

1.3.1 ESBR的制备

称量100 mL环己烷溶剂,放入到装有10.0 g SBR的500 mL的圆底三口烧瓶中,恒温水浴锅控制温度为70 ℃,机械搅拌使其完全溶解。将 1.1 g HCOOH、0.3 g PEG-400和2.4 g H2O2溶液加入到圆底三口烧瓶中,磁力搅拌速度为200 r/min,反应时间为120 min,反应完毕,倒入到1 000 mL的烧杯中,加入烧开的蒸馏水沉淀,固体沉淀物用镊子取出,剪碎,清洗后放置到红外灯下,烘烤24 h以除去有机溶剂,待无气味后,放置到真空烘箱中60 ℃干燥12 h,称重恒量后即得ESBR。

图1 丁苯橡胶环氧化反应方程式

1.3.2 环氧树脂复合材料的制备

首先配制ESBR -甲苯溶液(质量分数为10%),将配好的ESBR-甲苯溶液滴加到双酚 A 型环氧树脂(E-44)/聚酰胺(PA-650)中(E-44与 PA-650质量比为1∶0.9),分别添加质量分数为0.2%、0.4%、0.6%、0.8%和1.0%的ESBR后,在烧杯中搅拌均匀,倒入到模具中,并放进烘箱中,固化工艺为:先50 ℃固化0.5 h,再110 ℃固化1 h,固化完毕,样品25 ℃冷却12 h,即为E-44/PA-650/ESBR样品。不加ESBR-甲苯的环氧树脂复合材料,按照相同的步骤制备作为E-44/PA-650空白样品。

1.4 测试与表征

1.4.1 环氧基质量分数的测定

称取0.1 g的 ESBR于100 mL 的锥形瓶中,加入 10 g甲苯,磁石搅拌溶解,再加入10 g HCl-丙酮溶液(体积比为1∶80),加塞密封,放置在阴暗处反应 2 h,滴加3滴甲基红指示剂,用0.1 mol/L KOH-水溶液滴定,颜色从红变为橙为滴定终点,同时不加ESBR做空白样滴定实验。按公式(1)计算ESBR的环氧值(E),按公式(2)计算样品的环氧基质量分数。

E=(V2-V1)M/10W

(1)

式中:V1、V2分别为ESBR样品和空白所消耗的KOH的体积,mL;M为KOH的摩尔浓度,mol/L;W为ESBR的质量,g。

环氧基质量分数=E×42

(2)

1.4.2 拉伸强度测试

采用万能拉力机,按照GB/T 2568—1981进行测试。

1.4.3 红外光谱(FT-IR)测试

将样品溶解在甲苯中,通过将样品涂覆在溴化钾表面,采用红外光谱仪对样品进行表征。

1.4.4 热失重(TGA)测试

取5.0 mg样品,在TGA设备中,设置程序温度为35~500 ℃,升温速率为10 ℃/min,N2流量为50 mL/min。

1.4.5 差示扫描量热(DSC)测试

取5.0 mg样品,在DSC设备中,设置程序温度为-70~250 ℃,升温速率为10 ℃/min,N2流量为200 mL/min。

1.4.6 扫描电镜(SEM)分析

将复合材料的断面切片,贴在导电胶上,再进行表面喷铂,在扫描电子显微镜上测试样品形貌。

1.4.7 吸水性

准确称取环氧树脂复合材料1.0 g,浸泡在蒸馏水中,分别在24 h和48 h后,将样品取出,用滤纸擦干,称量样品质量变化。其吸水率(X)按照式(3)计算。

X=(m2-m1)/m1×100%

(3)

式中:X为吸水率,%;m1和m2分别为吸水前和吸水后的质量,g。

1.4.8 吸油性

准确称取环氧树脂复合材料1.0 g,浸泡在煤油中,分别在24 h和48 h后,将样品取出,用滤纸擦干,称量样品质量变化。其吸油率(Y)按照式(4)计算。

Y=(m4-m3)/m3×100%

(4)

式中:Y为吸油率,%;m3和m4分别为吸油前和吸油后的质量,g。

2 结果与讨论

2.1 反应条件对ESBR的环氧基质量分数的影响

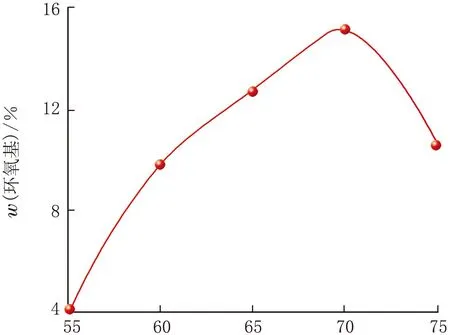

反应条件对ESBR的环氧基质量分数的影响见图2。图2(a)为SBR的质量浓度对ESBR的环氧基质量分数的影响,当浓度小于100 g/L,随着SBR质量浓度的增加,环氧基质量分数变大,这是由于反应物浓度增加,环氧化速度加快;当SBR的质量浓度为100 g/L时,产物的环氧基质量分数达到最大;继续增加浓度时,ESBR的环氧基质量分数降低。这是由于SBR溶液中,当溶质SBR质量浓度过高,导致反应体系的黏度增大,溶液难以搅拌,影响了体系散热,以及反应物的移动,因而环氧化反应转化率低,ESBR环氧基质量分数变小,SBR的最佳质量浓度为100 g/L。图2(b)为HCOOH与SBR的质量比对环氧基质量分数的影响,当HCOOH与SBR的质量比小于1∶10,随着质量比的增加,环氧基质量分数增大,当HCOOH与SBR的质量比为1∶10时,产物的环氧基质量分数达到最大;继续增加HCOOH与SBR的质量比,环氧基团的质量分数减小。因为过量的HCOOH与环氧基开环副反应而使环氧基质量分数降低,HCOOH与SBR的最佳质量比为1∶10。H2O2与HCOOH物质的量比对产物环氧基质量分数的影响如图 2(c)所示。当H2O2与HCOOH物质的量比小于1∶1时,此时过氧化甲酸的生成量取决于H2O2用量,过氧化甲酸的生成量增大,环氧基质量分数也在增加。当H2O2与HCOOH物质的量比大于1∶1时,产物中环氧基质量分数降低,所以H2O2与HCOOH最佳物质的量比为1∶1。图2(d)为PEG-400与SBR的质量比对环氧基质量分数的影响。当PEG-400与SBR的质量比低于3∶100时,随着其质量比的增加,ESBR的环氧基质量分数变大,PEG-400碳链结构中含有极性氧原子,使其既能溶于水相,也能溶于有机相,可以将水相中生成的过氧化甲酸转移到有机相中,从而提高产物中环氧基团质量分数。当PEG-400与SBR的质量比超过3∶100时,ESBR的环氧基质量分数降低,因为过量的PEG-400能够挟带水中的HCOOH进入有机相中,与环氧基开环副反应增加,降低了ESBR的环氧基质量分数,PEG-400与SBR的最佳质量比为3∶100。图2(e)为反应温度对ESBR的环氧基质量分数的影响,温度低于70 ℃,随着反应温度不断上升,ESBR的环氧基质量分数不断提高,温度升高,反应物分子与分子之间碰撞几率加剧,有利于过氧化甲酸与双键的环氧化反应。当反应温度超过70 ℃时,由于H2O2分子挥发过快,造成HCOOH过量,引起开环副反应的发生,导致ESBR的环氧基质量分数降低,所以最佳的反应温度为70 ℃。图2(e)为反应时间的影响,当反应时间小于140 min时,随着时间的增加,ESBR的环氧基质量分数增加;当反应时间为140 min时,ESBR的环氧基质量分数相对最大为15.95%;而反应时间超过140 min时,ESBR的环氧基质量分数降低。这是由于随着时间的增加,环氧基被HCOOH开环,ESBR的环氧基质量分数下降,所以最佳的反应时间为140 min。SBR环氧化反应的最佳条件为: SBR的质量浓度为100 g/L、HCOOH与SBR质量比为1∶10、H2O2与HCOOH物质的量比为1∶1,PEG-400与SBR的质量比为3∶100、反应温度和反应时间分别为70 ℃、140 min时,ESBR最佳的环氧基质量分数为15.95%。

SBR的质量浓度/(g·L-1)(a)

m(HCOOH)∶m(SBR)(b)

n(H2O2)∶n(HCOOH)(c)

m(PEG-400)∶m(SBR)(d)

反应温度/℃(e)

反应时间/min(f)图2 反应条件对ESBR环氧基质量分数的影响

2.2 FT-IR 表征

图3为SBR 和 ESBR 的FT-IR图。966 cm-1、728 cm-1和694 cm-1为SBR和ESBR产物中的苯环的吸收峰;ESBR 在818 cm-1和1 382 cm-1处有明显的环氧基团吸收特征峰,表明ESBR结构中有环氧基团;而ESBR在3 200~3 300 cm-1和1 700~1 740 cm-1范围没有明显的吸收峰,表明ESBR结构中没有羧基和羟基,即证明了SBR环氧化反应主要生成环氧基团,副反应较少。

2.3 ESBR用量对环氧树脂复合材料的影响

图4为ESBR对环氧树脂复合材料拉伸性能的影响。由图4可知,不添加ESBR时,复合材料的拉伸强度为25.32 MPa,当ESBR质量分数小于0.6%时,随着ESBR用量增加,复合材料的拉伸强度变大,ESBR质量分数达到0.6%时,拉伸强度达到最大为39.85 MPa,比空白样增加57.38%,当大于0.6%时,拉伸强度随之减小。这是由于过多的ESBR阻碍了复合材料的环氧基团的反应,因此,添加质量分数为0.6%的ESBR时,环氧树脂复合材料的拉伸性能最佳。

w(ESBR)/%图4 ESBR用量对环氧复合材料力学性能的影响

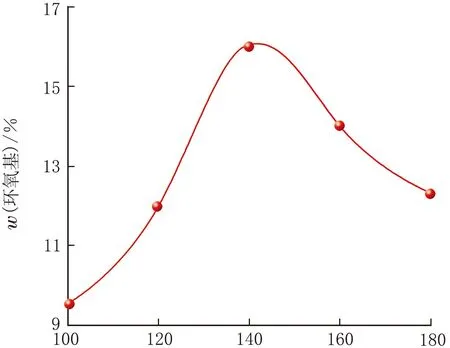

2.4 热学性能分析

图5为复合材料的热学性能图。由图5(a)可知,E-44/PA-650和E-44/PA-650/ESBR具有相似的热分解趋势,但是E-44/PA-650的起始分解温度为385 ℃,而E-44/PA-650/ESBR的起始分解温度为390 ℃,提升了5 ℃。由图5(b)可知,样品的示差扫描量热图,E-44/PA-650的玻璃化转变温度(Tg)为38 ℃,E-44/PA-650/ESBR的Tg为42 ℃,提高了4 ℃。这是因为ESBR分子链段中的聚苯乙烯的Tg较高(100 ℃),丁二烯链段可以起到增韧的效果,所以ESBR不但能够提高环氧树脂复合材料的韧性,而且同时提高复合材料的Tg。

t/℃(a) TGA

t/℃(b) DSC图5 复合材料的热学性能图

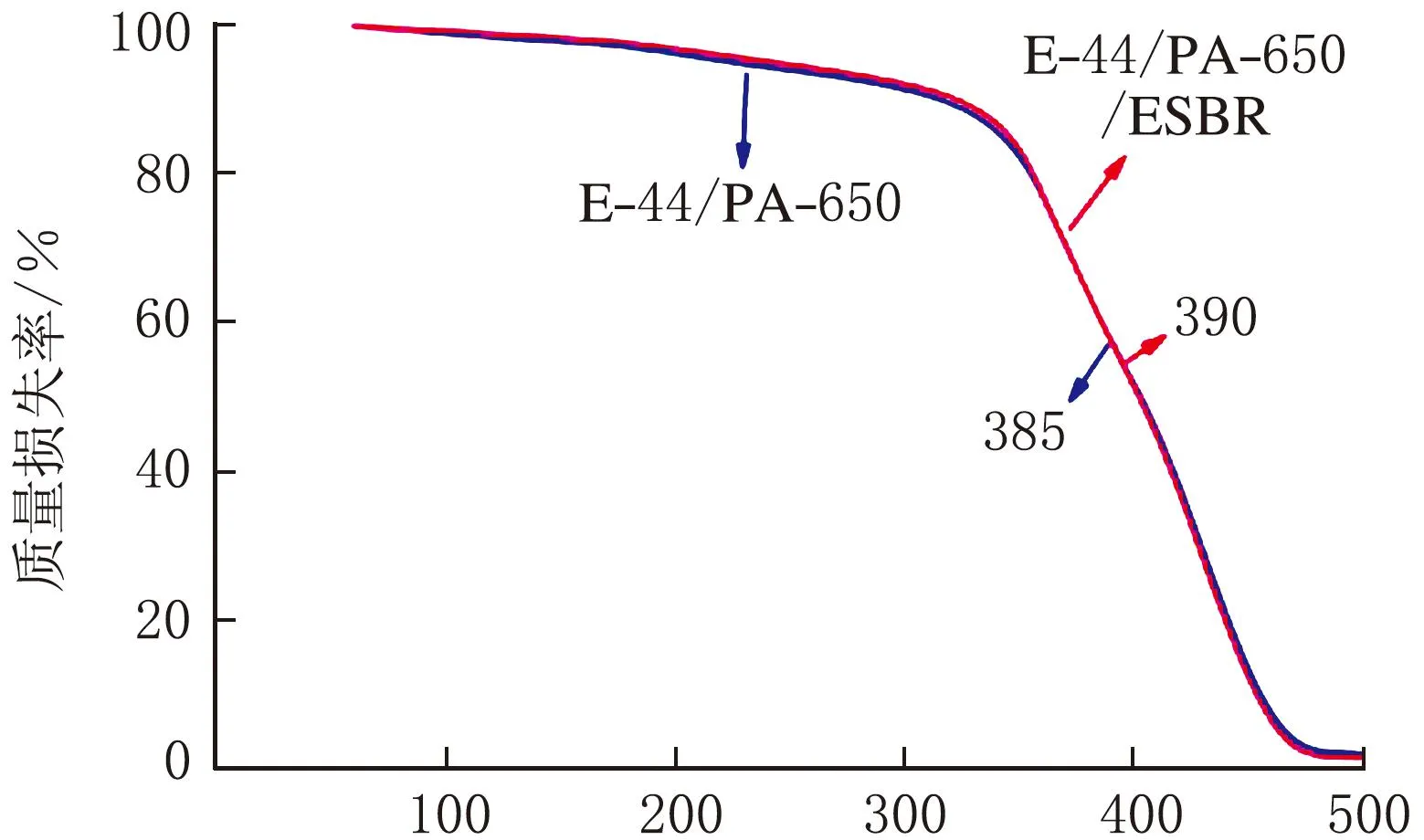

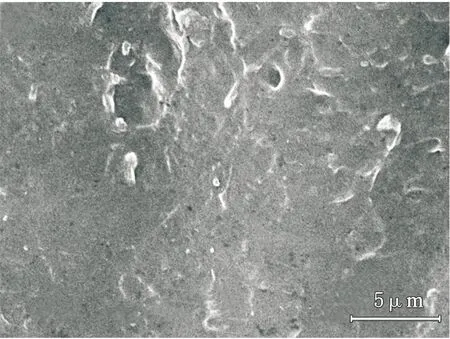

2.5 SEM分析

图6(a)为E-44/PA-650的SEM图,表面不平整,有少量的孔洞。图6(b)为E-44/PA-650/ESBR的扫描电镜图,表面光滑、比较均匀,说明环氧树脂复合材料本身结构相容性并不好,而加入少量的ESBR就能较好地改善环氧树脂复合材料的相容性。

(a) E-44/PA-650

(b) E-44/PA-650/ESBR图6 复合材料的SEM图

2.6 吸水吸油性能

图7为环氧树脂复合材料的吸水吸油性能测试结果。

t/h(a)

t/h(b) 图7 复合材料的吸水吸油性能

从图7(a)可以看出,E-44/PA-650复合材料24 h和48 h的吸水率分别为1.06%、1.35%,而E-44/PA-650/ESBR复合材料的吸水率分别为0.78%和0.96%,降低了26.15%和28.78%,说明ESBR的加入,形成了两种交联网络,材料更加致密,提高了环氧树脂复合材料的耐水性能。从图7(b)可知,E-44/PA-650复合材料24 h、48 h的吸油率分别为0.52%、0.61%,而E-44/PA-650/ESBR复合材料的吸油率分别为0.45%、0.46%,降低了13.46%、24.59%。所以含有ESBR的复合材料有较强的疏油性,在较长的时间内能够避免过多的吸油,这是因为ESBR 环氧基团参与到E-44/PA-650交联反应中形成更加致密的网络,所以耐水耐油性能提高。

3 结 论

(1)SBR与过氧甲酸进行环氧化反应的最佳条件是:SBR的质量浓度为100 g/L,HCOOH和PEG-400与SBR的质量比分别为1∶10、3∶100,H2O2与HCOOH物质的量比为1∶1,反应温度和时间分别为 70 ℃、140 min,ESBR最佳的环氧基质量分数为15.95%。

(2)在E-44/PA-650环氧树脂复合材料中添加质量分数为0.6%的ESBR,E-44/PA-650/ESBR的拉伸强度为39.85 MPa,比空白样增加了57.38%。

(3)添加质量分数为0.6%的ESBR环氧树脂复合材料的起始分解温度和Tg分别比空白样增加5 ℃和4 ℃,耐热性能提高。改性复合材料的断面变得平滑,相容性变好。48 h的吸水吸油性能分别降低了28.78%和24.59%,改性复合材料具有很好的耐水耐油性能。