移液工作站高通量移液器设计

2024-01-05杜苗苗于源华

杜苗苗,于源华

(长春理工大学 生命科学技术学院,长春 130022)

微量移液技术与移液器是各实验室的高精度微量液体技术与工具,广泛应用于医学、生物、化学等实验室的样品配制阶段[1-2]。1956 年,德国Eppendorf 公司发明了第一支单通道固定量程的移液器,开始了移液器的商业化发展。在这之后,出现了多通道移液器、可变量程移液器、电动移液器,极大简化了微量液体的移液操作,同时也使移液的自动化操作成为可能[3]。

随着快速疾病检测、生物制药、化学等领域的不断发展,人们对液体处理平台提出了新的要求,希望一次能处理大量的待测样本,靠实验人员的手工操作很难实现一次对多个样本的处理,自动化技术为快速、高效的液体处理提供了不错的技术平台。移液工作站应用于对样本的大量、自动化处理,不仅可以节省人力成本,还可以降低安全隐患,同时提高实验结果的准确性,避免人为误差,实现高效率操作。

遵循液体处理平台的发展趋势,本文基于移液工作站的功能和使用要求,为满足高通量的发展需求,设计了一款能实现自动装、脱枪头和自动吸、放液的96 通道移液器。

1 移液模块结构设计

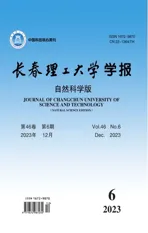

移液器需要能够快速、平稳地移动到指定位置,并完成吸液、转移、放液等操作,因此三维机械臂是移液器完成移液工作的基础。本文中的三维运动采用直角坐标系的龙门式机械臂,龙门式结构可承载较大负载且定位精度高。如图1 所示,X、Y轴均采用同步带传动,安装有电机、导轨、同步带轮等,Z轴在电机驱动下沿导轨到达工作站的任意指定位置。Z轴采用的是丝杠螺母传动,将螺母固定,电机驱动螺母旋转,移液器在丝杠上沿竖直方向上下运动。

图1 移液工作站整体结构

1.1 移液器整体设计

移液器通过连接板搭载在Z轴机械臂上,Z轴用到同步带、滚珠丝杠两种传动方式,电机选用的是STP-59D5007 型号,电机驱动主动轮运动,从而带动从动轮的运动,从动轮安装在丝杠上。螺母固定在轴承上,从动轮转动带动轴承、螺母转动,因螺母垂直方向位置固定,所以使得丝杠带着移液器进行上下移动。

为满足高通量需求,根据控制置换原理设计96 通道的移液器,将96 个活塞杆固定在同一活塞板上,电机通过丝杠带动活塞板的上下移动,从而完成活塞杆在腔体内的运动,实现吸放液功能。 移液器采用的传动方式是梯形丝杠传动,虽其精度没滚珠丝杠高,但其能够实现自锁功能,应用于垂直结构中受重力作用的变形和误差也都比滚珠丝杠小。

通过对单通道移液器的实际测量,得到单通道移液器上下运动过程中所需克服的阻力为13 N,将其类比到96 通道的实际应用中,将阻力按1.2 倍扩大,得到的96 个活塞杆同时运动所需克服的阻力为1 497.6 N。电机需要满足的扭矩,在匀速状态下可按公式(1)进行非精确计算:

式中,PB为丝杠导程,数值为1.587 5 mm;FA为活塞上下运动所需克服的阻力,数值为1 497.6 N;m为移液器自身质量(取15 kg);η为丝杠传动效率(取0.85)。得到的电机扭矩T为0.49 N·m,取安全系数为3。为更好地对移液器进行控制,最后选用的是带编码器的步进电机57H2140-158139-1000。

1.2 移液器结构设计

移液器是工作站的核心部件,需要能进行精准的吸液和放液操作,移液器的单通道移液量在0~500 µL。 为满足工作站高通量的要求,根据96 孔板每孔中心左右间距9 mm 的特性,利用空气置换的原理设计了96 通道的移液器,移液器的机械结构如图2 所示。

移液时,第一步需要完成装枪头的动作,通过Z轴电机带动整个移液器下压完成枪头的安装。将96 个活塞杆全部安装在活塞安装板上,把枪头安装槽与密封盖板相平行的位置作为运动零点。通过腔体固定角架将腔体固定在移液器侧板上,当电机带动活塞向上运动时,腔体内气压低于外界大气压,液体进入到枪头中,完成吸液操作。 电机带动活塞向下运动时,通过挤压腔内的空气,使腔内气压高于外界气压,从而完成放液或分液。 在腔内液体放完,电机运动到零点之后继续向下运动,会推动脱枪板向下运动实现脱枪头的动作。导向轴的向下运动会导致弹簧处于压缩状态,当枪头脱落后,由于弹簧作用,脱枪板回到原来的位置。

腔体采用的是有机玻璃材质,腔体的内部都进行过抛光处理,减小活塞杆与腔体之间的摩擦力。 活塞杆采用的是SUS304 不锈钢材质,在腔体上面加有密封盖板,且在每个通道两端都装有O 型圈,防止因气密性产生的移液误差。活塞柱的直径也会影响移液精度,若追求高精度、微量的移液效果,需要尽可能减小活塞杆的直径d,单个通道吸取的液体量V与活塞杆的行程∆x关系为:

要满足单通道为500 µL,过细的活塞杆会导致整个移液器整体过于细长,所以设计活塞杆的直径为4 mm,根据公式(3)可得在移液量为500 µL 时活塞杆的行程约为39.8 mm。考虑到活塞杆的安装等因素,最终活塞杆的长度为60 mm。

1.3 移液器关键零件仿真

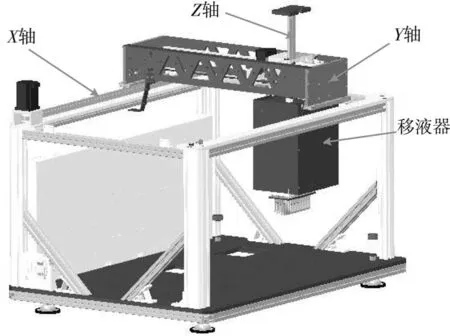

脱枪板在实际工作过程中,首先会受到两侧导向轴对其的推力,受力方向向下;同时也会受到枪头与移液头之间的摩擦力,受力方向向上。脱枪板受到的两个力方向相反,容易造成脱枪板的形变,所以对该结构进行静力分析。 枪头施加在脱枪板上的力,受力面是枪头的边缘面,枪头内径为6 mm,枪头外径为7.9 mm。脱枪板的应力和位移分析如图3、图4 所示。

图3 应力分析结果

图4 位移分析结果

图5 移液器硬件框图

在进行脱枪头操作时,脱枪板的最大应力为149.44 MPa,位于脱枪板四角,即腔体与脱枪板的连接处;最大的位移量为0.452 64 mm,位于脱枪板中间位置,该形变量不会影响脱枪板的功能,可以满足使用要求。

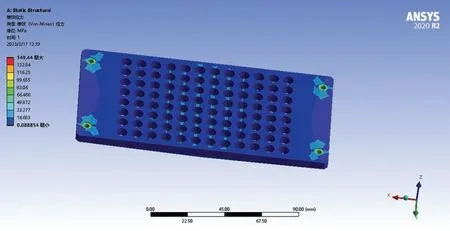

2 硬件电路设计

根据所设计的机械结构和移液器的实际需求,利用模块化的设计思路对移液器硬件电路进行设计,主要包括主控电路、电源电路、隔离电路、光电传感器接口电路等。

主控电路模块需要保证整个运动系统的协调控制,负责给驱动芯片发送驱动信号,还有其他相关信号的收发,由主控制芯片STM32 和相关外围电路构成。电源电路负责给系统中各个元器件供电,有效保证系统的供电稳定。光电传感器用于步进电机运动位置的确定,选用嘉准的FC-SPX303Z,是一款槽型光电开关,由红外线发射管、接收管组合而成的红外线感应光电产品。在被遮光时,即检测到物体时,输出端会输出低电平。通讯模块主要是用串口通讯与上位机软件进行通讯,共同完成对移液器的运动控制。

步进电机驱动芯片发送的信号与微控制器发送的信号在不同的频段,且高频信号会对低频信号造成一定的干扰,所以在微控制器和驱动芯片之间设计了隔离电路进行抗干扰和保护。MCU 的I/O 口的驱动能力比较弱,且只能输出毫安级的电流,无法直接驱动步进电机,电机驱动模块负责将处理器发出的电流信号转换为电机驱动所需的电流,驱动器为荣迈科技DM9045。编码器是为了实现对步进电机的闭环控制,对电机的角位移、角速度进行实时反馈,避免步进电机失步、堵转、过冲等情况的出现。

最终根据设计的移液器控制系统的电路,完成的控制系统实物如图6 所示。

图6 移液器控制系统硬件电路实物

3 移液器控制算法仿真与实现

移液器的目标移液精度为1 µL,根据所设计的机械结构,移液器取样精度与活塞杆的直径d、所用丝杠导程PB、电机步距角θ等有关,取液精度计算公式为:

式中,n为细分数,在无细分的情况下得到λ为0.099 745 5 µL,在理论上移液精度已经满足要求,但在实际的移液过程中电机运行的平稳度、角度位置反馈准确度、算法的误差均影响着电机的定位精度,进而影响着移液精度。 微量移液器工作过程中对活塞杆的控制精度要求较高,因此需要采用适合的闭环控制算法对步进电机进行控制,从而提高移液精确度[4]。

3.1 移液器控制算法仿真

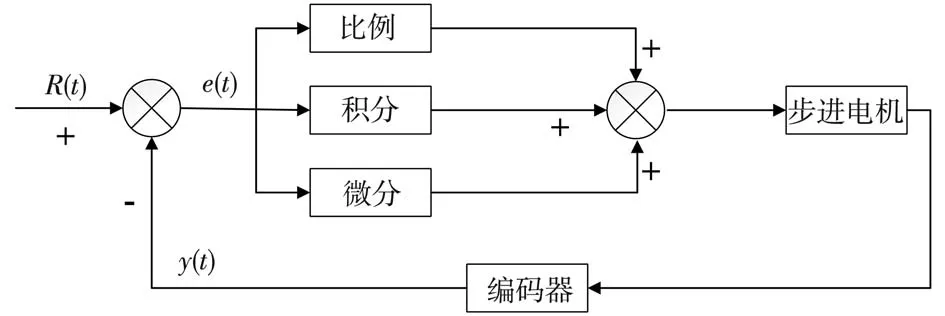

PID 算法是结合比例(P)、积分(I)和微分(D)三种环节于一体的闭环控制算法。PID 控制结构简单、稳定可靠,是目前为止在连续控制系统中最为成熟的一种控制算法[5-6],步进电机PID 控制原理如图7 所示。

图7 步进电机传统PID 控制原理

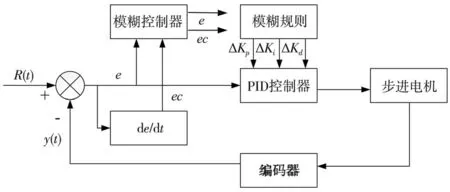

但是步进电机驱动系统存在非线性、时变等特性,传统的PID 控制难以达到较好的控制效果[7]。因此,采用将模糊控制与传统PID 控制相结合的方式,通过在线不断调整PID 三个参数的值,使步进电机的运行误差严格控制在允许范围内,可以提高步进驱动系统的控制性能。

模糊自整定PID 控制器以误差e(被控对象的反馈值与目标值的偏差)和误差变化率ec输入,通过PID 三个参数与e、ec之间建立的模糊关系,利用模糊规则和推理机实现三个参数的实时在线调节,从而确保偏差及偏差变化率参数满足控制要求[8]。控制系统原理如图8 所示。

图8 步进电机模糊PID 控制原理

移液器控制的实质是使电机角位移精准移动,进而使活塞杆移动精准,电机是整个控制系统中的被控对象。在仿真过程中使用传递函数代替实质电机,移液器使用的是57H2140 步进电机,其传递函数为:

根据移液器的实际控制要求,确定偏差e的基本论域为[-0.1 mm,0.1 mm],偏差变化率ec的实际论域为[-0.1 mm/s,0.1 mm/s]。将输入变量量化到模糊论域,划分为13 档,对应的模糊语言变量确定为7 级,用{NB,NM,NS,ZO,PS,PM,PB}来表示。三个输出变量Kp、Ki、Kd的基本论域确定为[-3,3]、[-0.6,0.6]、[-1.5,1.5],将输出变量量化到模糊论域也分为13 档,对应的模糊语言也确定为7 级。本设计采用的是高斯和三角形相结合的隶属函数来建立13 档模糊论和模糊语言变量等级之间的关系。 输入、输出隶属函数如图9 所示,模糊规则根据相关文献[9-10]及专家经验实验对比得到,如表1 所示。

表1 模糊规则表

图9 隶属函数

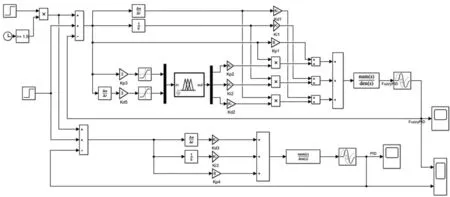

在simulink 模块中搭建了模糊PID 控制器系统模型[8],并在此系统中建立传统的PID 控制器模型进行对比验证,仿真模型如图10 所示。

图10 PID 和模糊PID 仿真对比模型

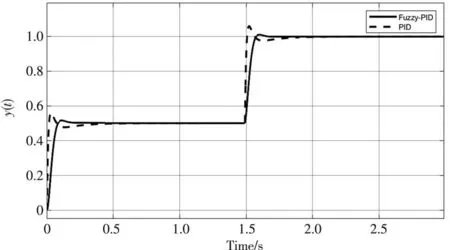

确定PID 的参数,将模糊PID、传统PID 三个参数保持一致,Kp、Ki、Kd分别为0.3、30、8。给定阶跃信号,设置仿真时间为3 s,并在1.5 s 处加干扰信号,最终得到他们仿真的对比曲线。 由图11 可以看出,模糊PID 控制与传统PID 控制相比,模糊PID 更快趋于稳定,并且系统的超调量明显减少,抗干扰能力强,具有较好的稳定性与鲁棒性。因此得出在两种控制方式下,模糊PID控制性能更为优越,能够使系统获得更好的控制效果。

图11 控制系统仿真曲线

3.2 移液器控制算法实现

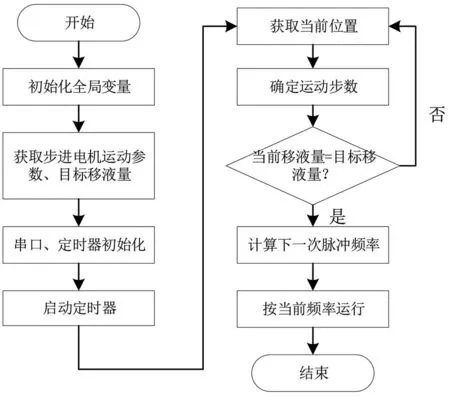

移液控制实际是对步进电机角位移进行控制,移液精度取决于步进电机的定位精度,工作站依靠对步进电机的闭环控制实现高精度的移液操作,通过编码器的位置反馈不断调整活塞杆的位置。编码器接口用的是微处理器自带的编码器接口模式,定时器作为编码器的信号采集通道,编码器A、B两相分别与PC6、PC7 引脚相连接。通过编码器获得步进电机的运动信息之后,需要进行下一步的运算操作,移液控制程序流程如图12 所示。

图12 移液控制程序流程

4 实验测试

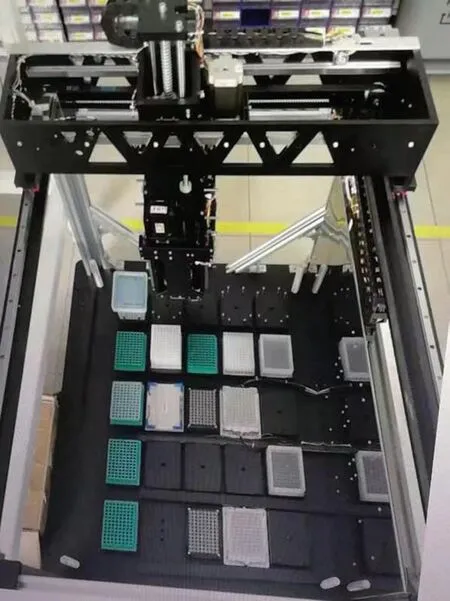

移液功能是将各种液体试剂、样本进行转移,移液的准确性直接影响到后续的实验结果。为验证移液器性能,对其进行移液精度的测试,原理样机如图13 所示。实验用品:工作站的移液器、一次性吸头(0~200 µL)、天平(BSA124S)、纯水(500 ml)、EP 管。

图13 原理样机

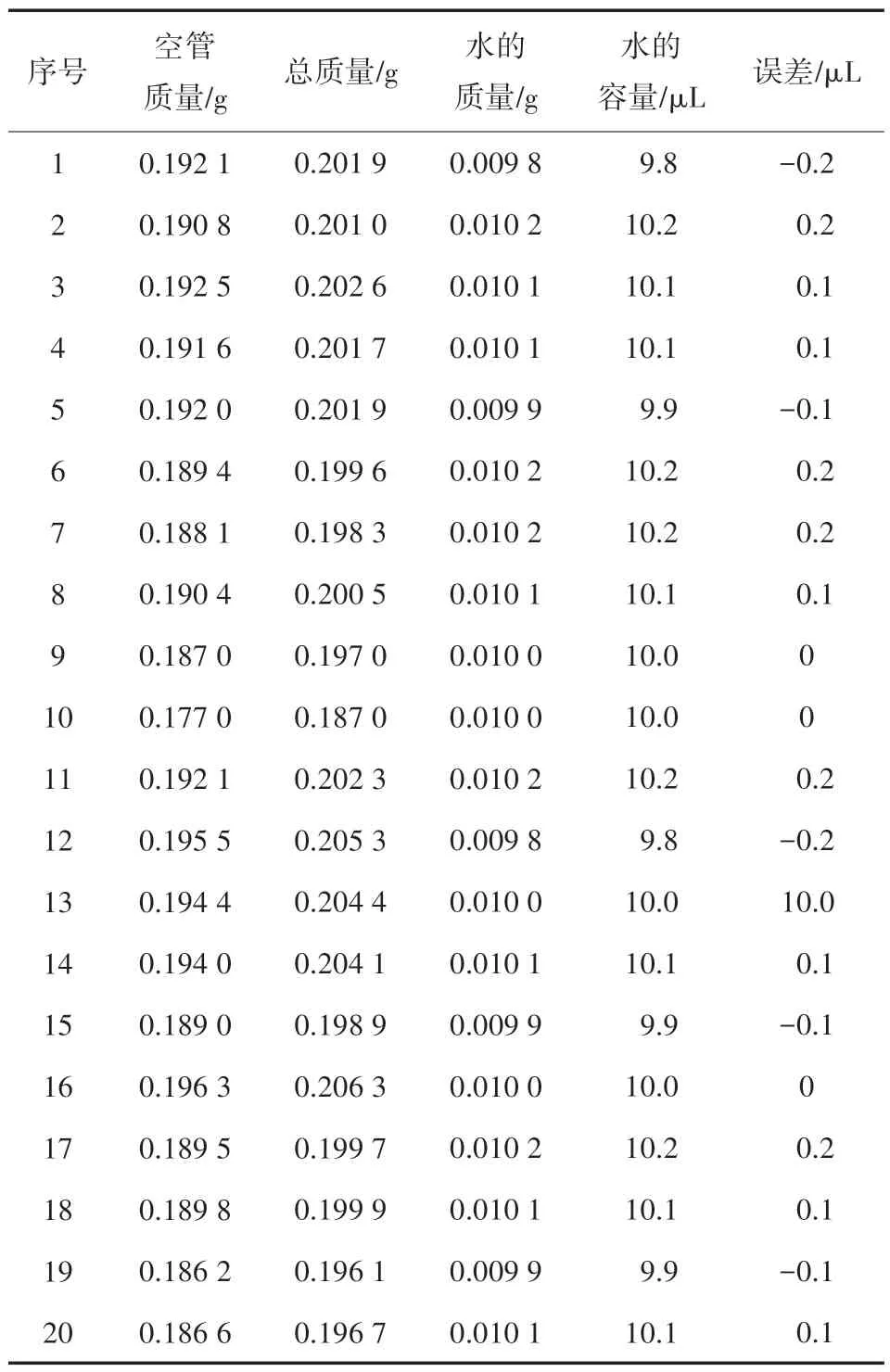

实验在(20±5)℃室温、标准大气压环境下进行:(1)对天平调零后称量空EP 管的质量并进行记录;(2)使用移液器将10 µL、20 µL、50 µL、100 µL、150 µL、200 µL 的纯水加入EP 管中,对加入纯水之后的EP 管进行称重,记录下其质量,每种容量进行100 组操作;(3)根据20 ℃下,纯水的密度为998.203 kg/m³,可根据纯水的质量计算出纯水的体积。以10 µL 为例,得到其中20 组移液数据如表2 所示。

表2 10 µL 移液数据

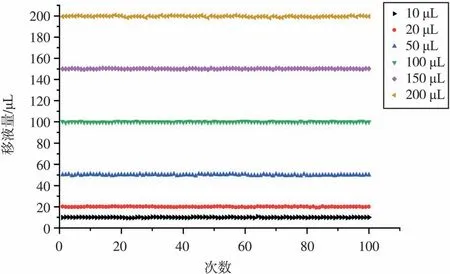

根据上述操作得到了10 µL、20 µL、50 µL、100 µL、150 µL、200 µL 的移液数据,由数据给出了移液数据散点图,如图14 所示。从图中可以看出,移液器的移液效果稳定,产生的移液误差很小。

图14 移液数据散点图

根据JJG 646-2006 计量性能要求[9],移液器在标准温度20℃下的允许误差和重复性测试应该满足表3 所示参数。

表3 移液器容量为200 µL 允许误差和测试重复性

移液器的容量相对误差E计算公式:

移液器的重复性S计算公式:

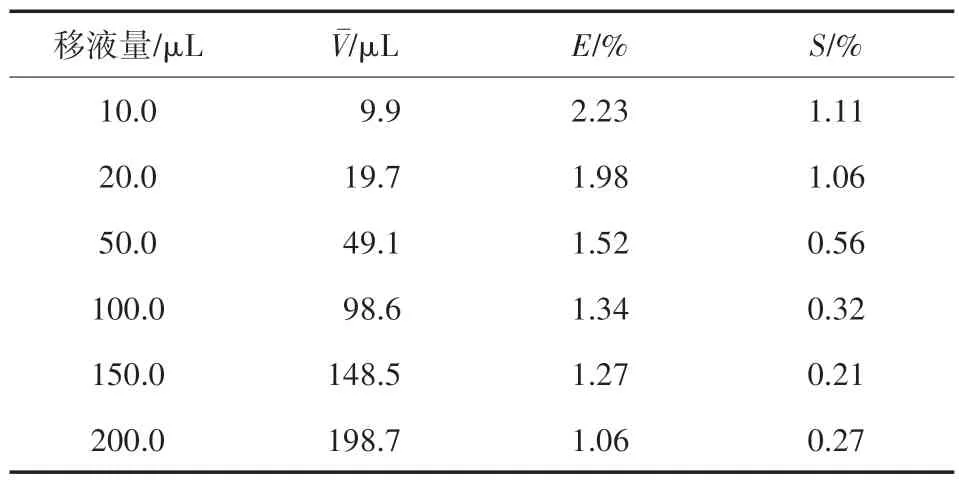

根据以上公式对上述实验所得到的移液数据进行处理,得到各组数据的平均值、标准偏差值和相对误差值,如表4 所示。

表4 不同移液量的性能参数

通过表4 可看出移液器的性能指标满足JJG 646-2006 移液器计量性能的要求。

5 结论

本文提出了96 通道移液器的设计方法,并对移液器的机械结构、硬件电路进行了设计与实现。移液器的取样精度由步进电机的定位精度决定,对传统PID 和模糊PID 进行了仿真分析,选用模糊PID 实现步进电机的闭环控制。

根据机械结构和硬件设计搭建了原理样机,在常温下使用纯水对移液器进行性能测试,使用200 µL 的吸头进行了10 µL、20 µL、50 µL、100 µL、150 µL、200 µL 的定量移液实验,容量允许误差分别在2.03%、1.98%、1.52%、1.34%、1.27%、1.06%,满足JJG 646-2006 移液器计量性能要求。