采煤机自动调高控制系统的设计及应用

2024-01-04许晋

许 晋

(西山煤电集团东曲煤矿机电科检修队, 山西 古交 030200)

0 引言

作为井下综采工作面的关键性生产设备,采煤机设备性能的好坏也将直接影响到煤矿企业的生产效率,制约着煤矿井下的生产进度。考虑到井下生产作业空间的复杂性及局限性,现阶段采煤机在运行生产过程中,还是需要借助相关技术人员依照煤层的实际分布情况,对采煤机截割滚筒的截割高度进行人工调整,然而这种调高方式的弊端就在于调整的效率低、调节精度差,而且经常会发生触顶现象[1],这无疑是在耽误井下综采作业效率的同时,又为整个生产过程带来了安全隐患。所以,对传统调高方式的改革创新十分有必要。为此,本文设计出了一种新型的采煤机自动调高控制系统。

1 自动调高控制系统结构

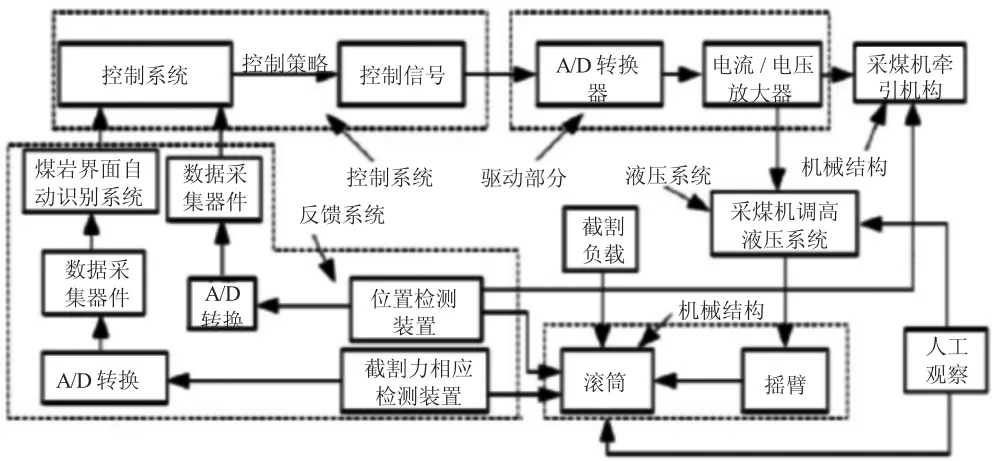

针对采煤机摇臂的调高控制工作,实际上主要是根据采煤机的截割供给速度、截割煤壁的水平高度以及截割轨迹来进行调整的,而这之中的采煤机截割供给速度与被截割煤层的硬度又有着一定的关联[2],为了满足井下综采工作面无人化生产作业的要求,本文设计了一种自动调高控制系统。如图1 所示,是系统的主要结构。

图1 自动调高控制系统结构示意图

观察图中可以发现,随着采煤机的截割过程的进行,所设计的自动高程控制系统将跟踪采煤机的截割轨迹,将其自动转化成采煤机截割作业时,各个控制位置的供给速度以及采煤机截割滚筒的水平高度坐标,以此来当作采煤机截割自动控制的理论根据,此外,借助系统中的A/D 转换器可以对这些信息进一步放大处理,并将处理好后的信息传输至采煤机供给控制系统以及采煤机调高控制系统中,这也就实现了采煤机在截割过程中对供给速度以及滚筒截割高度的跟踪控制。同时,考虑到整个控制过程的相对精确,要在采煤机的各个关键位置处布置好相应的传感器,从而实现对相关设备在作业过程中的位置、姿态等信息的实时监测,并将所获得的监测结果经由系统负反馈调节的方式输入到反馈系统中,以此完成对采煤机整个截割过程的闭环调节效果。随着控制工作的进行,处在截割机构的负载检测系统会实时监测采煤机的负载变化情况,并以此为依据,来完成对煤岩层硬度的评判。针对不同硬度条件下的截割控制逻辑,来调整控制采煤机的滚筒截割高度以及供给速度。为了保障复杂作业环境中综采作业的安全稳定性,智能调高系统还配有远程监控功能,从而就达到了工作人员远程控制井下作业的效果。如表1 所示,为自动调高控制系统所涉及的主要部件选型。

表1 自动调高控制系统主要部件选型

2 自动调高控制系统的煤岩硬度自动识别功能

在进行煤壁截割过程时,采煤机需执行的运动具体包含了采煤机摇臂截割运动、供给运动和采煤机截割滚筒截割运动[3]。为了保证采煤机在截割运动中,其内部截割驱动系统相对稳定,能够通过截割负荷来调整截割速度,并提供灵活的速度等操作参数调整,用传统截割控制系统来识别截割煤和岩石的硬度,其分布主要是对煤层围岩和岩石硬度大小进行预先分析,并将所得结果传输到控制系统中,然而这种方式测得的截割关键参数是十分不精确的,会由于硬度大等原因致使采煤机在作业过程中发生截齿断裂的现象,或者内部驱动系统磨损过度,影响设备的使用寿命等问题。

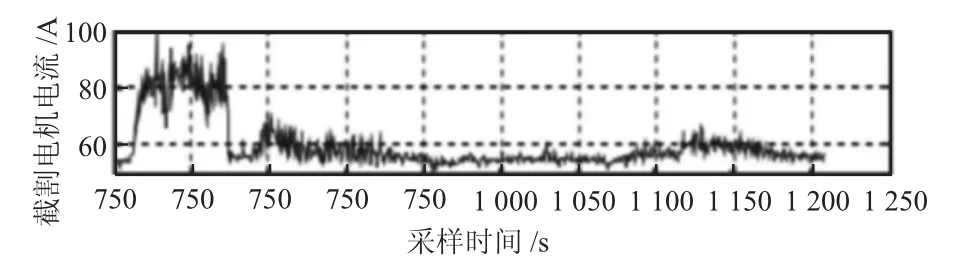

针对截割负载变化情况的实时监测也是本系统的一个重要功能,该系统采用的是对负载电流的实时监测,进而实现对截割负载进行评判。在截割作业过程中,随着采煤机截割负载发生变化,其电流会相应的出现改变,因此,可以利用这一点,选用沙子、水泥以及石块等材料制成硬度大小不等的试件,统计不同截割硬度条件下驱动电机的电流大小,从而获得硬度电流对应关系的对照表,并将该信息传输至控制系统中,这样一来只需经由电流传感器来实时监测驱动电机的电流大小就可以对岩体的硬度状态进行判断,进而可以对采煤机截割滚筒的转速以及供给速度做出针对性的选择,可以满足采煤机摇臂运行状态调整的要求。如图2 所示,为采煤机运行时的截割电流示意图。

图2 截割电机电流示意图

上述设计的岩层硬度识别系统可以根据监测到的煤岩硬度的具体大小,实时匹配采煤机截割段的截割状态,满足不同地质条件下的截割稳定性要求,从而达到精确调节采煤机摇臂水平高度的效果。

3 自动调高控制系统的采煤机摇臂调高执行机构

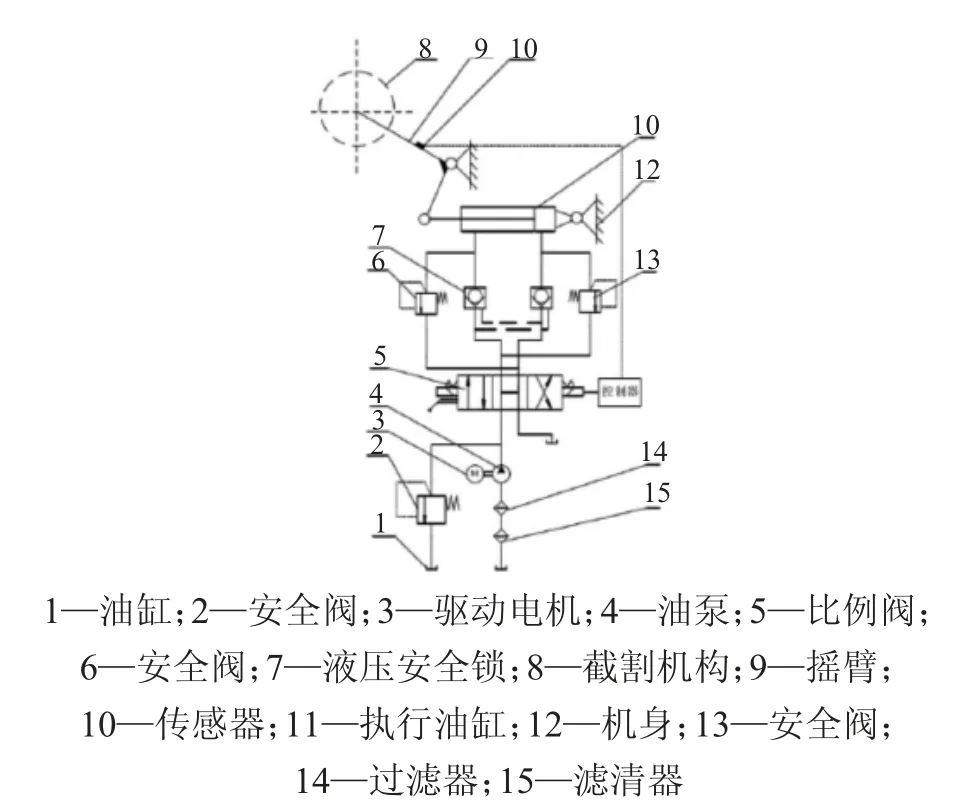

采煤机高度调节控制系统的输出控制信号将直接传输到高度调节执行机构。同时,高度调节执行机构的高度可根据液压缸的膨胀量灵活调节,保证摇臂控制杆高度调节的灵活性和准确性。该智能调高控制系统的摇臂式升降机构中装有电磁式比例安全阀,将此调节信号传送至电磁比例安全阀,通过对比例安全阀的开度进行控制,以保证对执行缸的伸缩量大小进行准确的控制,从而保证对采煤机摇杆高度的调整。如图3 所示,为摇臂调高执行机构的结构。

图3 摇臂调高执行机构的结构

通过对采煤机调高控制系统的更新,可以准确监控截割负荷,并以此作为调整机构调整的基本信号,在操作时进行智能调整,经过实际测量可以发现,调整精度可达±10 mm,使采煤机的截割速度与进给速度相匹配,有效提高了截割工作的效率,保证了井下生产的安全、经济性。

4 自动调高系统应用效果分析

本文所述采煤机截割断面智能调高控制策略的核心是当煤层条件发生变化时,需要加入人为干扰因素作为对比,并使用最优调整参数进行下一次截割。因此,在实际生产中采用了所设计的滚筒自动调高控制策略,并对前五刀的采煤效果进行了测试,第一刀采用手工操作,比较的结果如表2 所示,在第二刀按照第一刀的切割参数进行加工时,由于煤层条件的变化,第三、四、五刀人工干预次数大幅减少,相应的时间也大大减少。因此,采煤机采用智能翻转的记忆切割控制策略后,能更好地适应不同煤层的变化,缩短人为干扰造成的停机时间,大大提高采煤机的生产效率。

表2 试验比较结果

5 结论

1)采煤机调高自动控制系统依靠的是负反馈的调节方式,将调高控制依据定为被截割煤岩的硬度,系统在运行时具有控制精度高、灵活性强等特点;

2)采煤机调高自动控制系统采用的是对负载电流的实时监测,进而实现对截割负载进行评判,实时监测驱动电机的电流大小就可以对岩体的硬度状态进行判断,反应灵敏;

3)本文设计的调高控制系统在操作时可实现智能化的调高,调整精度可达±10 mm,使得最佳截割转速与进刀速度迅速匹配,提高采煤截割的工作效率。