官地矿选煤厂降低TBS 粗精煤灰分的技术改造

2024-01-04高康

高 康

(山西焦煤西山煤电官地矿选煤厂, 山西 太原 030053)

1 选煤厂概况

官地选煤厂是西山煤电集团官地矿配套建设的坑口型选煤厂,设计入洗能力为400 万t/a,入洗原煤来自官地矿开采的2 号、8 号原煤,为优质肥煤。采用预先脱泥、50~1 mm 粗煤由有压三产品重介质旋流器分选、1~0.25 mm 粗煤泥由干扰床分选机分选、<0.25 mm 细煤泥浮选的洗选工艺流程分选。在回收粗煤泥的工艺中,TBS 干扰床分选机表现出较大的优势,如结构简单、分选密度低及分选效率高等[1]。官地矿选煤厂通过水力分级旋流器+TBS 干扰床分选机,实现了较好的粗煤泥分选效果。2022 年2 月改洗8号原煤后,煤质发生显著变化,生产过程中TBS 分选机一直存在TBS 精矿灰分偏高、水力分级旋流器溢流跑粗等问题。

2 官地矿选煤厂粗煤泥分选工艺

从图1 中可以看出,入洗原煤经脱泥筛脱泥,筛下煤泥水经水力分级旋流器分选后,溢流进入浮选,底流进入TBS 干扰床分选机进行分选,TBS 精矿浓缩后经弧形筛进入离心机脱水,落入精煤皮带;TBS 尾矿浓缩后经高频筛脱水,落入中煤皮带。

图1 煤泥水处理工艺流程

3 入洗原煤煤质数据

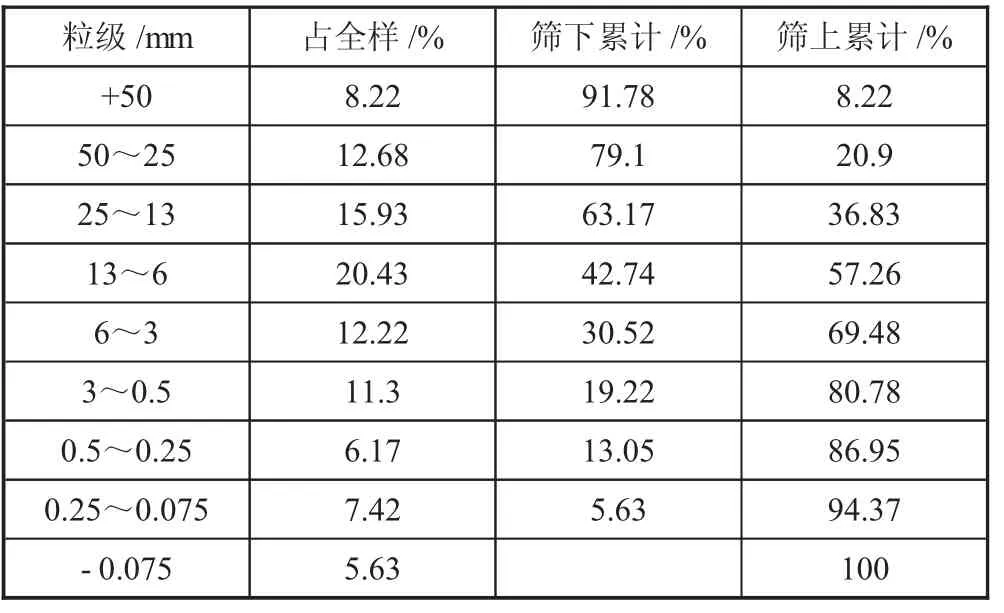

从表1 中可以看出,8 号原煤煤泥含量较高,-0.5mm粒级含量为19.22%;煤泥中极细粒多,-0.25 mm 占-0.5 mm 粒级含量的67.90%。

表1 8 号原煤筛分试验

4 试生产过程中存在的问题

试洗8 号原煤后,主要问题表现在:

1)TBS 精矿灰分质量分数较高,基本在13%~15%之间,洗选要求精煤灰分质量分数在10.5%以内,TBS 精煤超灰严重;

2)TBS 尾矿灰分较低,洗选考核要求灰分质量分数>60%以上,实际洗选灰分质量分数仅45%左右,在确保精煤灰分质量分数10.5%以内的情况下,尾矿灰分更低,跑煤更严重;

3)精煤堆取样时TBS 精矿容易被取到,容易造成采样误差,为满足客户对精煤产品指标要求,必须降低重介精煤灰分,导致重介产率较低,影响洗选经济效益;

4)系统细粒级颗粒较多,煤泥水浓度大,煤泥水分级浓缩旋流器溢流、跑粗现象严重,导致浮选尾矿灰分较低,达不到考核要求。

5 问题分析

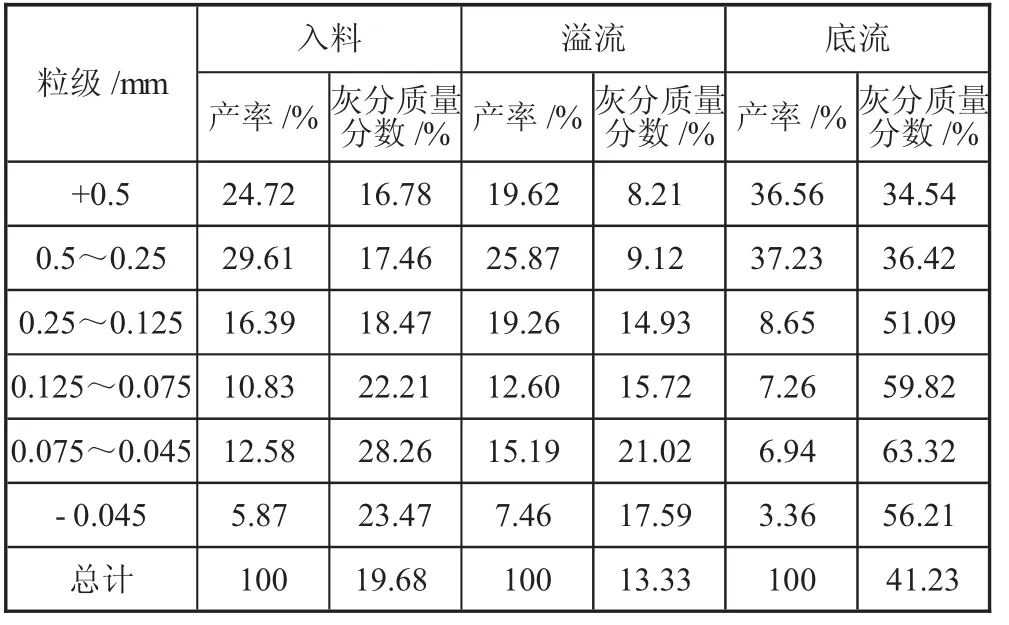

为了找到TBS精矿灰分较高的原因,组织技术人员对TBS干扰床分选机进行单机检查,检查结果见表2。

表2 官地矿选煤厂TBS 入料、溢流、底流分析

1)TBS 精矿+0.25 mm 灰分质量分数不超9%,且产率为45.49%,-0.25 mm 灰分质量分数为54.51%,此粒级夹杂大量高灰洗泥,灰分较高,同时TBS 对这部分粒级颗粒分选效果差(或不具备分选能力)是导致TBS 精矿灰分高的主要原因;

2)-0.25 mm 粒级+0.25 mm 粒级尾矿含量较高,且灰分偏低,主要TBS 分选密度不够(或顶水量不足)导致分选不充分,跑煤较严重。

6 优化改造方案

为解决TBS 精矿灰分偏高,尾矿灰分偏低的问题,必须降低TBS 精矿中-0.25 mm 粒级含量,从而提高分选密度(或增加顶水开度等),提高分选效果。

首先,降低入料中-0.25 mm 粒级的含量,控制住TBS 干扰床分选机的入料范围。TBS 的入料来自分级旋流器的底流,因此需要对分级旋流器进行改造。分级旋流器本质是一种通过离心力来对具有密度差的物质进行分离的设备[2]。主要部件为进口、溢流管、柱段(旋流腔)、圆锥段及底流管,来料由进口切向进入旋流器内做螺旋运动,液体在腔内急剧旋转,产生强烈的涡流,并分为溢流和底流两部分,分别由溢流管和底流管排出。在水力分级旋流器内部,同时存在着向下运动的外螺旋和向上运动的内螺旋流动[3]。根据分级旋流器的工作原理,分级粒度随直径增大而增加,进行粗分级时常选用较大直径旋流器,细分级时则用小直径旋流器。

结合海王产水力旋流器入料压力为0.10~0.15MPa,处理能力为70~120 m3/h,直径350 mm 的FX350 水力旋流器的分离粒度为60~160 μm,直径500 mm的FX500 旋流器分离粒度为100~200 μm。因此,为降低TBS 入料中-0.25 mm 粒级的含量,将原有的FX350 型水力旋流器更换为FX500 型,可有效解决底流夹细、溢流跑粗的情况。改造完成后,对旋流器分级效果通过单机检查进行对比,结果如下:

FX350 水力旋流器底流粒度级为0.5~0.25 mm,入料产率为25.8%,溢流产率为15.6%,底流产率为29.6%;FX500 水力旋流器底流粒度级为0.5~0.25 mm,入料产率为26.2%,溢流产率为2.98%,底流产率为44.3%。对比分析FX500 水力旋流器底流中-0.25 mm粒级含量为22.40%,比选用FX350 时的45.67%,降低了51%,效果明显。

另外,选用FX500 水力旋流器较FX350 型相比,溢流中+0.5 mm 粒级含量降低至0.41%,减少了5.35%,+0.25 mm 粒级的含量也降低至3.39%,有效降低了溢流跑粗,导致浮选尾矿灰分偏低的情况。

二是TBS 精矿进入弧形筛前,加装固定筛,增加TBS 精矿脱粉环节;利用现场空间,在TBS 精矿水力分级旋流器下方,进入弧形筛前,安装一台固定筛,筛上加装喷水,处料口加装溢流槽,这样既增加了TBS精矿的脱泥面积,又通过增加溢流槽,可以实现入料均匀进入三台弧形筛,有利于精矿脱泥。

三是TBS 精矿弧形筛筛面更换为高效弧形筛面(低背宽筛条),提高透筛率,同时筛面上增加击打器,进一步提高透筛效率;

四是对原系统TBS 精矿弧形筛筛下水走向进行改造,将原来进入煤泥水桶,改为直接进入浮选入料池,降低系统中-0.25 mm 以下高灰细泥在系统中的富集,有效降低TBS 精矿灰分。

7 改造效果

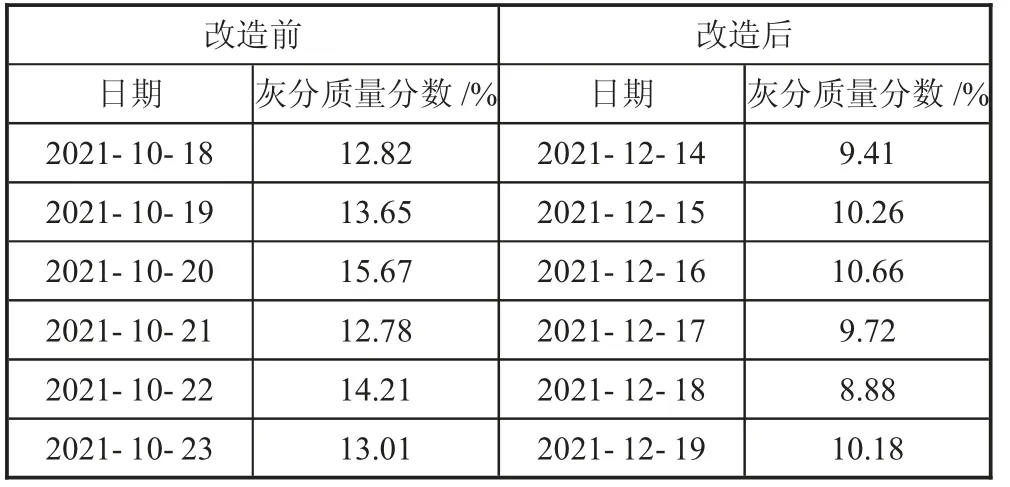

官地矿选煤厂通过上述改造方案的实施,TBS 精矿灰分质量分数降至10%左右,解决了TBS 精矿灰分高、需降低重介精煤灰分的问题,单台处理能力从70~160 m3/h 增加至140~240 m3/h,浓度适应范围得到了提升,跑粗现象也被有效控制,总体精煤产率提升1%左右,为官地矿选煤厂每年增加约1 000 万元收益。TBS 精矿灰分变化见表3。

表3 TBS 精矿灰分变化表

8 结语

当入洗粗煤泥细粒增多后,通过技术改造选用大直径分级旋流器,可有效解决TBS 因煤质变化精煤灰分高的指标问题,保障TBS 干扰床分选机的有效分选,使TBS 精矿灰分在适宜的范围内,并可减少浮选入料中粗颗粒的含量。同时将TBS 精煤灰分质量分数控制在10.0%~10.5%区间,完全避免了重介、浮选精煤为TBS 精煤背灰的洗选问题发生,为提高整体精煤产率创造了较为有利条件,为官地选煤厂带来显著的社会与经济效益。