煤矿带式输送机动力学性能分析

2024-01-04郭欢

郭 欢

(晋能控股装备制造集团大同科大煤机有限公司, 山西 大同 037000)

0 引言

现如今,煤矿带式输送机在应用过程中易出现输送带断带、巷道堵塞、超速飞车、闸瓦冒烟起火等问题。在此情况下,为有效提高带式输送机运行稳定性和安全性,应确保带式输送机具备可靠的限速和制动装置,促使其可以在各种工况下平稳制动。因此,采用仿真分析方法对带式输送机进行动力学仿真,进而提出一种新型制动油缸设计方案,将具有较强的现实意义。

1 煤矿带式输送机仿真模型构建

根据现有研究表明,带式输送机作为一个较为复杂的机电系统,其运行过程中动态特性主要表现为胶带特性,所以煤矿带式输送机模型构建关键点在于胶带模型。

在具体模型构建中,应先确定胶带的纵向力学外特征,即合理确认胶带的弹性动力特征。此过程中不仅需要确保胶带力学动力特性描述精准性,还需要综合分析模型复杂性以及精准性,避免对后续带式输送机动力学仿真分析结果造成影响。

胶带主要由橡胶织物芯和钢丝绳芯组成,其中橡胶作为一种流变材料,其在织物芯等材料的共同影响下,其实际受力特征较为复杂,使得教导模型具有较为复杂的动力学特性,在具体动力学性能分析过程中必须要对胶带的应力- 应变关系、滞后特性、蠕变特性、松弛特性以及频率特性进行综合考虑[1-2]。

2 煤矿带式输送机动力学仿真分析

具体仿真分析过程采用MATLAB 工具进行,为保障仿真分析结果的精准性,根据煤矿带式输送机的运行特点,分别将输送机长度、倾角、带宽、输送量设置为3 350 m、0°~12°、1 800 mm、5 000 t/h,驱动设置为头部驱动,滚筒直径、电机额定功率以及转速分别设置为1 640 mm、1 800 kW、1 486 r/min。

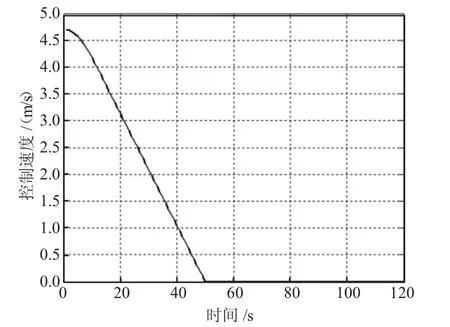

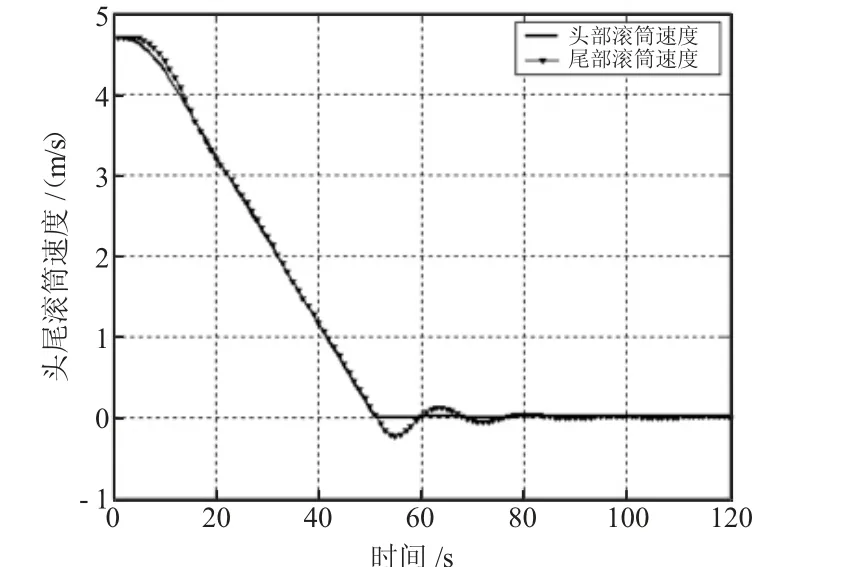

如图1 和图2 所示,煤矿带式输送机头尾滚筒速度变化曲线与停机速度控制曲线基本保持一致,均表现出短时间平稳运行,然后持续下降,再平稳运行的特征,差异点仅在于头尾滚筒速度变化存在一段时间的正反方向波动运转情况。同时,相较于头部滚筒速度,尾部滚筒速度变化相对滞后,并且在带式输送机制动器抱闸以后,尾部滚筒出胶带出现反方向运动情况[3]。

图1 停机速度控制曲线

图2 头尾滚筒速度变化曲线

如图3 所示,在拉紧装置控制带式输送机停车过程中,随着时间的不断推移,拉紧装置的变化变化量也呈现出波动变化特点。具体表现为先上升、后下降、再上升、再下降,最后持续波动趋于稳定。其中拉紧装置的动态位移量为1.124 m。

如图4 所示,在制动器抱闸以后,带式输送机的实际制动力持续提升,并随着时间的持续推进,其制动力也在持续下降,最终趋于平稳。具体表现为制动力在50 s 之前处于0 kN 状态,在50 s 后制动力急剧上升,并与58 s 时达到峰值,之后表现出持续下降过程,并与69 s 时表现出一定波动,之后持续下降,直至84 s 后进入平稳运行状态。其中制动力峰值点上的制动力为674.8 kN,制动力稳定区的制动力为328.86 kN。此外,在制动器抱闸过程中,逆止器并没有输出力,但在经过一段时间后,逆止器所输出的逆止力却在持续提升,但此过程中所输出的逆止力却较不稳定,其最大逆止力可达到1 034.6 kN,但当带式输送机停机后,逆止器所输出的逆止力最终稳定至841.85 kN。

图4 制动力变化曲线

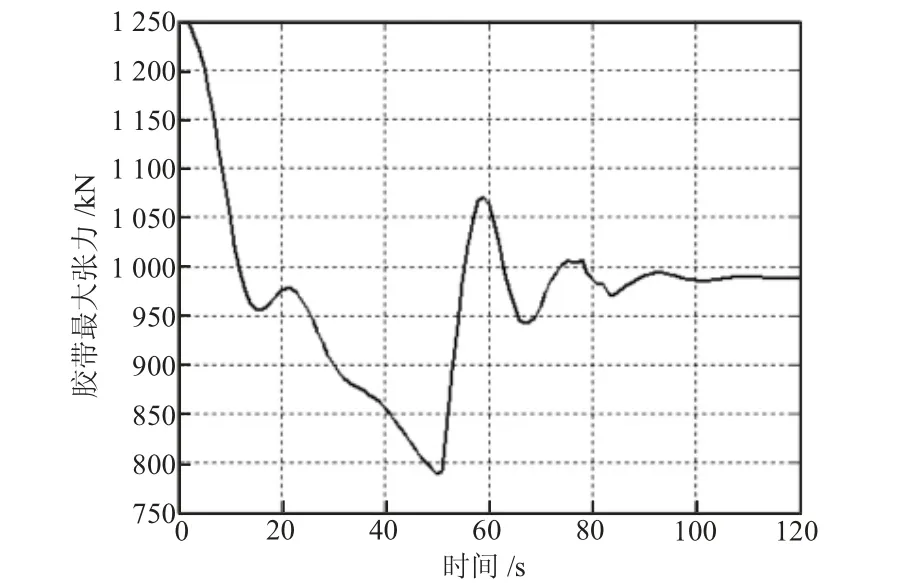

如图5 所示,随着时间的不断推进,带式输送机较大最大张力呈现出先下降后上升,再上升、下降,最后持续平稳的态势。在此过程中,较大的最大张力可达到1 248.6 kN,最小张力则为210.90 kN。在制动器抱闸以后,胶带所承受的张力持续波动变化,但在最后会持续归于稳定。

图5 胶带最大张力变化曲线

基于以上仿真分析过程可知,在带式输送机控制停车过程中,随着胶带速度的持续减少,胶带张力也随之下降,以至于拉紧装置所承受的张拉也做持续下降。在此情况下,为有效确保胶带的最小张拉,拉紧装置会向胶带运动方向产生正向位移;在制动器抱闸以及驱动装置停止运转后,由于胶带弹性、摩擦力等因素的影响,胶带仍然存在较大的张力。在此过程中,拉紧装置会向胶带运动方向的反方向运动,促使胶带位移快速下降[4]。

3 新型制动油缸设计分析

现如今,国产制动油缸的最大正压力约为200 kN,此正压力值与国外产品有着较大差距。如德国西伯瑞公司所生产的制动油缸最大正压力为480 kN。为能够有效提高制动油缸的最大正压力,常用的设计方案中一方面会增大制动盘直径,另一方面则会增加制动油缸数据。但此种设计方案会导致制动装置具有体积大、成本高等缺点,难以保障制动油缸的普适性。

在对国产制动油缸和国外制动油缸进行对比分析后发现,两者差异点在于中心连接螺栓强度和松闸压力两方面。基于此,在新型自动油缸设计方案中采用以下几方面改进措施[5]:

第一,在中心连接螺栓周围区域另设4 个连接螺栓分担中心连接螺栓所承受的应力;

第二,增加4 个连接螺栓后,制动油缸的活塞面积将得到一定提升,可实现在油压不变情况下制动油缸正压力提升的效果。

总体来说,新型制动油缸设计方案可有效提高油缸的活塞面积和液压油压力,进而促使液压油进入到制动油缸活塞腔后形成大于碟簧ISO 参数正压力的松闸压力。

4 新型制动油缸设计方案的应用

为验证新型自动油缸设计方案的具体应用价值,根据新型制动油缸设计方案制作制动油缸实物,并将其应用于工程实践,通过数据采集分析对比新型制动油缸与现有国产制动油缸的性能特点。

在具体应用过程中,为保障新型制动油缸的应用安全性,具体应用中会在带式输送机各关键部件以及关键结构位置设置数字传感器,由此进行数据采集,获取新型制动油缸应用数据,并将该数据与现有国产制动油缸数据进行匹配对比,实现新型制动油缸与国产制动油缸的对比分析效果。

在经过为期六个月的应用后发现,相较于国产制动油缸,新型制动油缸不仅将制动油缸的常态运行正压力从100 kN 提升至250 kN,还可以通过四个另设连接螺栓分担中央连接螺栓连接压力,进而降低运行过程对中央连接螺栓所造成的运行影响,保障中央连接螺栓的使用寿命,提高带式输送机运行安全性和稳定性。

另外,相较于常规改进方案来说,本文所介绍的新型制动油缸设计方案的总体积更小、质量更轻,其普适性更强,不会出现因体积和质量过大而导致的制动油缸无法有效应用情况。总体来说,本文所介绍的新型制动油缸设计方案具有较高的实用价值,可在后续煤矿带式输送机制动油缸改进优化设计中进行参考应用。

5 结语

本文基于煤矿带式输送机基本结构特征,采用MATLAB 工具进行仿真分析研究,进而确认煤矿带式输送机运行性能特点,并以此为基础介绍一种新型制动油缸设计方案。通过工程应用分析后确认,相较于传统国产制动油缸来说,新型制动油缸常态运行正压力得到显著提升,确认新型制动油缸具有更强的应用价值。同时,相较于常规制动油缸改进方案来说,新型制动油缸的总体积更小、质量更轻,其普适性更强。因此,综合分析后确认新型制动油缸具有更强的实用性,可在后续煤矿带式输送机制动油缸改进优化设计中进行参考应用。