循环式行星滚柱丝杠副的疲劳分析与寿命预测

2024-01-04乔冠廖荣张校民姜广君马尚君

乔冠 廖荣 张校民 姜广君 马尚君

(1.内蒙古工业大学 内蒙古自治区先进制造技术重点实验室,内蒙古 呼和浩特 010051;2.西北工业大学 陕西省机电传动与控制工程实验室,陕西 西安 710072)

行星滚柱丝杠副(PRSM)作为精密机床、武器装备和航空航天等领域的重要基础零部件,其结构可靠性直接影响相关设备的安全性与寿命。循环式行星滚柱丝杠副(RPRSM)与PRSM 类似,由丝杠、滚柱、螺母、凸轮环和保持架等组成,其中丝杠仅自转;滚柱为无螺旋升角的环槽,在自转的同时绕丝杠公转,并在凸轮环的作用下完成复位;螺母存在无螺纹区,便于滚柱跨越丝杠螺纹牙完成复位,其仅输出位移。RPRSM由于特殊的结构[1],在工作过程中易受到高温、振动、冲击等复杂载荷因素的影响,这已不是简单的静强度失效,而是循环应力作用下引起的动强度失效,故考虑振动情况下的RPRSM研究更符合该部件失效的实际情况。

目前,国内外对PRSM 的理论研究主要集中在PRSM 的设计方法[2-3]、动态特性[4-5]、热特性[6-7]和载荷分布[8-9]等方面,对RPRSM 的相关研究较少,尤其是寿命预测等相关研究。在随机振动疲劳寿命方面,Wu 等[10]提出了以振动信号的二阶谱宽参数作为权重系数的理论预测模型,其寿命预测结果准确且分散性小。Marques 等[11]提出了一种在固定随机载荷下对疲劳裂纹进行结构健康监测的方法。白金等[12]利用新的随机振动疲劳损伤参量,得到了适用于随机振动下的多轴应力-循环寿命(S-N)曲线,进而提出了一种新的随机振动疲劳寿命预测方法。陈志英等[13]针对载荷相关性问题探究管路应力响应与疲劳寿命的变化规律,分析了弹性约束刚度值对结构疲劳寿命的影响。撒子成等[14]针对振动条件下系统级封装器件的振动可靠性问题,利用ANSYS 软件进行随机振动仿真,并对模型进行参数校正,从而获得器件的随机振动疲劳寿命。沙云东等[15]基于高温试验台与振动台联合试验,结合数值仿真,得到了不同温度和不同振动量级组合下试件根部与颈部的轴向动应力响应规律,采用改进的雨流计数法预估试件的疲劳寿命。周金宇等[16]根据单元失效的统计相关机理,利用阿基米德族的Clayton Copula 建立串联、并联结构系统的疲劳寿命可靠性模型。朱颖等[17]将结构体系中不确定参数定义为区间变量,在随机疲劳谱分析方法的基础上,提出了一种计算平稳高斯荷载作用下不确定结构疲劳损伤的新方法。上述成果提出了新的或改进了寿命预测模型和方法,能较好地对相关结构或系统进行寿命预测。

鉴于缺乏针对新型精密传动机构RPRSM 的寿命预测相关研究,文中利用有限元分析方法和疲劳失效理论,提出了特定结构参数下RPRSM 疲劳寿命预测分析模型;提取RPRSM 接触的薄弱区域,探明其对疲劳寿命的影响程度,据此归纳出RPRSM 啮合传动的抗疲劳优化和疲劳加速试验的设计方向。

1 随机振动疲劳寿命分析方法

为了估算结构的疲劳寿命,需要建立疲劳寿命与外载荷之间的关系。S-N曲线最常用的形式为幂函数型,其表达式为

式中:C和k为材料常数;N为循环寿命,单位为次;S为应力幅值。

如把振动信号的功率谱密度(PSD)表示为W(f),则可得

式中,mi为功率谱密度曲线下的第i阶惯性矩,f为频率。

E[0+]为峰值期望值,其计算公式为

E[p]为应力响应信号的峰值频率期望值,

时间t内应力幅值为S的循环次数为

联立式(1)-(5),可得到t时间内随机振动疲劳损伤计算公式为

式中,D为循环应力下结构的疲劳损伤值。

Miner 法则进行损伤累计的基本假设为:疲劳损伤与载荷循环数的关系是线性的,而且疲劳损伤可以线性累加,各个应力之间相互独立和互不关联;当结构的各个应力下损失之和叠加为1 时,结构将发生失效,即

式中,Di为第i个循环应力下结构的疲劳损伤值。

由Miner 线性疲劳累积损伤理论可知,当损伤值等于1时结构发生疲劳破坏,结构的疲劳寿命为

1.1 Dirlik(DK)方法

Dirlik 方法[18]假定雨流循环幅值概率密度函数是一个指数分布与两个Raileigh分布,其表达式为

联立式(5)和式(9),得到结构的疲劳损伤为

1.2 窄带(NB)方法

假设窄带信号峰值后面都有一个等效谷,且窄带信号的概率密度函数服从Rayleigh 分布,则Rayleigh分布表达式为

结合Miner 线性疲劳累积损伤准则,可得窄带随机过程的总损伤为[10]

1.3 Tovo-Benasciutti(TB)方法

Benasciutti 和Tovo[19]基于上、下疲劳损伤强度极限值线性组合,提出了宽带随机过程的雨流损伤计算公式:

1.4 Zhao-Baker(ZB)方法

Zhao 和Baker[20]假设随机振动信号的振幅概率密度分布是Rayleigh 分布和Weibull 分布的线性组合,可以表示为

结合式(15)与Miner 线性疲劳累积理论方法,可得到结构疲劳损伤为

2 随机振动疲劳仿真分析

RPRSM 在滚柱完成循环运动过程中所产生的随机振动会对丝杠与螺母产生损伤,因此开展RPRSM 的随机振动疲劳仿真实验,并与理论计算模型的结果进行对比,以验证仿真实验的准确性,具体的疲劳损伤评估过程如图1所示。

图1 疲劳损伤评估过程示意图Fig.1 Schematic diagram of the fatigue damage assessment process

首先,对建立的三维物理模型进行有限元模态分析,随后采用模态叠加法进行谐响应分析,将得到的频率与加速度的关系曲线通过单位换算得到频率与加速度功率谱密度的关系,然后分别通过随机振动疲劳分析和4种理论模型计算损伤值,最后将两者进行比较验证。

2.1 RPRSM模态分析

RPRSM 在高速运转时,滚柱在凸轮环的作用下跨越丝杠螺纹牙完成复位,故工作过程中产生的振动将影响机构的传动精度。通过对RPRSM 进行模态分析,得出固有频率与振型,可为基于该传动机构的机电伺服系统的抗振设计提供依据。

文中采用Workbench 中的Modal 模块对RPRSM进行模态分析,通过模型导入,设置丝杠、滚柱和螺母等零件的材料属性(GCr15 弹性模量为2.19×1011N/mm2,泊松比为0.3,抗拉强度为861.3 MPa,屈服强度为518.42 MPa,材料密度为7.8 g/cm3,伸长率为27.95%,淬火硬度为62~66 HRC)及接触,划分网格,施加边界条件及求解设置等操作,求解得到的各阶主振型如图2 所示,前6 阶固有频率及最大变形量如表1所示。由图中可以看出:RPRSM的前六阶振型主要表现为弯曲振动、轴向振动、扭转振动;最大变形量出现在丝杠和螺母外壳,主要原因是丝杠相对较长,螺母外壳相对较薄,当螺母移动到靠近丝杠中部位置时,机构整体刚度较低,在承受外界变载荷作用时,丝杠和螺母容易发生弯曲或扭转。由于模型的对称性,模态分析中1阶与2阶、5阶与6阶的固有频率出现了重频现象。

表1 RPRSM固有频率与振型Table 1 RPRSM inherent frequency and vibration pattern

图2 RPRSM各阶模态振型图Fig.2 Modal vibration diagram of RPRSM each order

2.2 RPRSM谐响应分析

从模态分析结果可知,RPRSM的第6阶固有频率为4 894.9 Hz,故在进行谐响应分析时设置激励频率f的范围在0~6 kHz 之间。为较好地捕捉到响应峰值,将分析频率间隔取为60 Hz,并对螺母法兰施加轴向的载荷激励,用以模拟其工作时的外部负载。

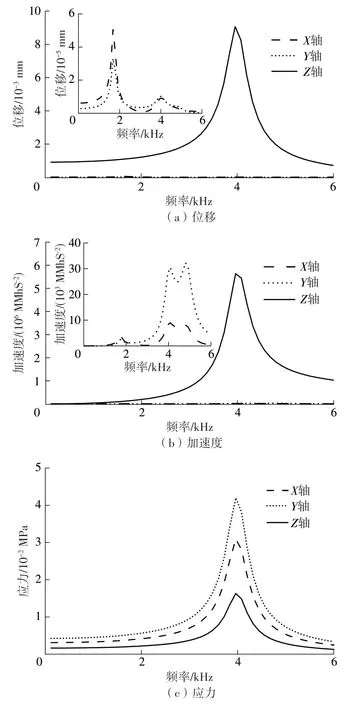

在分析结果中找出RPRSM 的最大振幅和最大等效应力响应点,取出螺母在X、Y、Z方向上的位移频率响应、加速度频率响应以及应力频率响应,如图3所示。由图中可知,结构在不同激励频率作用下,当激励频率接近结构主振型的固有频率时,RPRSM 的振幅出现极值,此时结构存在共振现象。对比在X、Y、Z方向的位移与加速度振幅,发现X和Y方向有较好的稳定性,说明RPRSM 应对X和Y方向的振动激励的能力较强。

图3 RPRSM的位移、加速度和应力的谐响应分析振动曲线Fig.3 Harmonic response analysis vibration curves of RPRSM’s displacement,acceleration and stress

分别测量1 680、3 960 及6 000 Hz 激励频率下RPRSM 的应力云图,结果如图4 所示。由图中可知,不同激励频率下RPRSM应力的最大值不同,且符合应力谐响应分析振动曲线的变化趋势,即两端数值较小,中间大。滚柱应力区域集中于滚柱的一侧,主要是由负载施加方向引起的,当负载反方向时,滚柱应力区域将集中于滚柱的另一侧。

图4 不同激励频率下RPRSM的应力云图Fig.4 Stress cloud diagrams of RPRSM under different excited frequencies

2.3 RPRSM随机振动疲劳分析

随机振动疲劳寿命分析可分为两部分:①频率响应传递函数的获取,通过ANSYS 软件对有限元模型施加载荷激励,即可输出结构的应力传递函数;同时在疲劳分析软件中输入PSD载荷并使用单自由度传递函数和模态叠加技术,可得到PSD响应。②疲劳寿命的估计,根据随机振动理论,在疲劳分析软件中输入PSD载荷,得到的PSD响应函数及抗疲劳数据(S-N曲线)导入分析模块中,选择相应疲劳寿命预测方法,并采用疲劳损伤理论,即可求得结构的疲劳寿命。

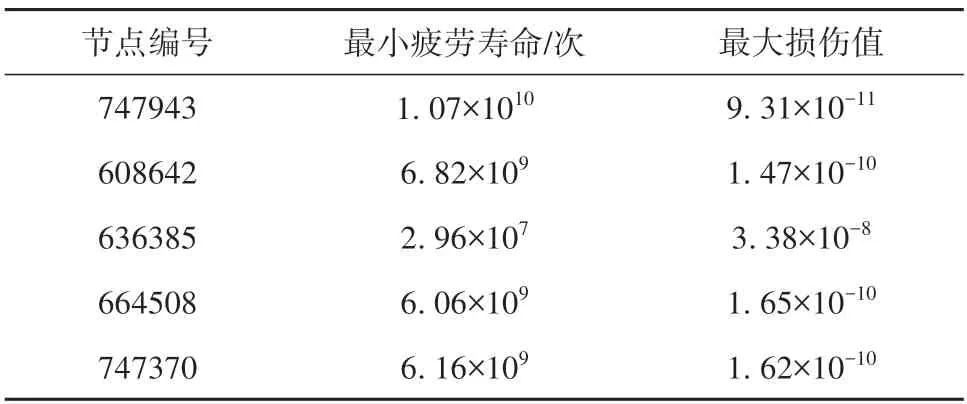

文中疲劳寿命预测方法采用应用范围较广的Dirlik法,同时使用Goodman法进行平均应力修正,并基于模态分析与谐响应分析,求解出关键部位的损伤图与疲劳寿命图,结果如图5和图6所示,具体的节点疲劳寿命与损伤值如表2所示。从图5、图6及表2可知,RPRSM的滚柱螺纹牙与丝杠螺纹牙的啮合处疲劳寿命偏低,最低为2.96×107次。这与其结构特点和结构刚度不足有关,即上述螺纹牙啮合处发生了应力集中,同时该处局部发生了共振,显著地放大了其动态应力响应,导致疲劳寿命降低。

表2 RPRSM随机振动寿命值与损伤值Table 2 Random vibration life value and damage value of RPRSM

图5 RPRSM损伤图Fig.5 RPRSM damage diagram

图6 RPRSM疲劳寿命图Fig.6 RPRSM fatigue life diagram

对比图4、图5 与图6 可知,RPRSM 丝杠与滚柱的实际接触螺旋面为结构薄弱区域,易发生累积损伤,进而造成结构疲劳失效,该区域与谐响应分析下接触应力最大的区域相吻合。此外,危险节点编号636385 输入PSD 载荷后得到的应力PSD 响应曲线如图7 所示。从图中可以看出:3 960 Hz 附近的应力响应最大,为16.6 MPa2/Hz,与模态分析第4 阶固有频率相对应;随机载荷并未激发与第1 阶和第5 阶模态相同的频率,这与频率响应分析结果一致。

图7 RPRSM应力PSD响应曲线Fig.7 RPRSM stress PSD response curve

3 理论模型计算

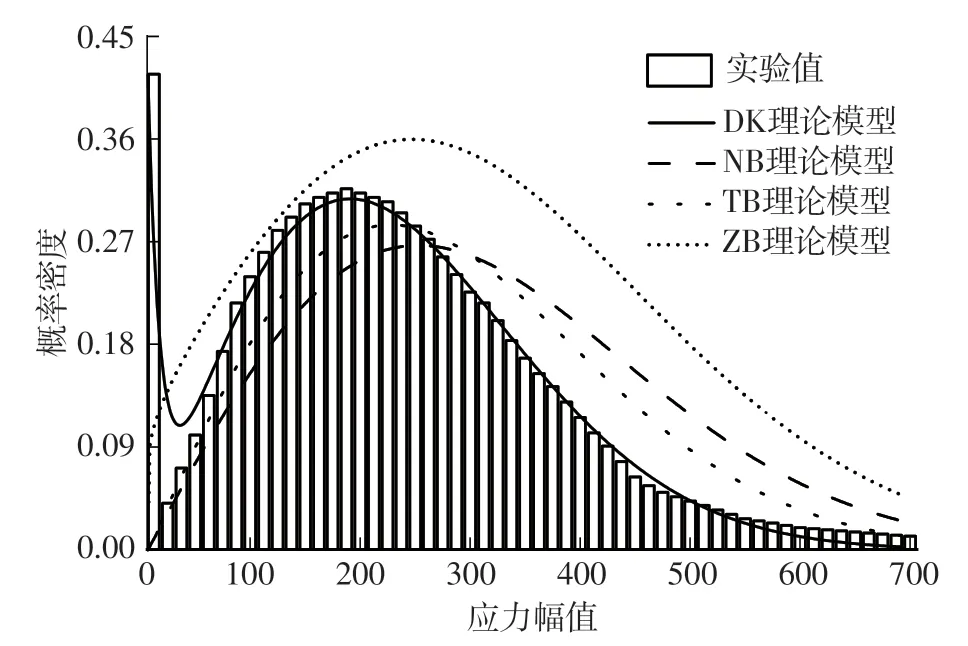

为了验证基于有限元法计算RPRSM 疲劳寿命的正确性,文中基于雨流计数法与谐响应分析,建立了4种随机振动疲劳寿命分析理论模型,并计算损伤结构的疲劳寿命。随机振动疲劳寿命计算的具体步骤是:①导出谐响应分析频率与加速度的数据,建立功能函数对其进行处理,得到应力幅值等相关结果;②利用雨流计数法对应力幅值进行计算统计,结合材料的S-N曲线,通过Goodman 法进行应力幅值修正;③应用Miner 线性疲劳累积损伤理论计算4 种不同理论模型的疲劳累积损伤与疲劳寿命。将材料参数与PSD 载荷导入到上述4个理论模型中,得到的寿命预测结果如表3所示,不同分布模型的概率密度如图8所示。

表3 RPRSM理论模型的寿命预测结果Table 3 Life prediction results of RPRSM theoretical model

图8 不同分布模型的概率密度Fig.8 Probability density of different distribution models

除去表2中的最大与最小损伤值,求得损伤值均值,并将其与表3 的损伤值进行对比,DK 模型的相对误差为10.48%,NB 模型的相对误差为17.91%,TB 模型的相对误差为35.04%,ZB 模型的相对误差为47.66%。由此可知,文中仿真结果的损伤值均值与DK 模型损伤值较为一致,但仍然存在一定的误差,主要原因是试验的偶然因素和结构振动疲劳寿命预测的复杂性(如材料S-N曲线的准确性等)。

由图8可知,概率密度直方图呈DK分布特征,采用文中的4 种理论模型分布,使用Matlab 进行绘图,其DK 分布曲线与有限元仿真结果的直方图分布吻合良好,主要原因是疲劳分析软件选用了DK 方法,从而验证了文中仿真模型与方法的有效性。其余3种方法也对仿真结果直方图进行了较好的拟合,但仍然与试验结果有较大的误差,主要原因是疲劳分析方法的不同和结构振动疲劳寿命预测的复杂性。

4 结论

文中利用有限元法和Miner 线性累积损伤理论对GCr15 材料的RPRSM 进行了疲劳分析与寿命预测,得出以下主要结论:

(1)模态分析与谐响应分析发现,3 960 Hz激励频率下RPRSM 的共振幅值最大,疲劳分析发现3 960 Hz 激励频率下应力的PSD 响应最大,故该频率下外部工作载荷对RPRSM的损伤最大。

(2)基于PSD 响应和线性疲劳累积损伤理论,确定了RPRSM 的损伤和疲劳寿命区域为丝杠与滚柱螺纹啮合处,在相同激励频率条件下结构最大接触应力和最小疲劳寿命区域相同。

(3)4 种理论模型都对仿真结果进行了较好的拟合,其中DK方法的拟合结果最好。

(4)有限元仿真与理论模型计算相结合的方式,为随机振动疲劳寿命估计应用于其他丝杠传动结构提供参考依据。但文中对RPRSM 的支撑方式仅给定一种,且仅在Z轴方向上设置了疲劳分析的PSD载荷,对于RPRSM 固定方式与载荷施加的理论指导还不够全面。后续研究将增加不同的支撑方式与设置多方向PSD载荷,探讨其对结构疲劳寿命的影响规律,使分析结论具有更多的参考价值。