蔡家庄特大桥承台施工水化热控制方案与仿真分析

2024-01-04王成仁

王成仁

(中铁十八局集团第五工程有限公司,天津市滨海高新区塘沽海洋科技园新北路3199号 300459)

随着桥梁工程的迅速发展,在实体桥墩、大跨连续梁桥悬臂法施工的主墩0号块、承台等结构中存在着大体积混凝土的浇筑问题。大体积混凝土施工中,由于混凝土的水化热无法迅速散出,导致结构中心区域温度过高,导致混凝土结构产生裂缝,甚至很严重的裂缝导致结构物报废。因此,大体积混凝土浇筑过程中的水化热的数值分析和施工中的温度控制,成为施工技术人员和科研人员关注的热点问题。

由于在桥梁结构大体积混凝土施工中,水化热的影响因素很多。诸如水灰比、混凝土结构物的体积、水泥中矿物C3A含量、水泥颗粒的粗细程度、施工中的养护条件、冷却水管的布置、外加剂(缓凝剂、减水剂等)使用等因素都会对水化热产生的总热量、热量产生的速率产生影响。这也会体现在混凝土结构中的温度场分布上,影响到冷却水管的布置。当前,相关技术人员对于这方面的研究集中于浇筑过程的入模温度[1-4]、冷却水的效果[5-6]、养护过程的温度控制[7-10]等方面,很少涉及到温度场的实际监测方面,且目前也没有成熟的研究结果。文中对新建和邢铁路蔡家庄特大桥的大体积承台混凝土施工进行了水化热的研究和分析,并进行了施工温度监测。

1 工程概况

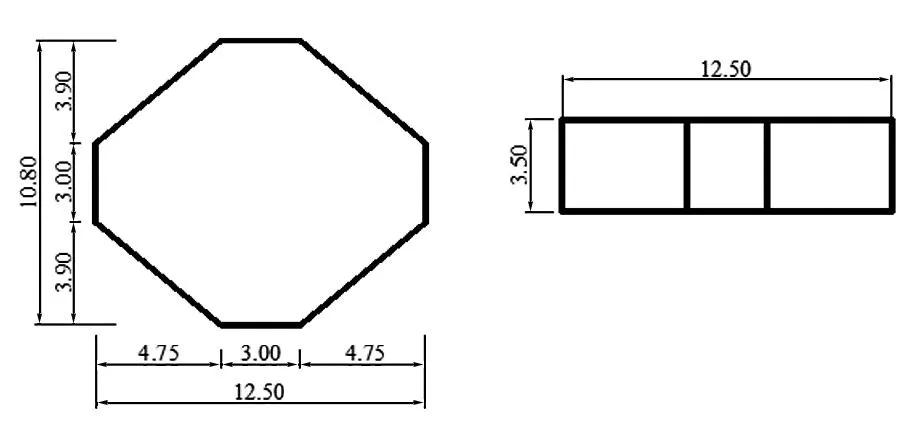

新建和邢铁路(和顺至邢台)蔡家庄特大桥全长1227.840m,主跨为1跨96m的简支钢桁梁。蔡家庄特大桥主墩大承台为八边形结构,平面尺寸为12.5m×10.8m(横桥向×顺桥向),承台高度为3.5m,属于大体积混凝土结构。主墩承台采用开挖基坑,钢板桩围堰支护施工,承台顶面设计高3.658m,底面设计标高0.158m,承台一次性浇筑,围堰封底混凝土的厚度为2m。承台构造,如图1所示。

(a)平面 (b)立面(a)Plan (b)Elevation

2 水化热控制方案

主墩承台混凝土一次性浇筑到位,施工中的水化热控制采用冷却水管。钢筋安装过程中,安装至冷却水管高度位置时进行冷却水管的安装。根据承台的形状和多次的水化热模拟计算分析结果,科学设计了冷却水管方案,冷却水管采用φ32.8×3.2mm镀锌管,管间连接采用普通黑胶管。承台共布置3层冷却水管。当冷却水管和承台钢筋冲突时,可适当调整冷却水管位置,但不得切割钢筋。承台混凝土采用C35微膨胀混凝土,封底砼采用C20混凝土。

混凝土原材料如下:水泥为英德海螺水泥有限责任公司硅酸盐P.O.42.5R水泥;粗集料为惠州金磊建材有限公司5~25mm碎石;外加剂为广东强仕建材有限公司JB-ZSC高性能减水剂。

根据承台的形状和桩基的位置,布置了3层冷却水管,冷却水管的布置如图2所示。

(a)第二层水管平面 (b)第一、三层水管平面 (c)水管立面

3 仿真分析

混凝土水化热的计算参数需要根据规范选取,必须根据混凝土材料的具体参数、边界条件等进行精确模拟和计算。

3.1 仿真分析参数

1)绝热温升。根据《大体积混凝土施工标准》(GB 50496-2018)的相关条款,混凝土绝热温升按下式计算:

(1)

式中,Tu为混凝土最终绝热温升,℃;W为每立方米混凝土水泥(含膨胀剂)用量,433kg/m3;Q为胶凝材料水化热,kJ/kg,P.O.42.5R水泥28天放热375kJ/kg;C为混凝土比热,kJ/(kg·K),取0.97;ρ为混凝土的容重,2400kg/m3。

W取408kg/m3,并代入前述参数,可知混凝土绝热温升约为65℃。

混凝土绝热温升函数可按式下式采用:

T(t)=Tu(1-e-mt)

(2)

式中,m为与入模温度、水泥品种和掺合料有关的系数,根据经验和实验室数据,取0.38。

2)混凝土弹性模量的发展。混凝土浇筑后,其弹性模量随时间的增长曲线采用四参数双指数形式,即:

E(t)=βE0(1-e-φt)

(3)

式中,E(t)为混凝土龄期为t时的弹性模量,MPa;E0为混凝土的弹性模量,可取标准养护条件下28d的弹性模量,按《大体积混凝土施工标准》表B.3.1取32.5GPa;φ为系数,取0.09;β为掺合料修正系数,根据规范和该项目混凝土参数配比取1.0。

3.2 计算模型

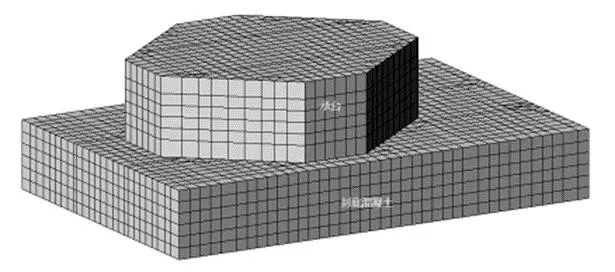

采用MIDAS进行建模计算,上部分为新浇筑的混凝土承台,下部分为封底混凝土,承台和封底混凝土的单元类型均采用三维块体单元。在对承台混凝土的水化热有限元仿真计算时,主要考虑了水泥的绝热温升、混凝土的强度和弹性模量的增长曲线、冷却水管的直径和壁厚参数。有限元模型边界条件的模拟时,充分考虑了混凝土承台上表面和侧面的对流边界条件、新浇混凝土与封底混凝土固结接触的边界条件。

当前桥址位置处大气平均温度为20℃,计算取混凝土入模温度、冷水管冷水流入温度为20℃,冷水管流量按4m3/h取,承台四周设置钢模板、承台顶面设置棉麻对流边界。由于左右两个承台浇筑间隔20d,相互之间影响很小,故可仅取一半进行分析,网格划分见图3所示,划分的模型一共由7131个节点、5768个实体单元组成。

图3 主墩承台水化热模型Fig.3 Hydration heat model of main pier cap

3.3 温度场计算结果

仿真计算结果表明:混凝土在浇筑5d后,内部混凝土温度达到最高,约为46℃。此时承台表、里温度分布如图4(a)、(b)所示。

(a)表层温度等值线(a)Surface temperature contour

由图4可见,承台浇筑过程中约在第5d达到温度峰值,约为46℃,内外温差最大值约为24.8℃。承台混凝土内部温度高,外周温度低;靠近冷水管的位置温度低,远离冷水管位置温度升高,冷水管的布设对于降温具有显著作用;靠近外周边缘部分混凝土温度梯度最大。

3.4 应力场主要特征

承台混凝土抗拉强度随时间发展规律与所定义的材料强度发展函数有关。MIDAS在材料强度发展函数中定义的强度为抗压强度,而承台混凝土硬化过程中也会出现拉应力的区域,且在混凝土硬化过程中,承台内部的拉应力都在随时变化。为了判断承台混凝土能否开裂,有限元软件通过计算拉应力比来衡量,拉应力参数定义为:

拉应力比=容许抗拉强度/拉应力

MIDAS有限元软件软件通过定义的混凝土弹性模量的变化曲线,并根据ACI的标准将弹性模量反算,推求出混凝土的容许抗拉强度值。

混凝土开裂与否就是通过拉应力比进行判断的,若通过软件计算出的实际拉应力小于容许拉应力(即拉应力比>1),混凝土不会开裂,否则会开裂。此外,当混凝土承受压应力时,混凝土不会开裂,程序中对于受压区混凝土拉应力比最大值默认取值为20。

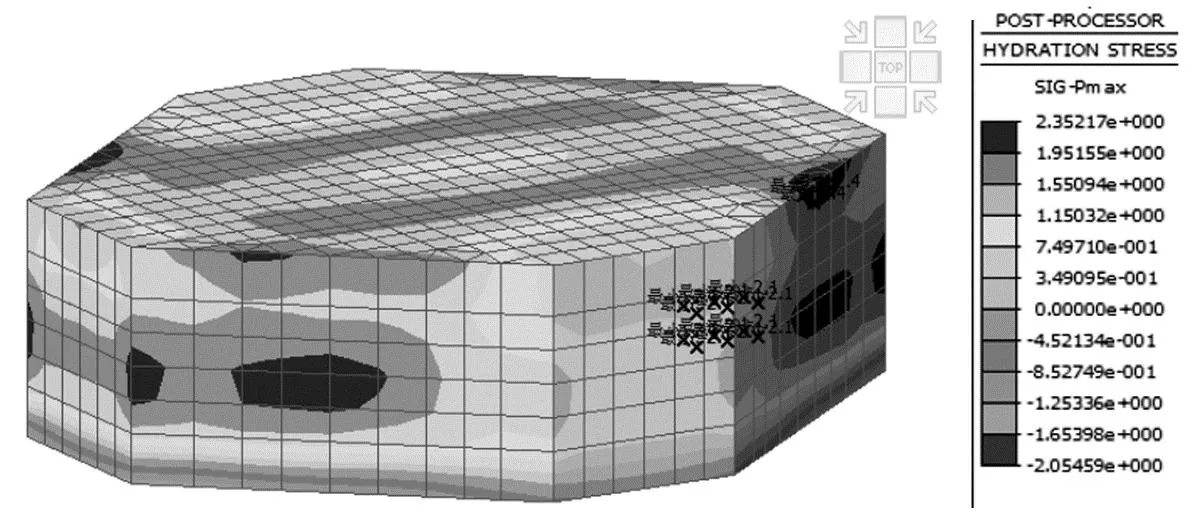

计算结果表明:混凝土浇筑5d后,主拉应力达到峰值2.3MPa,主要集中在表层边角处。承台的最大主拉应力和拉应力比分布云图,如图5(a)、(b)所示。承台内部混凝土的应力快速下降,内部主拉应力剖面图、拉应力比云图,如图5(c)、(d)所示。

(a)最大主拉应力等值线云图(a)Nephogram of maximum principal tensile stress

由图5可知:1)混凝土表层棱角位置存在一定拉应力,最大值为2.35MPa,在混凝土内部拉应力迅速减小。2)主墩承台在浇筑过程中拉应力比始终大于1,根据(图5a),施工中最小拉应力比为1.0033>1,这表明混凝土浇筑后的拉应力始终小于拉应力容许值。3)拉应力较小值存在表层棱角处个别点位,考虑到实际承台内部钢筋的约束作用,可以判断混凝土在浇筑过程中不会开裂。

结合上述温度场和应力场的计算结果,主墩承台虽然不会开裂,但内外最大温差为24.8℃,接近安全限值25℃,最小的拉应力比也接近1(最小值为1.0033)。其主要原因是主墩承台形状为多边形,在四个边的附近水管布设密度小,存在三角形的无水管区,如图6示。导致此区域存在混凝土温度升温较高现象,但是温度计算仍然满足要求。

图6 无水管区示意图Fig.6 Diagram of the waterless pipe area

4 水化热监测

水化热的监测可以采取测量应力、温度进行控制。参考水化热的计算结果,在承台施工过程中采用了新型的大体积混凝土测温系统。传感器的布置应遵循以下原则:计算结果中高温区域和低温区域埋设了更多的微型无线温度传感器。其他温度适中区域适量少布传感器。温度传感器布置主要在混凝土承台上、下表面、第二、三层冷水管位置和承台底部位置。

此外,由于采用了无线温度采集器,可以实现以下功能:1)连续测温:按照设定采样频率自动测量并记录温度。2)自动报警:可对混凝土内部温度和内外温差设置阈值,超过阈值自动报警。3)曲线报表:提供单点/多点日温度测量曲线。4)无线传输:支持GPRS/CDMA远端通讯,可以在任意距离的办公室内查看数据。

由于现场布置的测点很多,数据量很大,此处只给出了浇筑完成5d(120h)内,最低温度测点和最高温度测点的温度变化时程曲线,如图7所示。

图7 监测最高和最低温度时程曲线Fig.7 Monitor maximum and minimum temperature time history curves

从图7可以看出,施工中实测的承台内部最高温度为44.7℃,最低值为21.1℃,最大温差为23.6℃,与模拟计算的最大温差24.8℃高度吻合。这表明承台水化热的仿真计算时边界条件、计算参数的选取合理、计算结果能够反应水化热的真实分布规律,且实测最大差值也小于限值25℃,这表明承台的大体积混凝土施工过程中不会开裂。此外,测得的温度梯度变化规律也与仿真分析结果一致。

5 结论

结合蔡家庄特大桥项目,通过软件初步计算分析,得到了如下结论:1)根据承台形状,冷却水管的布置方案设计科学合理。2)综合考虑了封底混凝土的固结、混凝土表面对流等边界条件,并结合承台的形状,水管参数、水泥和混凝土的材料特性等因素,建立了合理的承台的水化热仿真模型。3)有限元仿真分析计算表明:混凝土硬化过程中不会出现拉裂的风险,保证了承台施工过程的安全。4)承台的浅层混凝土与大气温差过大是混凝土表面产生浅层裂缝的重要原因,因此应特别重视混凝土的保温工作。5)基于仿真分析的计算结果,在承台内科学设置了温度传感器进行温度监测,且采用了无线自动测温系统,实测的最大温差与仿真计算结果高度吻合,且温度场的分布规律也与分析结果吻合,从而验证了仿真分析的准确性和可靠性。