装配式钢结构配电室应用技术研究

2024-01-04周亭亭

周亭亭

(天勤安装工程有限公司,山东省济宁市任城区任兴路69号 272000)

我国钢结构产业起源于20世纪五、六十年代,当时在苏联的援助下,建设了冶金、造船、飞机等工业钢结构厂房。

近年来在国家政策大力支持下,传统建筑产业逐步迈向工业化、数字化、智能化。钢结构装配式建筑是建筑产业转型发展的重要抓手,且具有工业化、智能化建造的天然基因和先天产业环境优势。工业互联网是建筑产业数字化发展的引擎,是提升装配式建筑市场综合竞争力的有效手段。装配式钢结构的产值占建筑业的总产值比重总体上呈上升趋势,在2020年达到3.07%,但这远远落后于国外30%的比例。

钢结构行业内主要存在以下四个方面的问题:

一是钢结构行业市场的集中度较低。2020年,我国水泥行业前5名企业熟料产能占全行业比重达79%,而同期的钢结构行业前五名企业占比市场份额仅为4.67%。

二是中国钢结构设计理念和技术跟不上世界潮流。很多超高层建筑和具有特殊要求的建筑业务多为国外建筑设计师所揽获。

三是工业、交通、市政等钢结构靠前发展,而住宅钢结构建筑由于存在设计、配套、系统集成等方面的问题,一直迟滞不前。

四是钢结构研发成本不足,标准及应用规范缺项、滞后,企业的竞相压价导致行业整体盈利能力下降。

国内对于装配式钢结构住宅研究较早的是同济大学国家土建结构预制装配化工程技术研究中心,该中心团队完成的国家自然科学基金项目和国家重点研发计划重点专项“钢结构建筑产业化关键技术及示范”(项目编号:2017YFC0703800),正在研究开发多高层异形钢管混凝土柱住宅和多层高层冷弯型钢框架-龙骨式剪力墙住宅两种新型装配式钢结构建筑产品,以及与之配套的新型标准化装配式楼面系统,在成本不高于现有体系的基础上,实现装配率80%以上,部品工厂预制率90%以上,相比现有体系提升整体建造效率30%以上,减少现场建筑垃圾50%以上[1-5]。

装配式钢结构配电室应用技术,依托校企合作的优势,针对装配式钢结构矩形扁管柱砼灌芯浇筑技术进行系统研究,相比“混凝土压力注浆法”,不仅操作简便、效率高、施工安全,浇筑质量也完全符合设计要求。

该技术体系降低了碳排放,减少了大型设备使用,提高了安全性能,并且矩形扁管柱无开孔和破坏,创新点中包含的“提高大截面箱型柱焊接技术”“矩形扁管柱混凝土浇筑”“可调式胎架创新设计”等一系列技术成果与同类技术相比,减少了环境污染,降低了制造成本,提高了制造精度、标准等级和施工安全性能,能确保施工人员生命、财产安全,缩短了总工期,形成了较好的经济和社会效益。但该技术体系只是应用在民用建筑配电室项目,项目应用经验不丰富,下一步将在民用住宅和公共建筑中推广应用,积累更多的经验。

1 重点难点分析

1.1 钢结构装配式项目钢结构的制作难点

构件截面相对比较小、项目整体用钢量很低,钢构件在制作和安装过程中变形比较大。尤其是梁柱节点设计为隔板贯通式连接节点,钢柱分段较多,对构件安装完成后的垂直度要求很高,对现场矩形扁管钢柱混凝土灌芯浇筑的密实度也有更高要求。因为该工程为两层配电室工程,为了提高使用率形成大的开间方便电气设备布置,项目要求钢柱、钢梁以及支撑等构件全部隐蔽,可达到建筑平面布置灵活,提高空间使用率的效果。

以该项目为例,原有配电室设计规格为3m×5.5m,C20混凝土板墙厚度为0.24m,室内设计有6根规格为0.4m×0.4m的框架柱,层高3.4m,共计2层。依据设计,计算建筑面积为3m×5.5m×2=33m2,板墙所占公摊面积为33m-(3m-0.24m×2)×(5.5m-0.24m×2)×2=7.7m2,框架柱所占公摊面积为0.4m×0.4m×6×2=1.92m2,因此原有配电室空间使用率为(33m2-7.7m2-1.92m2)÷33m2=70.85%。

通过采用矩形扁管柱H型钢框架+支撑体系,优化结构设计,钢柱、钢梁以及支撑等构件全部隐蔽在0.24m厚度墙体内,减少了框架柱所占公摊面积1.92m2,空间使用率达到(33m2-7.7m2)÷33m2=76.67%,空间使用率提高76.67%-70.85%=5.82%,同时节省了用钢量,形成了较大的经济效益。

1.2 扁钢管柱混凝土浇筑密实度难以控制

配电室钢柱从下往上采用变截面的扁钢管柱,变截面的扁钢管柱在保证受力结构要求的同时用钢量低,可有效降低工程造价,同时避免了普通钢管柱易出现的凸架、品柱等节点问题。内部为自密实混凝土,在保证混凝土的密实度同时,无收缩性。柱混体系的解决,最大程度的提高了结构稳定性和力学性能,降低了用钢量和碳排放。

文中矩形扁管柱,柱截面最大为180mm×600mm,柱截面最小为160mm×300mm,因截面小且存在变截面的特点,为保证混凝土灌注过程中的流畅性和灌注完成混凝土的密实度,避免矩形扁管柱内部出现堵塞混凝土灌注和混凝土空鼓等质量问题,应从矩形扁管柱制作和灌注两个方面采取控制措施。

2 针对重点难点的施工解决方案

2.1 钢管柱组装胎架

钢管柱单体截面尺寸大,重量大,为确保钢管对接精度达到设计要求,根据钢管构件形状特点设计了可调式钢管对接组装胎架,胎架如图1所示。

图1 可调式胎架Fig.1 Adjustable tire bed

在刚性平台上划出滚轮胎架定位线(包括两边边缘线和中心线),按定位线设置滚轮;同时调节可调节螺栓,确保滚轮中心线连线与基准中心线平行,且在同一平面上。钢管对接组装滚轮胎架布置如图2所示。

图2 钢管组装胎架布置Fig.2 Layout of steel pipe assembly jig

2.2 中厚板全熔透T型焊缝焊接技术体系

矩形扁钢管柱材质为Q355GJ,35mm厚度。根据《钢结构焊接规范》GB 50661-2011第3.0.1条,钢结构工程焊接难度等级B级,受力状态为静载且板厚方向受拉或间接动载,中厚板全熔透T型焊缝焊接是焊接难点:一是钢板的碳当量及拘束度均较大,焊接难度大,焊接应力大,易出现焊接冷裂纹;二是焊接变形控制难度大,变形校正难度大。文中针对该项难题进行研发,提出了中厚板全熔透T型焊缝焊接技术体系,主要包含5项技术措施:

2.2.1 稳定焊接队伍

中信项目的构件固定焊工焊接,每天早会总结焊接过程中出现的问题,提高焊工的责任意识,谁焊接谁返修,强化考核。

2.2.2 提升焊工技能

进行焊工技能提升活动,对焊接有质量问题的焊工由焊接班长和探伤员对焊工焊接手法和缺陷避免进行现场指导,厚钢板焊接组织焊工学习多层多道焊接和焊接顺序的控制,降低焊缝内应力。

2.2.3 提高装配质量

强化对熔透焊缝的焊前坡口、母材打磨,加强装配质量控制,对焊缝的装配间隙严格控制,杜绝大间隙和无间隙的情况出现。

2.2.4 做好焊前预热和焊后缓冷工作

厚板焊接,特别是在温度较低的环境焊接,必须做好焊接前的预热工作,焊缝焊接完成后要做好保温棉对焊道覆盖,降低焊缝温度的急剧下降,提高焊缝的内部质量。

继续研究焊接坡口:在保证焊接质量合格的基础上,进一步实验研究降低坡口角度,降低焊工人工用量,降低焊接辅材和其他费用,提高焊接效率。

2.2.5 实施对策和效果检验

针对制定的对策组织工段执行,并对执行情况进行检验。

(1)焊工焊接队伍稳定,焊接质量稳步提高。

(2)焊工技能稳步提高,焊接质量保持稳定水平,降应力措施应用得当。

(3)焊缝坡口面打磨和焊缝钢板母材面打磨执行良好,装配间隙控制较好。

(4)焊前火焰预热措施和焊后保温棉覆盖缓冷措施执行良好。

(5)通过实验研究,选取焊接坡口角度为37°/50°焊接条件下完成的300个构件,经超声波探伤检测,焊接平均合格率达到97.2%以上。

再通过降低焊接坡口角度到28°/40°,在采取了前文2.2.1-2.2.4条技术措施后,包括焊丝和人工等焊接成本有效降低的情况下,选取完成的300个构件,经超声波探伤检测,焊接平均合格率仍可达到97.65%以上。

实验结果表明,通过降低坡口角度,在保证中厚板全熔透T型焊缝焊接质量的前提下,降低了焊接成本,取得了较好的经济效益,具有较大的推广价值。

通过以上措施显著地解决了该项目中厚板全熔透T型焊缝焊接质量控制的问题。此方案简单易操作,具有广泛的适用性,提高了中厚板T型焊缝的生产效率,缩短了交货周期,很好的完成了项目的履约,其创造的经济效益与生产效率价值初略分析如下:

(1)焊接成本和用工成本减少50元/吨;

(2)辅材成本在原有基础上降低32%;

(3)构件整体制作效率提高30%。

2.3 施工技术桌面会议和技术交底

项目实施前,组织各方技术力量召开桌面会议,审议设计文件,提出重难点问题解决措施,提请建设单位组织该项目的设计单位进行设计交底,项目技术负责人在施工前对管理人员进行技术交底,质量员对作业人员技术交底。

2.4 制作控制要点内容

焊前应根据焊接工艺评定报告,采取焊前预热焊后热处理和焊后消氢处理等措施,防止产生焊接裂纹。

钢柱拼装接头位置,为便于制作和安装施工,可在取得设计单位书面文件后,对设计图纸中变更位置作适当调整。

2.4.1 焊接应力消除措施

一般来说,可以从设计和工艺两方面着手:

(1)设计措施:尽可能减少焊缝数量;合理布置焊缝;采用刚性较小的接头形式。

(2)工艺措施:采用合理的装配和焊接顺序及方向;缩小焊接区与周围结构的温差;加热“减应区”法;降低接头局部的拘束度;锤击焊缝。

2.4.2 矩形扁管柱制作安装控制措施

矩形扁管柱砼灌芯浇筑技术应在施工组织设计中包含主控检测项目:扁钢管柱的质量检测项目以及允许偏差,“H”型钢梁的质量检测项目以及允许偏差。

冷弯成型高频焊接“H”型钢适用钢梁截面高度在300mm以下及“H”型钢梁翼缘及腹板厚度分别在10mm,可有效解决因构件截面高度小和构件翼缘腹板薄等原因造成主材在组立埋弧焊焊接时产生的扭曲变形等问题。

专项质量检测小组应根据规定严格检验,相关检验合格率达到100%方可出厂。

现场吊装时,柱的定位轴线以地面轴线控制网为基准,利用投线仪、经纬仪、水平仪等设备分别把轴线引入各个楼层,进行各个柱的控制轴点放样、设桩点,再采用前、后通视方法进行各个柱的轴线控制,钢结构现场施工流程如图3~图8所示。

图3 X型支撑焊接Fig.3 Welding of X-shaped support

图4 V型支撑焊接Fig.4 4 V-shaped support welding

图5 扭剪型高强螺栓紧Fig.5 Torsional shear type high-strength bolt tightening

图6 梁柱节点焊接Fig.6 Welding of beam column nodes

图7 钢梁焊缝Fig.7 Welding seam of steel beam

图8 现场打磨刷漆Fig.8 Site polishing and painting

2.5 矩形扁管柱混凝土浇筑工艺流程

装配式钢结构矩形扁管柱砼灌芯浇筑的施工方法简单,施工速度快,安全性较高,经济性最高。采用3m振动棒每个钢柱浇筑混凝土时进行振捣,确定浇筑速度与振动棒插拔速率,直到钢柱内混凝土的上表面有浮浆出现,不再产生气泡,满足要求。

矩形扁管钢柱,插入振动棒,进行混凝土灌注,一边浇筑,一边缓慢提拔振动棒。矩形扁管柱内连续进行浇筑混凝土,不能预留施工缝,浇筑完毕,初凝后浇水养护。应将管口封闭,以免水、油、杂物落入。

为了保证混凝土的浇筑质量,混凝土在浇筑时能自由下落,同一根扁钢管柱设置的内隔板孔在安装完成后必须进行验收,达到都在统一中心线上,尤其对于上下变截面通过锥头对接的扁钢管柱是控制的重点。

扁钢管柱每层上下位置外侧壁根据设计文件设置一定数量的透气孔,孔径规格为20mm,对称开设布置。设置透气孔的目的是排出空腔内的空气,避免空鼓或堵塞混凝土。

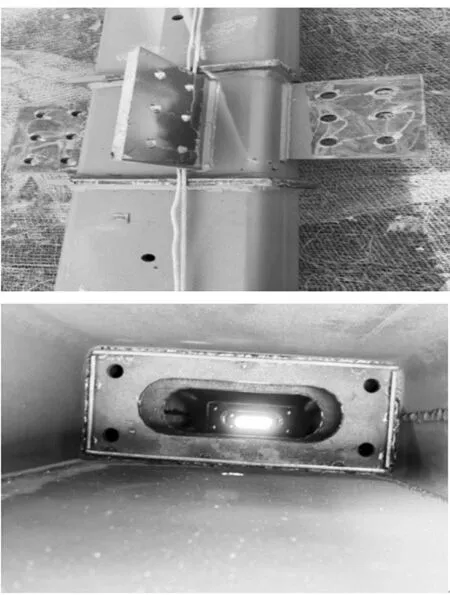

结构采用贯通式梁柱连接节点,在梁柱连接对接扁柱位置设置内隔板,增加椭圆形灌浆孔,四角增加透气孔,孔径约20mm,进一步保障了混凝土从上向下浇筑的顺畅性[6],扁形柱通气孔如图9所示。

图9 扁形柱通气孔Fig.9 Flat column vent hole

浇筑前检查扁柱内部,确保无施工垃圾和临时支撑等妨碍混凝土浇筑构件,以此保证混凝土浇筑的密实度。

2.6 钢柱灌芯混凝土质量控制主要标准

钢柱灌芯混凝土应编制专项施工方案,经审批后方可实施。

使用经验丰富的专业混凝土浇筑作业人员,施工前技术人员应对所有施工人员进行技术交底,对工序的难点重点关键部位进行逐一解读交底,确保每一位施工人员了解该工序的施工过程。

钢柱灌芯应采用细石自密实混凝土,进场首先做塌落度试验,符合要求的方可使用,不符合要求的直接做退场处理。

在施工时加强质量管控,将3m长插入式振捣棒插入至钢柱底部,加强振捣,确保振捣密实,混凝土表面出现气泡、出现浮浆、不再沉落为振捣合格,辅以人员观察溢浆孔是否溢满水泥浆液,使用锤敲击检查法检查是否浇筑密实,确保工程质量。

柱芯混凝土终凝完成后,采用洒水养护。

柱芯混凝土强度达到2.5MPa时方可进行凿毛处理。为保证上下节钢柱灌芯混凝土整体性,在下节钢柱灌芯时插入两根桁架筋加强链接效果[6-8]。

3 结语

钢结构本身具有装配式建造的天然优势,是发展装配式建筑国家战略的重要方向之一。

装配式钢结构配电室应用技术,研发提出的“提高大截面箱型柱焊接技术”“矩形扁管柱混凝土浇筑”“可调式胎架创新设计”和“中厚板全熔透T型焊缝焊接技术体系”等一系列技术成果,经过多个项目实践应用,形成了基于BIM和工业互联网技术,研发出集设计、加工、物流、安装等全过程、全专业、全产业的一体化、平台化的智能建造技术和平台软件;实现基于互联网平台的设计过程数字化和自动化;实现设计与部品加工、物流条件、现场安装条件的无缝对接;实现建造过程的标准化、流程化。在国内住宅市场应用前景广阔,也可用于其他高层公寓和办公用建筑。

该技术体系提供的建造范式和形成的技术成果也可为其他装配式钢结构建筑提供借鉴。