阻燃型万寿菊秸秆板制备优化工艺研究*

2024-01-04杨国超张求慧

陈 岑,杨国超,蓝 悦,张求慧

(北京林业大学,北京 100083)

长期以来,我国作为一个典型的缺材少林的国家[1],森林覆盖率很低,为应对木材资源的短缺,我国大力开发利用废纸、废旧木材、木糠、秸秆等环保型再生材料用以解决刨花板、纤维板、造纸等原材料供应不足的问题,已经占木材消费量的58.4%[2]。秸秆的大量开发与利用,充分发挥了我国秸秆资源丰富的优势。因此,自20世纪70-80年代起,我国不仅以稻、麦秸秆为原料成功制备人造板,而且顺利研发出以麻秆、棉秆、玉米秆等一系列农作物和经济作物秸秆为原料的人造板[3]。

随着秸秆刨花板生产工艺的日趋完善,对秸秆原料的开发也在拓宽,研究发现万寿菊秸秆具有较高的木质素含量,是一种很好的木质资源,可用来替代原木制备人造板[4]。本研究以万寿菊秸秆为试验材料,探讨了该材料在刨花板生产上的应用前景。

万寿菊(TageteserectaL.),又名臭芙蓉,菊科万寿菊属,一年生草本植物,我国各地均有分布[5]。国内外已有研究表明,当万寿菊植株种植在田间可有效地防止农作物发生线虫危害[6-9],提高农作物的产量[10-11]。万寿菊秸秆挥发性化学品含量高,不适合加工食品,所以通常被堆放在田边或就地烧掉[12]。可见,万寿菊的花叶部分的研究与利用已经逐步深入,但占比全株较大部分的秸秆部位一直没有得到很好的利用[13]。因此,如何合理、有效地开发利用万寿菊秸秆的工艺亟待解决。针对此问题,学者们纷纷开始研究万寿菊秸秆的性能。秦冲等[14]以万寿菊秸秆为原料、磷酸为活化剂制备了吸附性能优良的活性炭。梨妍妍等[15]发现万寿菊秸秆熏蒸在缓解烟草连作障碍方面具有潜在作用。可见,未见国外学者文献对万寿菊秸秆的特性进行了深入地探讨并拓展至多个领域,以提升万寿菊秸秆的综合利用率,解决其产能过剩问题。

随着刨花板产业的不断发展,秸秆板在家具和建筑领域得到了广泛的应用。但也伴随着越来越多家庭火灾的发生,因此对秸秆材料进行阻燃处理,有望推迟火灾的发生,延长人们的逃生时间[16],对秸秆板的阻燃性能进行研究具有重要意义。目前,在制造阻燃刨花板的过程中,添加阻燃剂会导致阻燃剂的损失和阻燃性能不佳。因此,未来的发展应着重于开发无毒、环保和防火的刨花板,以满足人们的日常生活需求。

综上,本研究采用万寿菊秸秆为原料,大豆蛋白胶为胶黏剂制备秸秆板,通过正交试验探索压力、温度、施胶量等因素对制备万寿菊秸秆板性能的影响,探索万寿菊秸秆板的优化制备工艺。目的在于解决万寿菊秸秆的利用率低的问题,增加经济效益,缓解木质资源供需不平衡的矛盾,为后续研究奠定良好的基础和理论支撑。

1 实 验

1.1 材料与设备

试验材料:万寿菊秸秆,取自北京延庆县四海镇,含水率6%~10%;大豆蛋白粉(SPI),禹王食品有限公司;氢氧化钠固体粉末(分析纯),福晨(天津)化学试剂有限公司;TY-423聚磷酸铵固体粉末(分析纯),山东优索化工科技有限公司;一级去离子水,实验室自制。

仪器设备:SCD900型万能粉碎机,北京蓝鼎科创装备科技有限公司;240/E型迷你魔小型带锯机,上海艾田电子科技有限公司;BSA6233型电子天平,赛多利斯科学仪器(北京)有限公司;WGL-125B型电热恒温鼓风干燥箱,天津市泰斯特仪器有限公司;BY202*2/2型热压机,苏州新协力设备制造公司;LX-4329型自动氧指数测定仪,广东艾斯瑞仪器科技有限公司;NOVA NANOSEM 230(EDS X-MAX50)型场发射扫描电子显微镜,美国-FEI公司。

1.2 实验设计

本研究采用正交试验设计方法L16(45),以热压温度、热压时间、热压压力、施胶量为影响因素,以氧指数为阻燃性能检测指标。在单因素试验的基础上,考虑到大豆蛋白胶固化温度,因此对阻燃型万寿菊秸秆板制备的因素水平选择如表1所示。

表1 阻燃型万寿菊秸秆板制备试验因素水平表Table 1 Factor level table for preparation test of flame retardant marigold straw board

1.3 实验方法

1.3.1 原材料处理

制备万寿菊秸秆粉料:所有原料处理均于室温条件下进行。首先将万寿菊秸秆用电锯切割成小段秸秆段,再经粉碎机粉碎2次,制成一定形态的碎料,最终得到的秸秆束平均宽度为2~5 mm,平均厚度约为2 mm,平均长度为10~20 mm。

制备胶黏剂:用大豆蛋白粉与去离子水质量比1∶10制备环保型大豆蛋白胶黏剂。

碱处理:对万寿菊秸秆进行碱处理能溶解一部分半纤维素,使纤维素膨胀,破开细胞层之间的联结,能够提高秸秆的消化率。因此用溶液质量分数为2%,pH值约为13的NaOH溶液,处理万寿菊秸秆30 min。处理后将万寿菊秸秆束漂洗至pH呈中性,自然风干24 h。

阻燃处理:使用常温常压浸渍法将万寿菊秸秆浸渍在配置好的聚磷酸铵溶液中(APP粉末与秸秆质量比为1∶10)60 min,将万寿菊秸秆束漂洗后于103 ℃烘箱中干燥至含水率8%~10%备用。

1.3.2 板坯压制

万寿菊秸秆板目标密度为0.7 g/cm3,尺寸为300 mm×300 mm×10 mm。

将万寿菊秸秆与大豆蛋白胶黏剂按照比例置入容器内,进行手动拌胶,使其混合均匀,拌胶后的物料置入面积为300 mm×300 mm的容器内进行手工铺装,铺装完成后进行预压与热压,热压时采用厚度为10 mm的厚度规对板坯进行限厚。

在25 ℃、65%湿度条件下恒温恒湿静置24 h后,使用迷你魔小型带锯机裁切试件。

1.3.3 性能检测

根据GB 8624-2012《建筑材料及制品燃烧性能分级》,对万寿菊秸秆板的氧指数进行检测,分析其阻燃性能。

2 结果与讨论

2.1 正交试验结果与分析

正交试验参数及结果如表2所示,各影响因素的的极差分析如表3所示。

表2 正交试验参数及结果Table 2 The program and results of table orthogonal

表3 各影响因素的极差分析结果Table 3 Analysis of influencing factors

由表2可以看出,只有试样号3的氧指数达到B1级难燃建筑材料的标准。

由表3的极差分析可知,当制备工艺参数为热压温度130 ℃,热压时间12 min,热压压力3 MPa,施胶量12%时,阻燃型万寿菊秸秆板的性能最为优化,即试验的优组合为A1B1C3D3。根据极差大小可知,对影响氧指数的四个因素的主次关系为:热压温度>施胶量>热压压力>热压时间。

由于得到的试验优组合A1B1C3D3,在正交试验方案中没有出现,因此需要通过验证试验对其氧指数进行检测与验证。

2.2 验证试验

验证试验的工艺条件及结果见表4。

表4 验证试验结果Table 4 Results of verification test

根据极差计算结果分析,设定验证性试验的试验条件为:热压温度130 ℃,热压时间12 min,热压压力3 MPa,施胶量12%,对此条件下对照样与阻燃型万寿菊秸秆板进行氧指数测试。

结果表明,按照GB/T4897-2015《刨花板》与GB/T17657-2013《人造板及饰面人造板理化性能试验方法》标准,对试验秸秆板进行物理力学性能检测,可知优化工艺下阻燃型万寿菊秸秆板的物理力学性能均达到干燥状态下使用家具型刨花板(P2)。该标准中检测指标为:静曲强度≥12.0 MPa,弹性模量≥1 900 MPa,内结合强度≥0.45 MPa。按照GB 8624-2012《建筑材料及制品燃烧性能分级》标准,对试验秸秆板进行氧指数测定,优化工艺下阻燃型万寿菊秸秆板氧指数达到34.2%,达到B1级难燃材料的氧指数要求,LOI≥32%。

2.3 各因素对秸秆板氧指数影响的分析

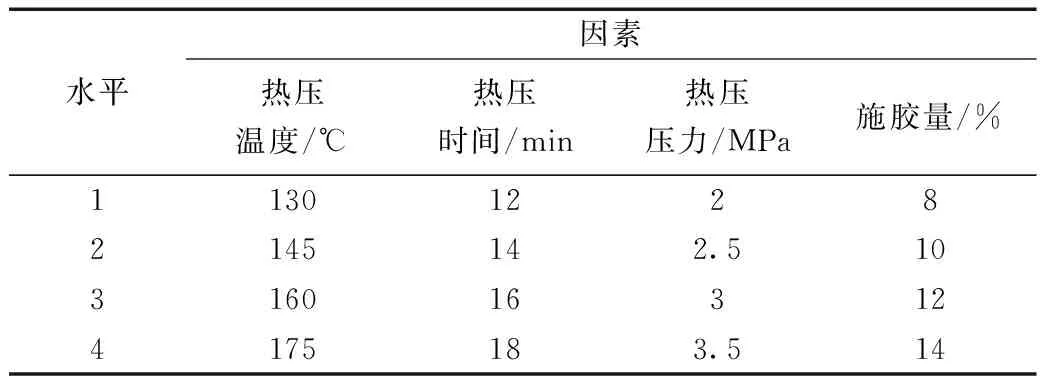

2.3.1 热压温度对氧指数的影响

由图1可知,热压温度在130~175 ℃范围内变化时,试件的氧指数整体呈现下降趋势。秸秆板的氧指数从29.73%下降到24.00%。热压温度为130 ℃时,试件的氧指数最大。出现下降趋势的原因也许是:秸秆板通过浸渍处理的聚磷酸铵溶液在热压时,在高温下蒸发,使秸秆板阻燃性能降低。

图1 热压温度对氧指数的影响图Fig.1 The effects of Hot-pressing temperature on LOI

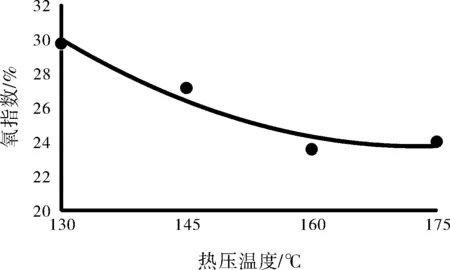

2.3.2 热压时间对氧指数的影响

由图2可知,热压时间在12~18 min范围内变化时,试件的氧指数呈现下降趋势,氧指数从26.6%下降到25.45%,下降了4.3%,影响较小。

图2 热压时间对氧指数的影响图Fig.2 The effects of Hot-pressing time on LOI

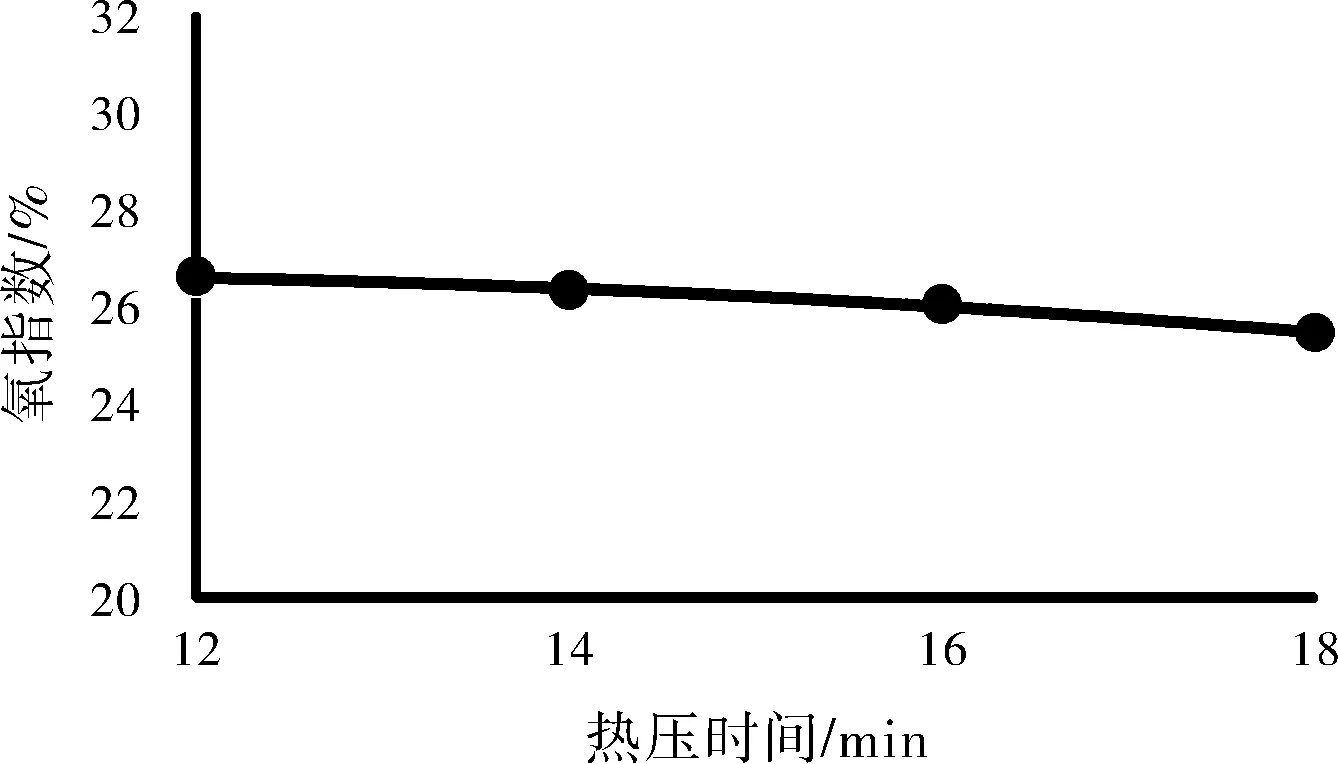

2.3.3 热压压力对氧指数的影响

由图3可知,热压压力在2~3.5 MPa范围内变化时,试件的氧指数呈现先上升后下降的趋势。热压压力为3 MPa时,试件的氧指数最大。随着热压压力上升,阻燃剂与胶黏剂结合更加紧密,分布的均匀性提高,氧指数也相应提升。当加压压力过大,胶黏剂固化过于充分,使阻燃剂不能充分和胶黏剂产生良好的相容性,导致氧指数下降。

图3 热压压力对氧指数的影响图Fig.3 The effects of Hot-pressing pressure on LOI

2.3.4 施胶量对氧指数的影响

由图4可知,当施胶量为8%~12%时,试件的氧指数呈现先缓后急的波动上升趋势,板材的氧指数从24.9%增加到27.13%。在14%的施胶量条件下,试件的氧指数微弱下降。氧指数出现上升趋势的原因是:随着施胶量的增大,板材的胶层厚度增大,胶合力也随之提升,此时板材结构更加致密,使其内部的空隙减小,因此阻燃剂在秸秆中的分布更加均匀,从而提高了秸秆板的氧指数。

图4 施胶量对氧指数的影响Fig.4 The effects of Sizing amount on LOI

2.4 显微分析

为了研究阻燃剂对秸秆板性能指标的影响,对阻燃型万寿菊秸秆板与对照样(未经任何处理的空白试样,下同)厚度方向切面微观结构进行观察分析,如图5所示。观察图5a可发现,阻燃处理前万寿菊秸秆结构松散,有较多缝隙。而图5b在经过阻燃处理后,表面呈现为层状堆叠,切面的结构致密,且具有更为完整的形状。除此之外,可以清晰地观察到:在纤维的表面,阻燃剂形成了直径约为1~2 μm颗粒形状的晶体。

图5 万寿菊秸秆板显微观察Fig.5 The SEM of Marigold straw board

本次样品拍摄采用了背散射,背散射的电子图像是由扫描电子显微镜的电子枪产生的。采用背散射的原因主要有两点:(1)背散射对元素敏感,对于扩散情况可能会有帮助。(2)样品导电性不好,二次电子拍摄效果不如背散射,且需要做能谱,加速电压太低对能谱又不利。

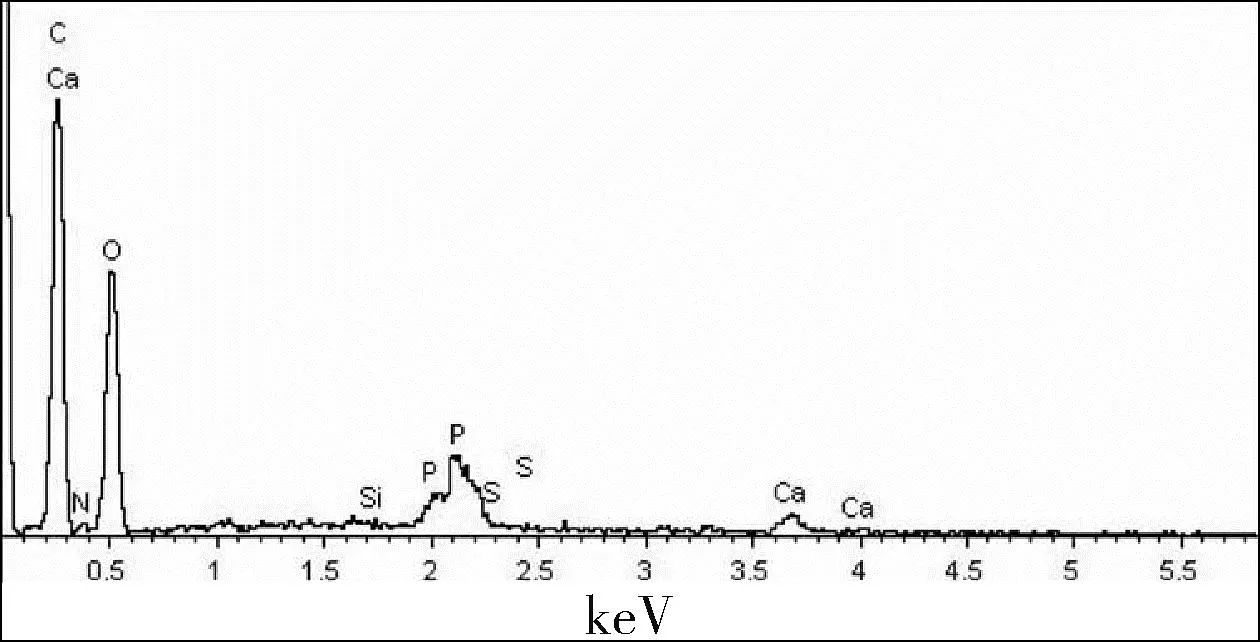

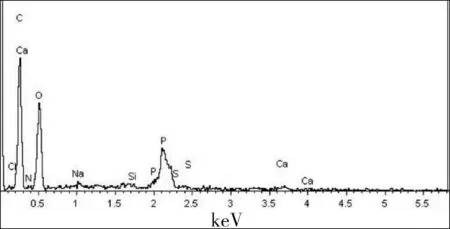

2.5 万寿菊秸秆板表面能谱分析

能谱仪(EDS),用来对材料微区成分元素种类与含量分析,分析结果如图6和图7所示。结果表明,经过阻燃处理的秸秆板表面,磷元素明显增加,表明阻燃剂中的主要成分为磷元素。当聚磷酸铵作为木材阻燃剂时,由于分子中既有氮元素又有磷元素,阻燃过程中发挥了协同效应。在一定温度下聚磷酸铵中高聚物分解生成炭化物,磷的氧化物或磷酸,覆盖在木材表面,热分解时生成的氨气和水蒸气起到隔绝和稀释空气中氧气的作用,因此阻燃效果优于单一的磷系阻燃剂或氮系阻燃剂。

图6 对照样表面EDS分析Fig.6 The EDS of straw board surface without flame retardant treatment

图7 阻燃型万寿菊秸秆板表面EDS分析Fig.7 The EDS of straw board surface with flame retardant treatment

3 结 论

以万寿菊秸秆为原材料,大豆蛋白胶为胶黏剂,经热压工艺,制备的具有环保性能的阻燃型万寿菊秸秆板,得出以下结论:

(1)对于氧指数而言,影响阻燃效果的4个因素的主次关系为:热压温度>施胶量>热压压力>热压时间。

(2)对秸秆人造板的制备工艺参数进行组合优化试验,结果表明,当制备工艺参数为热压温度130 ℃,热压时间12 min,热压压力3 MPa,施胶量12%时,阻燃型万寿菊秸秆板的性能最为优化。该工艺条件下,万寿菊秸秆板氧指数可达到相对最大值34.2%,达到GB 8624-2012《建筑材料及制品燃烧性能分级》B1级难燃建筑材料的氧指数要求。其物理力学性能全部达到GB/T4897-2015《刨花板》与GB/T17657-2013《人造板及饰面人造板理化性能试验方法》中干燥状态下使用家具型刨花板(P2)要求。

(3)通过SEM电镜观察得出:阻燃剂形成直径为1~2 μm颗粒形状的晶体吸附在纤维表面。由EDS能谱分析可知:阻燃剂中磷、氮元素,在阻燃过程中发挥了协同效应,以此提升了阻燃效果。