硬浮体枪阵辅助收放及间距扩展系统

2024-01-04蒋先锋余锦石晓虎冷见明曾孟

蒋先锋,余锦,石晓虎,冷见明,曾孟

(中石化海洋石油工程有限公司上海物探分公司,上海 200120)

0 引言

20世纪90年代初伴随大型物探多缆船陆续产出,硬浮体震源因其独特的自扩展功能、高度机械化、枪阵承载力大以及震源间距的相对稳定,在海洋物探领域得到推广与应用[1]。但硬浮体震源存在的问题也越来越明显,①对大型液压收放装备的依赖性,增加了液压设备的投入和维护成本;②大型液压设备对单排震源整体收放的工作模式,增加了对海况苛刻要求;③目标沉放深海,洋流的影响会造成震源源距超标,不能线上实时调控;④线下释放和回收过程中硬浮体枪阵与前导缆发生缠绕,造成设备损坏,延长作业时间,将导致项目成本增加[2-3]。

近年来,在施工安全、作业成本管控及技术升级优化的大背景下,硬浮体枪阵存在的以上问题是工程技术人员亟待解决的问题。

1 硬浮体震源现状

硬浮体震源解决了传统软浮体震源无法自扩展的问题,实现了震源间距自扩展,并摆脱了传统软浮体枪阵对横向扩展臂使用的依赖,一定程度上增大了震源枪阵横向扩展间距,但在海洋石油物探行业广泛使用后也暴露了一些问题[4-7]。

震源起吊收放方式对大型液压收放装备的依赖程度高,直接增加了设备投入成本和维护成本。

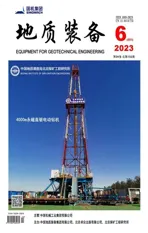

海况对枪阵设备安全收放的影响,导致不能实时调节震源间距和子阵间距。如图1所示,实际生产过程中,外舷枪阵回收和释放时硬浮体角度向外张开很大,为使其不跨过内侧前导缆,通常需要提前将前导缆用横向扩展臂扩开,海况不好时经常需要船体调整航向从而达到顺利回收或释放外舷枪阵的目的。

图1 枪阵收放辅助牵引Fig.1 Gun array spread tow

枪阵在采集作业时受船速和水流影响,枪阵间距常会出现超标的情况。目前硬浮体枪阵系统无法实时线上调控震源间距。出现枪阵间距超标时需要线下调整,为此造成项目成本增加,同时加大了设备损坏和人员安全隐患。

如图2所示,处于中间位置的两排枪阵之间因镜相扩展的缘故,很难实现常规小间距,在做多源枪阵时无法实现源间距均衡排布。

图2 枪阵收放辅助牵引示意图Fig.2 Gun array spread

2 系统方案

为解决硬浮体枪阵无法实时线上、线下震源间距调整;中间位置枪阵间距过大,无法实现多源均衡排布的问题。本文提供一套气动绞盘系统的解决方案,该系统可实现气枪阵列在线上出现超标状况时,不停止作业的情况下,可线上对枪阵间距实施线上调整,以满足采集要求,保证勘探作业持续推进。同时线下枪阵释放、回收过程中,实时调整枪阵扩展角度,避免设备缠绕,实现快速收放,达到降本增效。

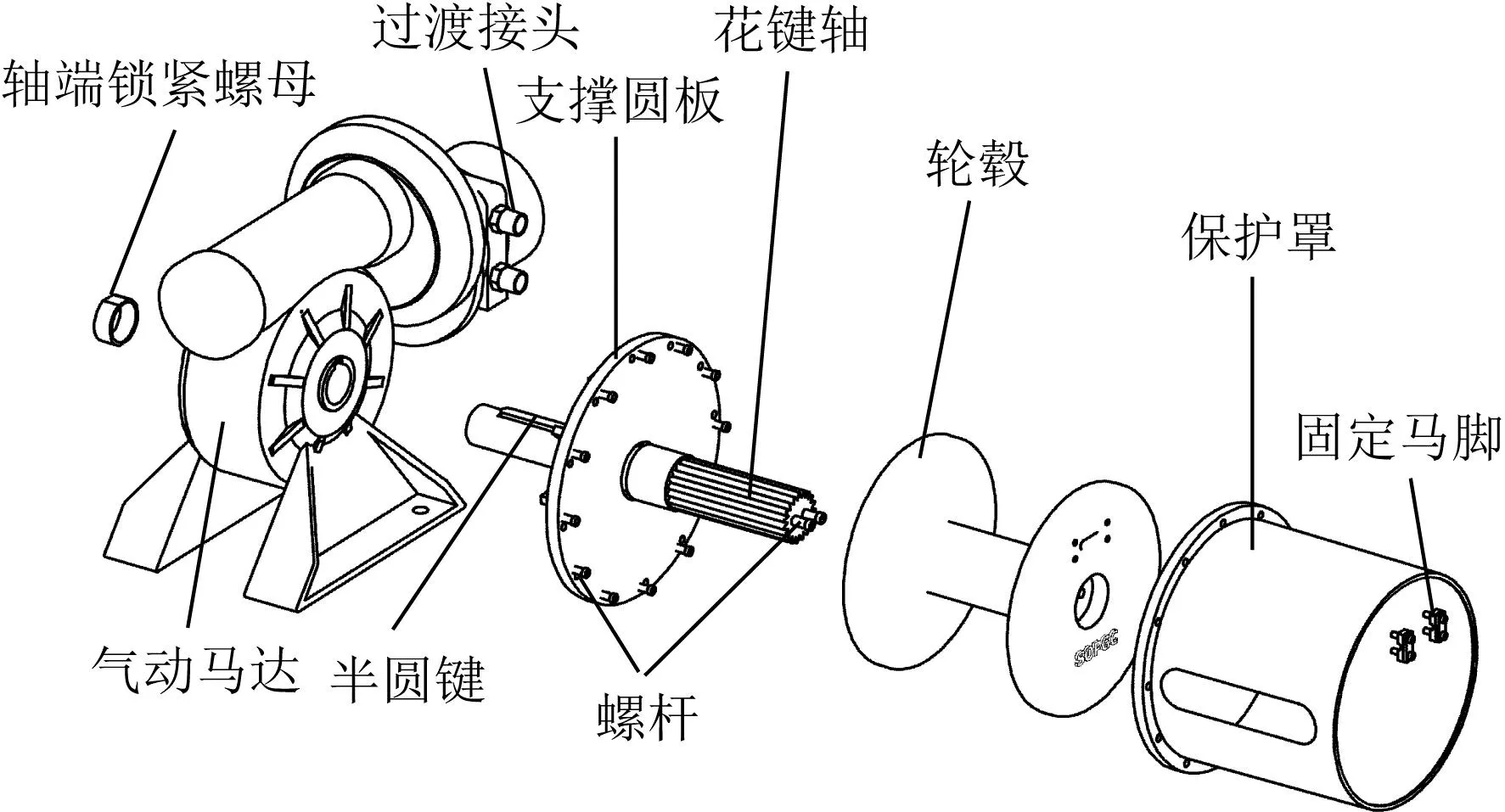

气动绞盘系统的基本原理如图3所示,通过气动绞盘绳缆牵引的方式改变枪阵扩展角度α,再通过枪阵扩展角度改变枪阵扩展能力,从而实现枪阵间距的调整。当气动绞盘绳缆收紧时,枪阵扩展角度α变小,枪阵的横向扩展间距变小;当气动绞盘缆绳释放时,枪阵扩展角度α变大,枪阵横向扩展间距变大。远程控制电源通过炮缆水下端辅助道的直流电流供应,动力源由枪阵压缩空气提供,气动绞盘需选择合适的气动马达,并在硬浮筒合适的位置上安装。

图3 基本原理图Fig.3 Basic schematic diagram

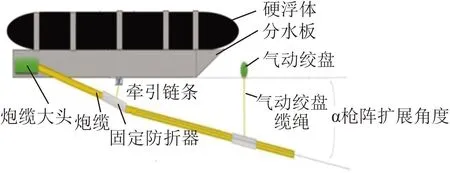

气路原理图见图4,物探震源用空气压缩机产生的高压空气作为空气枪和气动绞盘系统的动力源,经过滤器过滤后到达调压阀,将压缩空气的高压转换成气动绞盘的工作压力,经润滑器润滑气动马达,提高马达的工作寿命,润滑后的压缩空气经三位五通中位闭式电磁换向阀,见图5,可控制不同气路进入双向气动马达实现马达正反转。

图4 气路原理图Fig.4 Schematic diagram of air circuit

图5 三位五通中位闭式电磁阀Fig.5 3-posuiton 5-way closed center solenoid valve

3 系统部件

3.1 气动马达

本系统方案选择叶片式蜗杆传动气动马达,型号为Deprag Machine Unimited-68-W090KA,可满足气动控制、防水封装、低速、大扭矩、带刹车(或自锁)、正反转及结构紧凑等特征。该马达正常转数37 r/min,满足低转速和大扭矩特征;正常扭矩980 N·m,最大负载扭矩1250 N·m,蜗杆传动的特点是自锁功能,能满足马达停止运转时的负载牵引要求,而且不溜车。具体参数见表1。

表1 气动马达参数

3.2 调压阀

为满足绞盘正常运转时能发挥调节作用,调压阀进口压力必须能达到2000 PSI,出口压力必须能调节到上述气动马达的工作压力,即85 PSI。为了马达能正常工作,马达附件调压阀和润滑部件油雾器通流口径必须不小于G1。综上所述,本系统方案选用了PRESSURE TECH公司的HF250型调压阀。该型调压阀采用316 L不锈钢材质,进口最大压力250 bar,1″ NPT接口,出口最大压力10 bar,能满足气动马达对压缩空气的压力要求(6 bar),同时满足气动马达无论线上还是线下均可正常工作的功能要求。

3.3 油雾器

油雾器是利用压缩空气雾化润滑油从而实现润滑马达内部部件的功能;本系统方案对油雾气的要求有:①满足口径要求1″ NPT;②进出口压力不小于85 PSI;③不锈钢材质。

综上所述,本系统方案选用了Insert Deal公司的310L2#型油雾器。其最大进口压力:725 PSI;接口可选择1″ NPT;316L不锈钢材质。均满足以上要求。

3.4 三位五通中位闭式电磁阀

为满足马达正反转及远程控制要求,本系统方案选择三位五通中位闭式电磁阀,见图5。在马达处于非工作状态时,电磁阀处于中间位置,整个气路关闭状态。当打开开关给电磁阀供电时,电磁阀打开相应的阀芯通路,给马达供气实现了马达正反转功能。图6是三位五通中位闭式电磁阀的外形尺寸参数。

图6 电磁阀尺寸参数Fig.6 Solenoid valve parameter

3.5 单向阀

单向阀安装在电磁阀控制箱体排放管路上,可以防海水倒灌造成的电磁阀进水损坏。本系统方案选用Flomatic公司的Model 100SS型不锈钢单向阀。图7为单向阀尺寸参数图。

图7 单向阀尺寸参数图Fig.7 Check valve parameter

4 绞盘设计

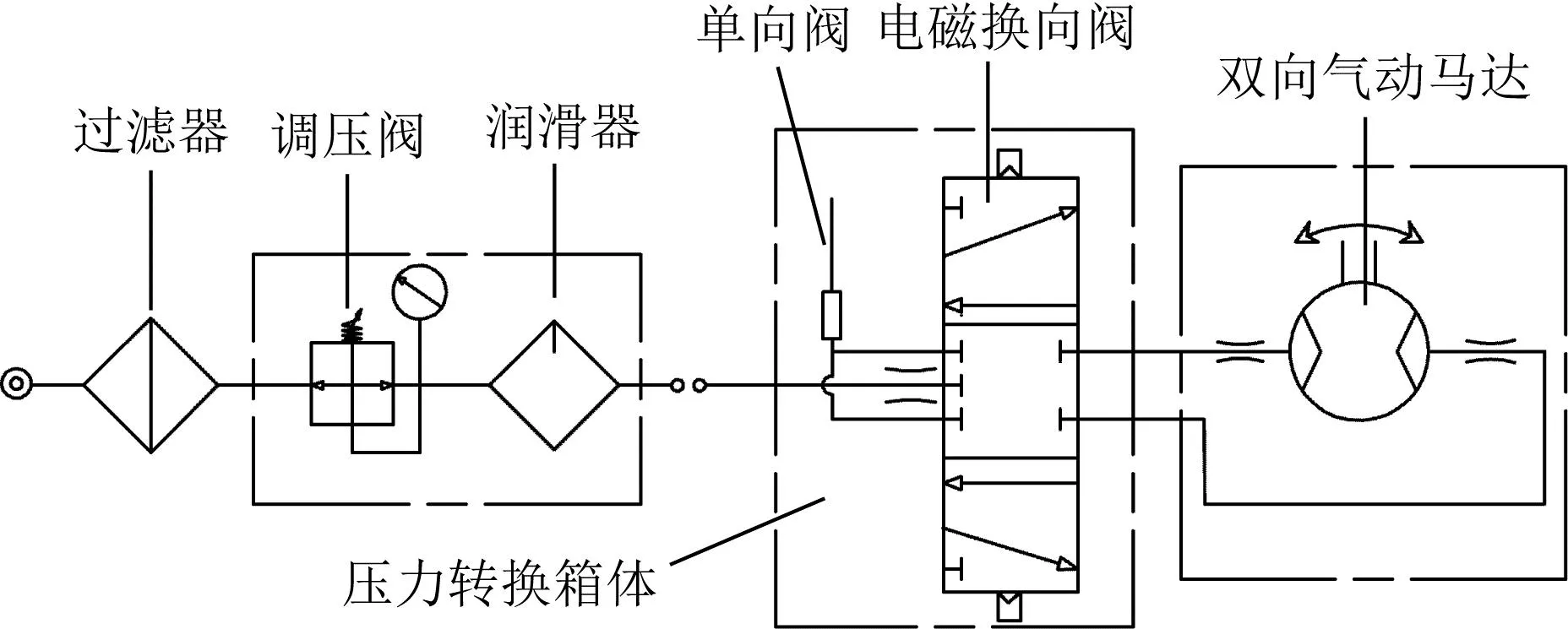

气动绞盘主要是由气动马达、齿轮轴、支撑圆板、轮毂、保护罩组成。绞盘上可选择缠绕Dynema或Kevlar高强度纤维绳。支撑圆板采用焊接的方式固定在马达侧面,其主要作用是固定保护罩,防止绞盘绳缆跳出。齿轮轴一端和马达之间半圆键连接,另外一端齿轮连接到绞盘,并通过绞盘端面的两根螺杆固定,如图8所示。

图8 气动绞盘分解图Fig.8 Exploded view of pneumatic winch

4.1 齿轮轴结构强度验证

齿轮轴根据气动绞盘传动载荷、齿轮材质及机械设计手册的要求选取标准模数,得出齿轮轴的参数,同时使用软件Inventor进行结构强度验证。

齿轮轴的材料是双相不锈钢,外齿轮模数m=3;齿数z=34;压力角αp=20°;齿根高hf=3.75 mm;齿顶高ha=3 mm;齿距p=9.42 mm;顶隙cp=0.75 mm;齿根圆角半径ρf=1.14 mm;分度圆直径d1=102 mm;齿顶圆直径da=105 mm;齿根圆直径df=98.25 mm。

啮合内齿轮模数m=3;齿数z=34;压力角αp=20°;齿根高hf=3.75 mm;齿顶高ha=3 mm;齿距p=9.42 mm;顶隙cp=0.75 mm;齿根圆角半径ρf=1.14 mm;分度圆直径d1=102 mm;齿顶圆直径da=98.25 mm;齿根圆直径df=105 mm。

4.2 齿轮轴静态载荷应力分析

已知气动马达的额定扭矩输出为980 N·m;齿轮轴的质量6.5 kg;轮毂的质量约10 kg;图9是在Inventor软件中建立的分析模型。

图9 模型分析Fig.9 Model analysis

齿轮轴承受3个载荷:①马达转动时带来的扭矩;②齿轮轴自身的重量;③承受轮毂的重量。图9(a)为建立的等效应力模型,图9(b)为第一主应力即承受齿轮轴自身重量后轴的应力分布,图9(c)为齿轮轴承受来自轮毂重量后的应力分布,图9(d)为齿轮轴的综合形变及分布。图9(e)、(f)、(g)为综合载荷下三个不同轴向的形变位移。图9(h)为综合安全系数。根据图9(h)所示的复合载荷下的齿轮轴形变后安全系数为蓝色,蓝色表示安全系数稳定可靠,因此上述轴参数可直接使用。

5 高低压转换箱体

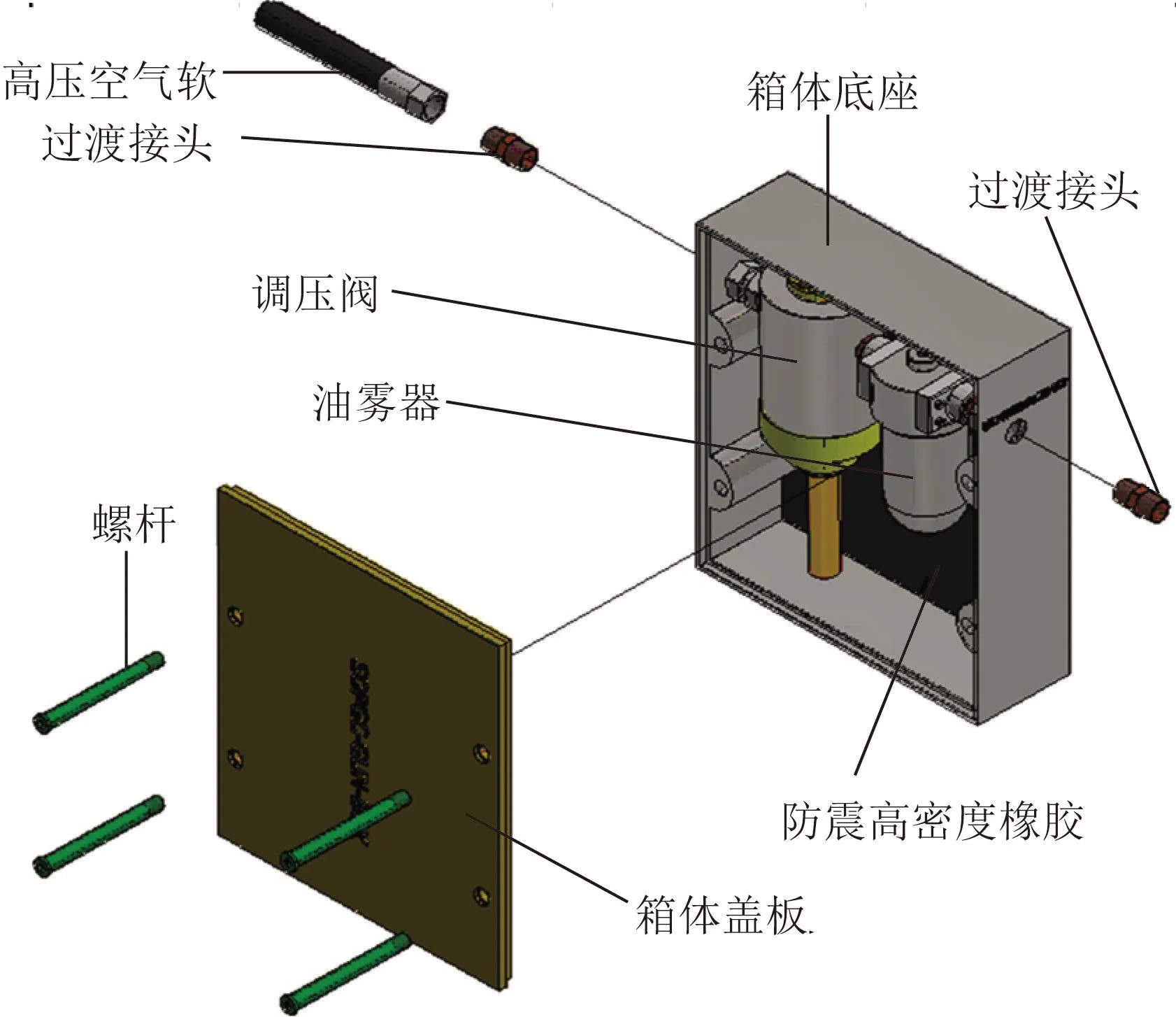

高低压转换箱体是把从枪阵供应的高压气源转换成马达正常工作的低压气源。根据采集作业线上、线下压缩空气压力值的差异情况,配置调压阀,实现高低压力实时转换,同时满足空气绞车正常运转润滑需要,并安装油雾器润滑动力源。箱体采用双相不锈钢材质,端盖和箱体底座水密设计,IP56防护等级,端盖和主箱体之间安装密封圈。箱体处于气枪的高频振动环境,为防止连接件松动,高低压转换阀及油雾器安装时侧面放置一块高密度橡胶。图10是高低压空气控制箱分解图。

图10 高低压空气控制箱Fig.10 Motor air supply box

6 电气控制箱

电气控制箱体内部布置了三位五通中位闭式电磁换向控制阀,实现动力气源的换向控制,完成气动马达正反转功能。排放管路上安装了单向阀,为了防止马达尾气排放过程中,海水倒灌造成马达功能失常或损坏。整个箱体水密设计,IP56防护等级。如图11所示。

图11 电气控制箱Fig.11 Motor control box

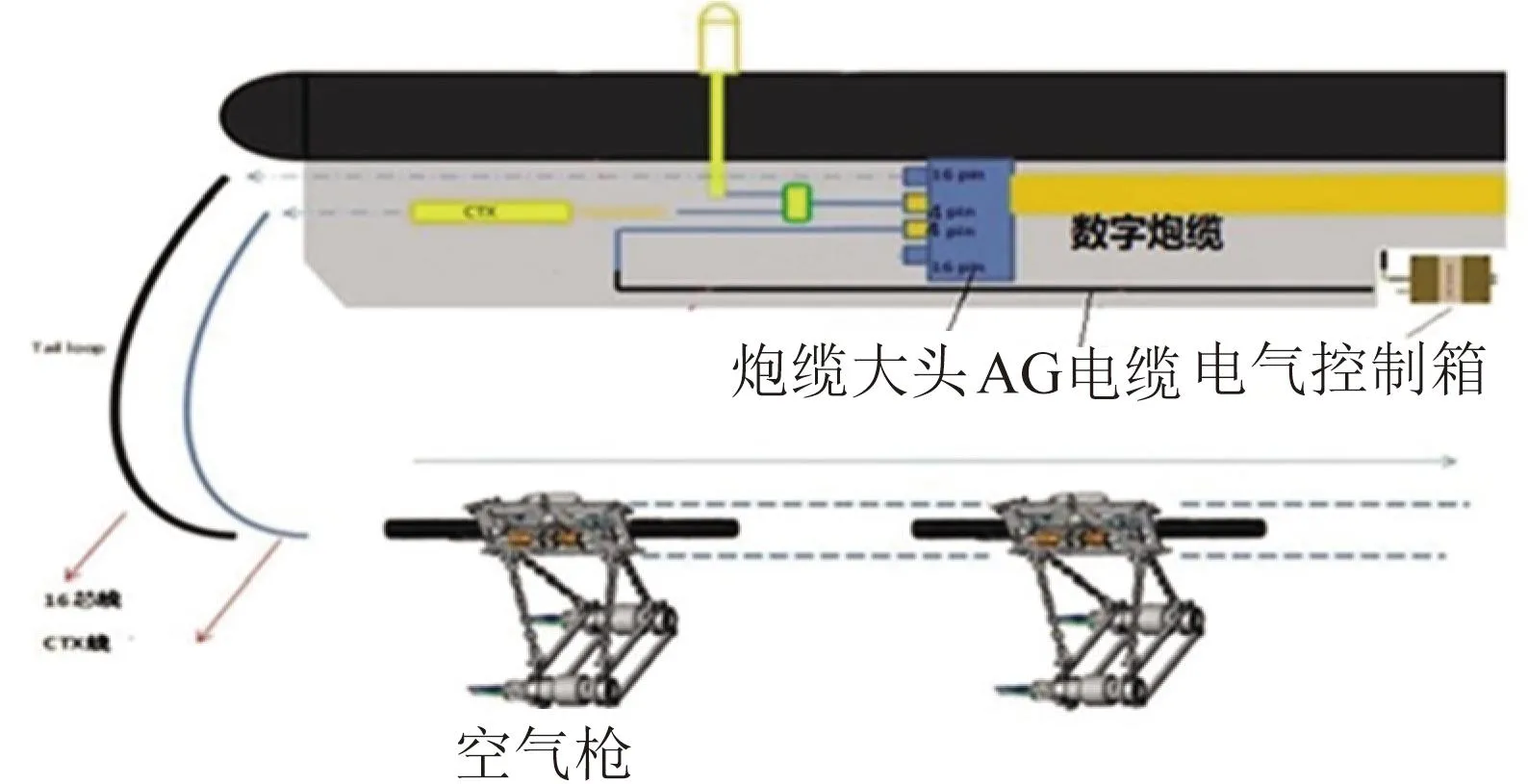

利用炮缆大头上24 V电源,作为电磁阀换向操作的控制电源。控制开关可以设置在后甲板或仪器房,当前采用手动开关,后续将升级为开关传感器,软件连接到导航ORCA系统控制界面实时调控震源参数。如图12所示。

图12 电路控制Fig.12 Circuit control

7 气动绞盘的安装与布置

如图13所示,气动绞盘安装在分水板前部,马达与分水板垂直布置,高低压转换控制箱体和电气控制箱体安装在分水板的侧面。绞盘上缠绕绳缆直接牵引炮缆上滑套,在作业和收放时根据震源源距参数要求实时调控枪阵扩展角度。

图13 绞盘系统安装图Fig.13 Winch system installation system

为突破自扩展枪阵中间排硬浮筒镜像布置反向扩展造成的无法小间距作业的瓶颈,如图13在中间排硬浮体(两排硬浮筒中任意一个)安装一台气动绞盘,绳缆连接到对面炮缆滑套上,枪阵释放到工作位置后,根据震源间距调整气动绞盘,回转绞盘上的绳缆缩小中间排的距离。根据多项目实际应用情况,因震源源距和子阵间距超限导致的枪阵下线率减少95%以上,大大降低了震源设备收放频次,提高作业效率的同时,降低了作业成本。

8 结语

本文设计研制了一套气动绞盘系统,通过调控枪阵扩展角度,实现枪阵线上间距实时扩展及调整,线下枪阵回收和释放时枪阵扩展角度的调控,避免枪阵缠绕,提高收放效率,降本增效。通过合理布置气动绞盘及绳缆、滑套连接方式及位置,有效控制震源间距实现单源、多源小间距和多源地震采集大源距的震源作业参数要求,改变了过去硬浮体枪阵横向扩展角度无法实时调节的弊端,填补了国内海洋石油物探在该领域空白。