越野车液压绞盘牵引系统设计及分析

2021-07-30丛日平

肖 超,李 伟,丛日平

(山西航天清华装备有限责任公司 技术中心,山西 长治 046000)

0 引言

专业、便捷、可靠的车载大吨位牵引系统是越野车有效、安全地对遇险车辆实施救援的前提和基础。为使遇险(掉沟、淤陷、翻车、故障等)的车辆迅速脱离险情,需要合理配置液压绞盘牵引系统,实施抢险应急救援。

液压绞盘作为轮式车辆抢险应急救援的重要车载保障装置,科学合理地对钢丝绳拖拽力性能指标、绞盘安装座强度以及绞盘在运载底盘的安装布局等方面进行综合权衡设计,才能使液压绞盘的拖拽与牵引施救作业功能发挥出最佳功效[1]。本文以某型号越野车为研究对象,设计了一种车载大吨位液压绞盘牵引系统,对液压绞盘牵引能力进行了计算分析,并借助有限元技术,对复杂工况下的安装座结构强度进行了仿真分析。

1 液压绞盘系统设计

1.1 液压绞盘安装位置及结构

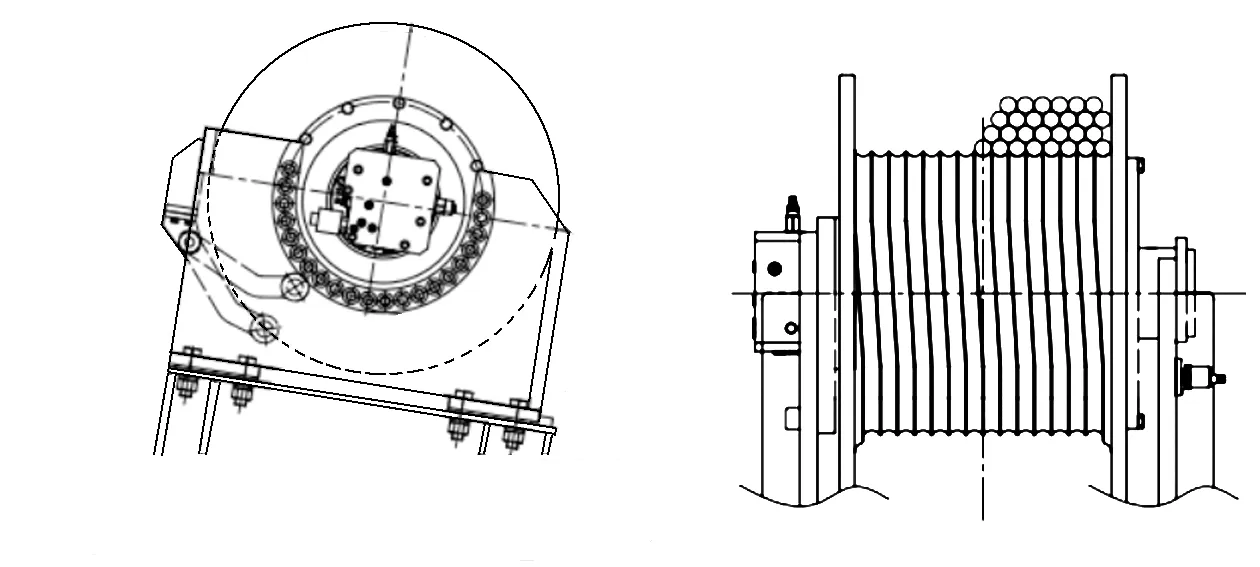

液压绞盘在某型越野车的安装位置主要从以下几方面考虑:①液压绞盘的钢丝绳绕进或绕出绞盘卷筒时,其偏离螺旋槽两侧的角度一般不大于3.5°[2];②为保证拖拽施救时钢丝绳不出现乱绳现象以及具有足够的出绳角度,可以考虑将大吨位牵引力液压绞盘安装在越野车中间靠近驾驶室位置;③应选用强度≥10.9级的螺栓,将液压绞盘与绞盘安装座进行螺接固定;④与其他装置协调布局,绞盘与随车起重机、工具箱等装置之间应该留有足够的安全距离,且不影响液压管路、电线等器件的空间布置。综合考虑某越野车整车结构布局、拖救作业环境以及作业流程等,采用下出绳方式的液压绞盘,并通过导向轮改变钢丝绳方向后进行拖拽施救,液压绞盘安装位置 如图1所示。采用绞盘最外层钢丝绳拖拽施救时安装座受力最大,如图2所示。

图1 液压绞盘安装位置 图2 绞盘受力最大位置

该液压绞盘牵引系统主要通过发动机→离合器→变速器→取力器→液压泵等器件将液压系统的能量转化为马达转动的能量,并经过减速器大幅度放大后带动绞盘卷筒将钢丝绳拉紧,进而达到钢丝绳的额定拉力,最终对遇险车辆进行拖拽、牵引等施救作业。通过控制阀的不同位置,液压马达可以正转或反转,实现高低速收放绳功能。

1.2 主要技术参数

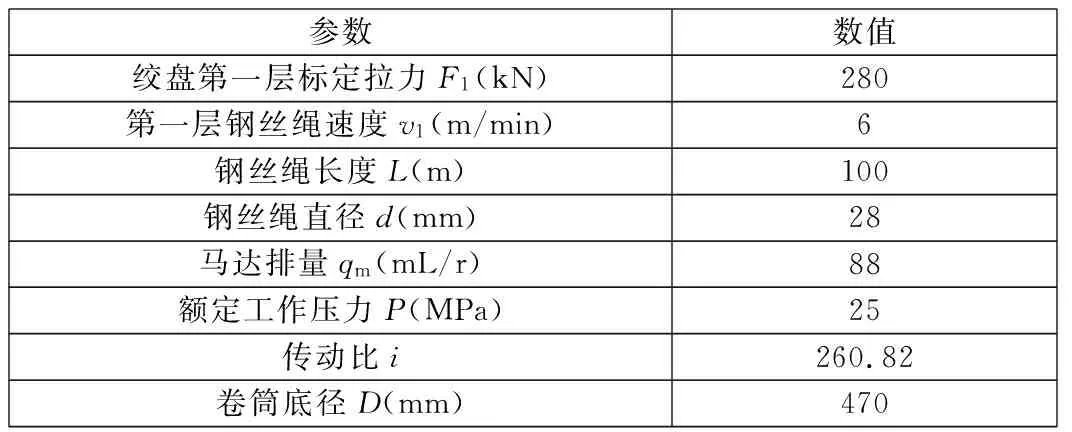

液压绞盘牵引系统主要技术参数如表1所示。

表1 液压绞盘牵引系统主要技术参数

2 液压绞盘匹配性计算

2.1 液压马达扭矩校核计算

绞盘第一层钢丝绳工作时需要克服的扭矩为:

(1)

将相关数值代入式(1)计算得:T1=69 720 N·m。

液压马达的驱动扭矩为:

(2)

其中:η为减速器效率,η=0.93。将相关数值代入式(2)计算得:T2=287 N·m。

液压马达的输出扭矩为:

(3)

其中:ηm1为液压马达机械效率,ηm1=0.9。将相关数值代入式(3)计算得:T3=315.13 N·m。

液压马达的输出扭矩T3>液压马达驱动扭矩T2,因此扭矩设计合理。

2.2 液压马达流量校核计算

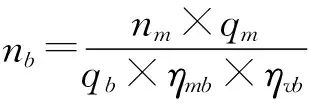

由第一层钢丝绳速度计算可得液压马达的转速为:

(4)

将相关数值代入式(4)计算得:nm=1 000(r/min)。

液压马达的流量为:

(5)

其中:ηv为液压马达容积效率,ηv=0.92。将相关数值代入式(5)计算得:Qm=95.65 L/min。

该型越野车选择的液压泵为丹佛斯负载敏感泵,其理论排量为145 mL/r,工作压力为35 MPa,油泵流量为210 L/min,大于液压马达的流量,因此,液压泵能够满足系统的流量要求。

2.3 发动机转速校核计算

由油泵实际输出流量等于马达流量可以确定油泵的转速:

(6)

其中:qb为油泵排量,qb=145 mL/r;ηmb为油泵机械效率,ηmb=0.92;ηvb为油泵容积效率,ηvb=0.92。将相关数值代入式(6)计算得:nb=717 r/min。

为保证油泵有足够的流量,在取力器总速比一定的条件下,发动机的转速为:

na=i取×nb.

(7)

其中:i取为底盘取力器的传动比,i取=0.8。将相关数值代入式(7)计算得:na=573.6 r/min。

保证钢丝绳具有额定的速度时,所需的发动机转速为573.6 r/min,远远小于发动机最高转速2 200 r/min,满足要求。

2.4 功率校核计算

液压绞盘的负载功率为:

(8)

其中:η0为总传递效率,η0=0.8。将相关数值代入式(8)计算得:P1=35 kW。

取力器输出功率为:

(9)

其中:T取为取力器许用扭矩,T取=700 N·m;η01为取力器的传动效率,η01=0.8。将相关数值代入式(9)计算得:P2=65.7 kW。

由于P2>P1,可知取力器具有较大的储备功率,能够满足绞盘使用要求。

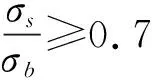

3 有限元分析

GJB 82A《军用汽车液压传动绞盘规范》3.1.10中规定,液压绞盘过载拉力为标定拉力的1.25倍,按350 kN对绞盘安装座进行强度分析。

(10)

其中:σs为材料的屈服极限;σb为材料的抗拉强度;n为强度安全系数。

钢板HG785D的屈服极限为685 MPa,抗拉强度极限为785 MPa。综合考虑车载液压绞盘在牵引、拖拽救援等作业工况下所受到的冲击和振动等环境条件,选择1.48的强度安全系数。将相关数值代入式(10)计算得:[σ]HG785D=417 MPa。

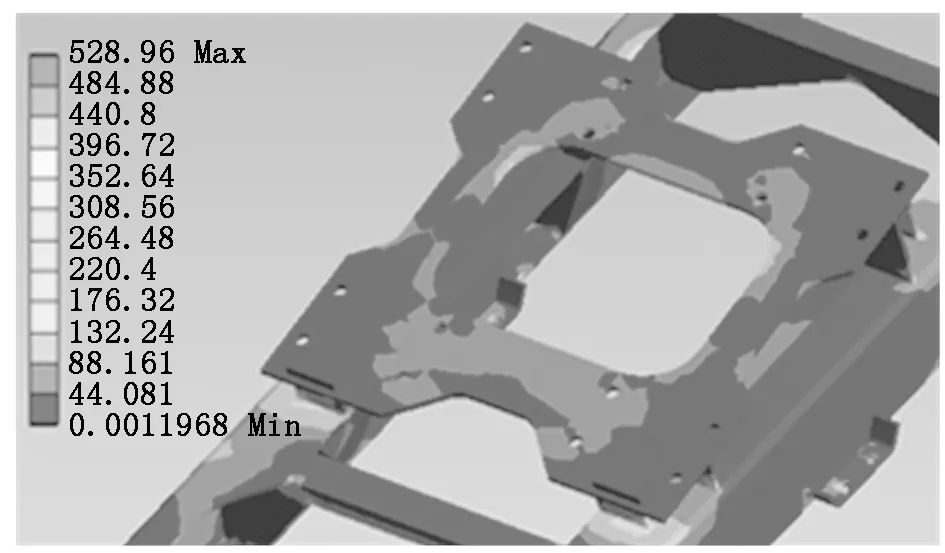

忽略绞盘钢丝绳与卷筒绳槽之间的滑动摩擦力,同时忽略钢丝绳在卷筒绳槽内偏移以及钢丝绳自身的卷绕阻力[4],在副车架和绞盘安装座的螺栓连接处添加约束边界并沿钢丝绳出绳方向施加载荷F1=280 kN后进行仿真分析,其结果如图3、图4所示。

图3 绞盘安装座的应力云图

图4 绞盘安装座的总变形云图

由图3、图4可以看出:绞盘安装座最大应力为529 MPa,位于绞盘安装座和副车架纵梁连接处,此处应力集中,工程实际中该处通过焊缝进行连接,可消除应力集中,故不予考虑;最大变形为1.2 mm,满足结构强度需求。

4 结语

通过对液压绞盘性能匹配性计算及分析,车载液压绞盘牵引系统所选技术参数满足整车自救、互救的使用要求,绞盘安装座结构设计满足强度需求。