SH42旋挖钻机机锁钻杆加压锁点可视化系统研制

2024-01-04胡成云王业俊吴来杰文国军李龙杰韩菲

胡成云,王业俊,吴来杰,文国军,李龙杰,韩菲

(1.上海金泰工程机械有限公司,上海 201805;2.中国地质大学(武汉)机电学院,武汉 430074;3.中国地质装备集团有限公司,北京 100015)

0 引言

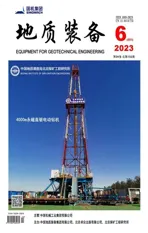

旋挖钻机的操作主要依赖于操作人员的工作经验,尤其是对机锁钻杆进锁和解锁操作需要操作人员正确判断锁点的位置,从而保证设备相应动作的正确性[1-2]。如果操作不当极易发生不能正确进锁和解锁的现象,从而造成带杆、砸杆等严重事故[3-4]。如何实时显示锁点位置,实现钻杆进锁和解锁的简单可靠操作[5],一直是业界关注的难点问题,其对保证桩基施工作业过程的安全高效具有十分重要的意义。为此,研制开发一套机锁钻杆加压锁点可视化系统,实现钻杆锁点位置的实时动态检测和显示,便于司钻人员操作设备,提高作业的效率和安全性[6-7]。该可视化系统的总体功能如图1所示。

图1 加压锁点可视化系统总体设计图Fig.1 The overall design drawing of visualization system for pressure locking point

1 SH42钻杆加压锁点可视化系统方案

1.1 系统的功能要求

钻杆加压锁点可视化系统需要实现的功能主要有以下四个方面:能够实时显示钻孔深度、钻具(钻头和钻杆)质量数值;实时判断孔深与钻具重量的对应关系,具有带杆报警功能;钻杆进锁位置显示(以绿色图标表示当前深度可以进锁,以灰色图标表示当前深度不允许进锁),实现操作的可视化和安全可靠;具有钻杆进锁参数设置保存、系统工作参数设置等功能。

1.2 关键参数

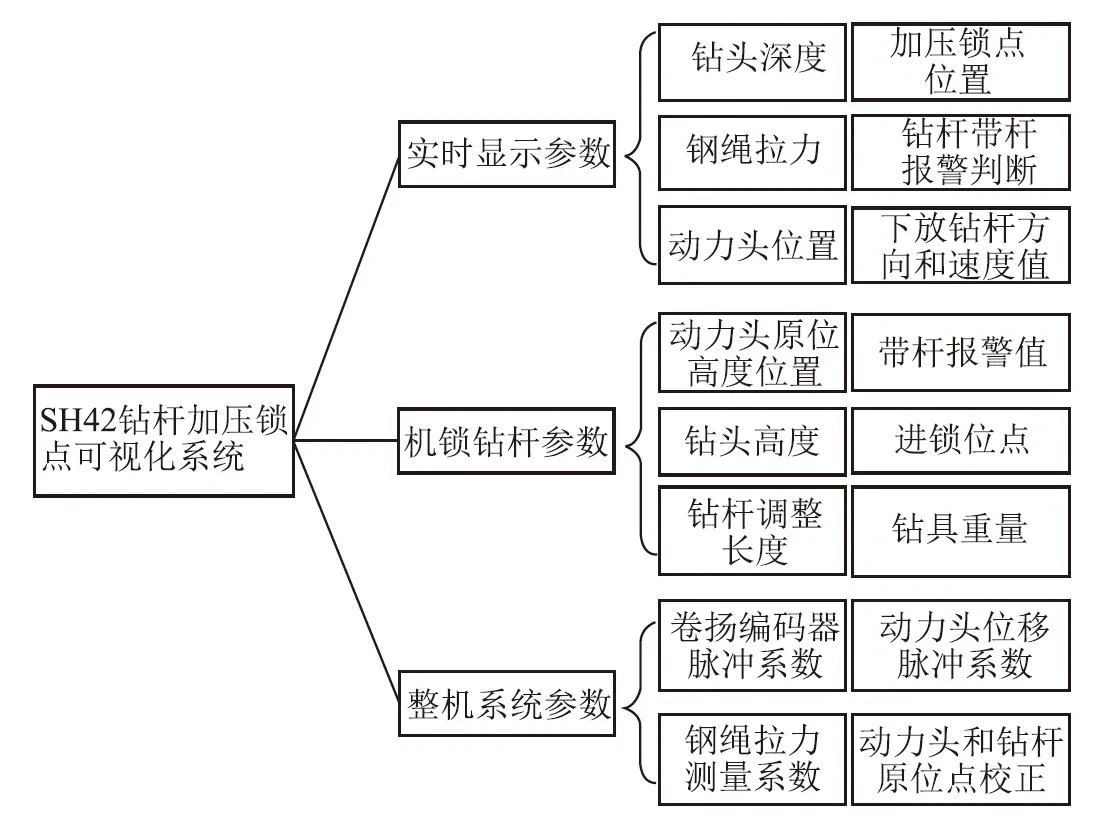

如图2所示,主机回转中心距为5000 mm,标配68 m机锁杆,钻头高度为1500 mm。钻杆质量19 t(一杆4.6 t、二杆4.8 t、三杆3.8 t、四杆5.8 t);钻头质量3.5 t,总质量22.5 t。

图2 旋挖钻机机锁杆示意图Fig.2 Rotary drilling machine with interlocking kelly bar

正常情况下钻深16 050 mm(一杆搁在动力头上,二杆开始伸出),显示质量17.9 t;钻深33.325 m(二杆完全伸出,三杆开始伸出),显示质量13.1 t;钻深50.6 m(三杆完全伸出,四杆开始伸出),显示质量9.3 t。进锁位点和显示重量变化不在偏差范围内,随即产生带杆报警。根据各钻杆的换层深度与对应显示重量的关系,可以得到钻孔深度与报警重量之间的关系,如图3所示。

图3 带杆报警参数值Fig.3 Alarm parameter value with rod

SH42钻机配有68 m机锁钻杆(共4杆),各杆上均设置有4个加压锁点。各杆进锁参数如表1所示,数值表示进锁位点及其偏差值。

表1 各杆进锁参数

2 系统开发

依据钻杆加压锁点可视化系统的功能要求,设计开发一套可视化的测试系统,实现各工作参数采集、实时处理和显示功能,系统由传感器、数据采集及处理单元、显示单元等组成[8-9]。

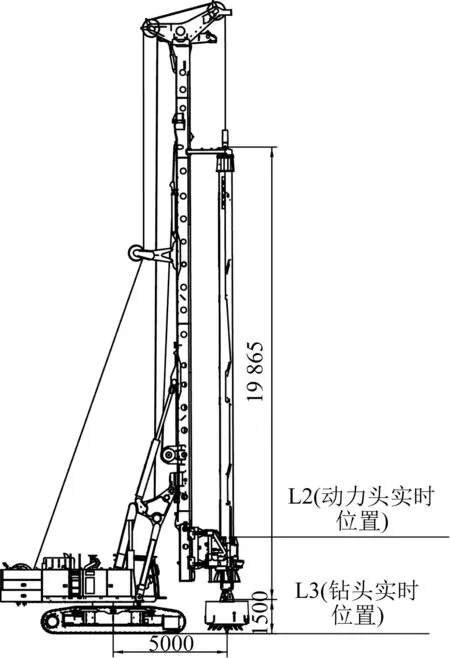

2.1 系统硬件平台搭建

系统硬件由西门子S7-200、昆仑通态触摸屏TPC7032、动力头位置传感器、主卷扬角位移传感器、钢绳拉力传感器等组成[10-12],各模块和传感器的工作电压均为24 V,由开关电源供电,便于简化系统的设计,硬件电路原理图如图4所示。

图4 系统电路原理图Fig.4 System circuit schematic diagram

可视化系统安装于防护式机箱中,并配置在司钻操作台上,能够满足工地多粉尘、高湿度和大振动的工作环境。系统采用220 V单相交流电源供电,便于与现有设备电控系统进行对接。可视化系统控制台如图5所示。

图5 可视化系统控制台Fig.5 Visualization system console

2.2 系统软件设计

可视化系统的软件包括数据实时显示模块、钻杆参数配置模块和系统参数设置模块。系统按照1 Hz 的频率实时采集各传感器的数据,通过处理转换为实际物理量并显示,同时对加压锁点的位置进行动画显示。

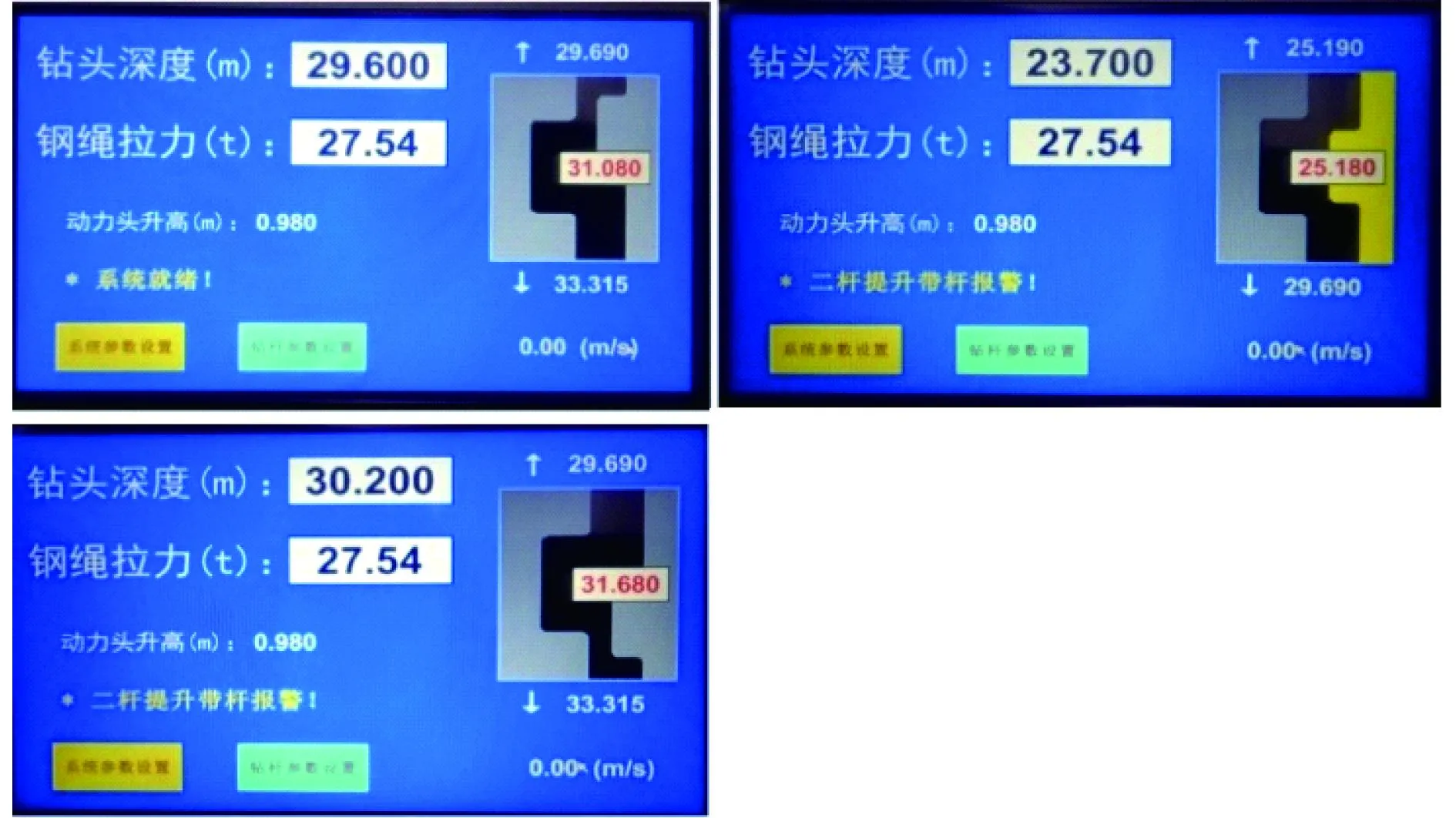

图6是实时显示模块,系统主界面上实时采集并显示钻头位置(钻孔深度)、钢绳拉力、动力头位置和最近加压锁点的位置等数值,以及提下放钻杆的方向和速度值。同时,以动画形式直观展示最近锁点的状态,以灰色表示不可进锁状态,以黄色表示可以进锁状态。如果发生带杆情况,将会在屏幕上进行报警提示。

图6 可视化系统的主界面Fig.6 The main interface of visualization system

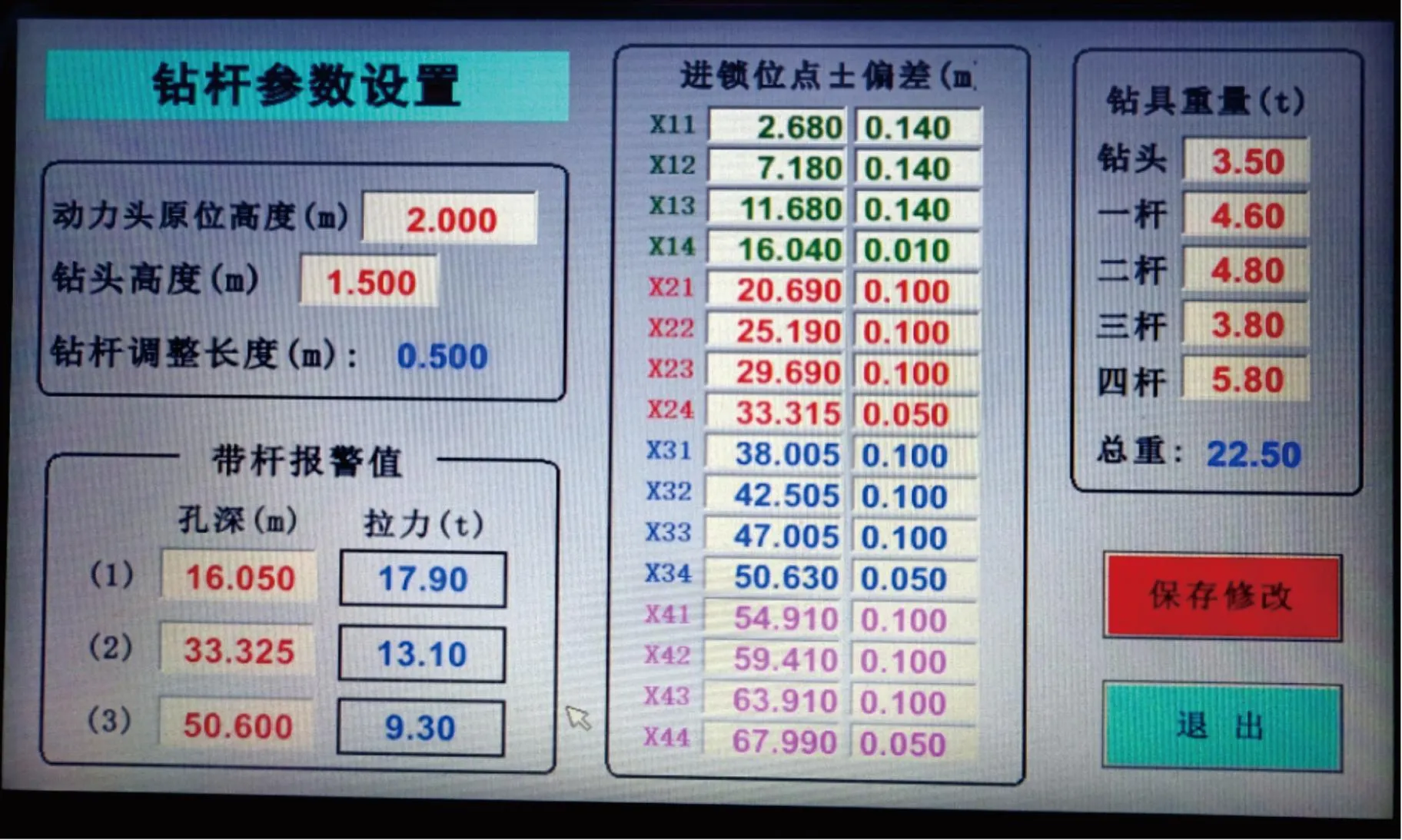

图7是钻杆参数配置模块,钻杆参数配置页面用于操作人员设置钻杆加压进锁位点、偏差以及钻杆换层位置和重量等相关参数。参数配置完成之后点击保存修改的按钮,钻杆的配置参数会保存到数据库中,作为此后的钻杆参数。

图7 钻杆参数配置Fig.7 The parameter setting for drilling pipe

图8是系统参数设置模块,系统参数设置页面用于配置各传感器的相关参数,包括传感器的仪表系数和安装位置偏差校正等(原位点校正、动力头位置传感器零点校正等),这些系统参数对钻杆加压锁点的准确计算和系统的正常运行至关重要。

图8 系统参数设置Fig.8 System parameter setting

3 系统测试验证

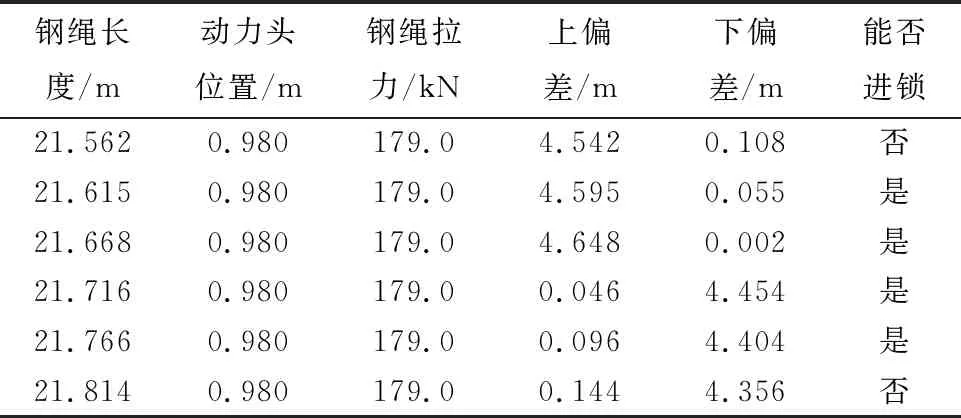

3.1 进锁位点准确性测试

动力头的位移数据通过磁栅位移传感器获取,系统中此磁栅尺的位移测量仪表系数设定为10 mm/P;其他各传感器的仪表系数如系统参数设置画面所示。钢丝绳的重量数据是根据钢丝绳位移和动力头位移数据进行计算,保证在测试过程中不出现带杆报警问题。测试过程中的进锁位点数据记录如表2所示,由钻杆进锁参数表可以看出进锁动画的颜色变化与传感器带杆报警参数正确对应,证明了钻杆锁点位置动画的准确性。

表2 进锁位点准确性测试记录

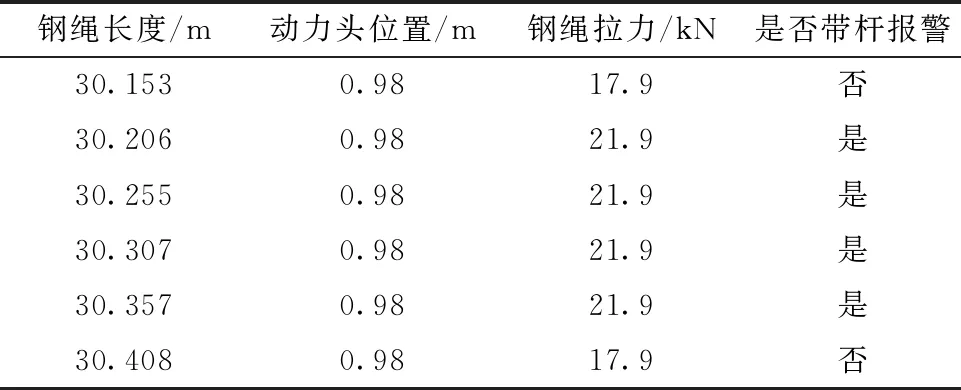

3.2 带杆报警测试

在带杆报警功能测试中,输入参数应该确保在大部分的测试位置时钢丝绳张力正常,而在预先设定的某一位置时钢绳张力值应当大于或小于正常值。本次测试验证预设的带杆报警位点第二钻杆的第三个锁点,加压可视化系统默认的重量监测误差设定为30 kN,为了使系统出现带杆报警的状态,输入参数与正常的重量相比增加40 kN。动力头位移参测试过程中不发生变动,保持为0.98 m。传感器的数据变化情况记录,如表3所示。

表3 带杆报警测试记录

4 结语

在带杆报警测试过程中,由钻杆进锁参数表可以看出进锁动画的颜色变化与传感器带杆报警参数正确对应,验证了钻杆锁点位置的准确性。系统可以实时检测钻杆位置与重量的对应关系,一旦发生错误及时进行带杆报警,避免造成严重的设备事故。通过测试表明,SH42机锁钻杆加压锁点可视化系统数据准确,操作简单直观,功能合理,稳定可靠,达到了预期的设计目标,具有良好的推广应用价值。