H-4 连接器解锁故障分析与应对

2024-01-04符新涛巨礼文伦庆宇

符新涛,巨礼文,伦庆宇,安 伦,申 磊,刘 义

(中石化海洋石油工程有限公司上海钻井分公司,上海 201206)

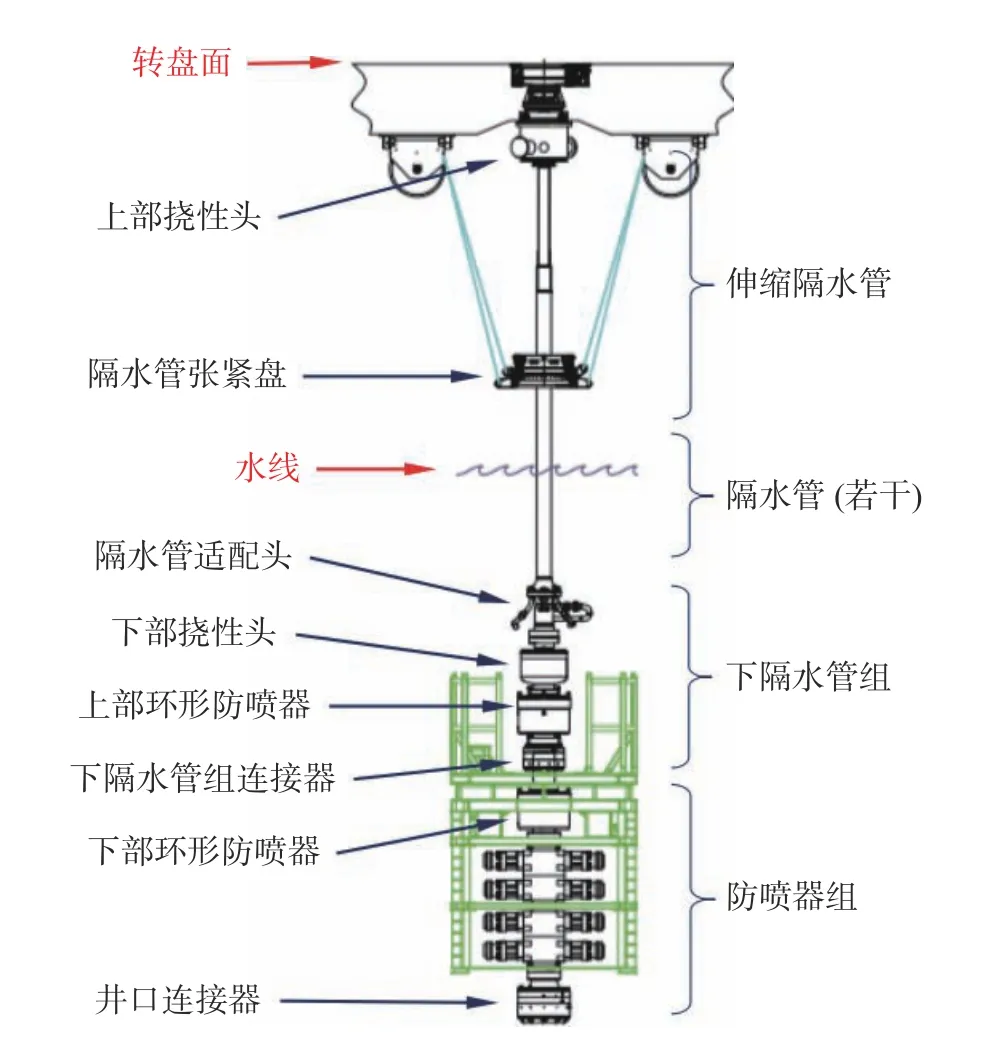

浮式钻井装置(半潜式钻井平台、钻井船)在海上进行油气勘探时,连接器是把防喷器和井口以及把下隔水管组(LMRP(Lower Marine Riser Package))和防喷器组(BOP Stack)连接在一起,并承受和其上部防喷器一样压力的关键设备。浮式钻井装置水下设备典型配置如图1 所示。

图1 浮式钻井装置水下设备典型配置图Fig.1 Typical configuration diagram of subsea equipment of floating drilling device

连接器的制造商主要有GE VETCO GRAY、CAMERON、DRIL-QUIP、AKERSOLUTION、 FMC和 OIL STATES 等[1]。其中以GE VETCO GRAY 公司发明的H-4 连接器应用最早,也最为广泛[2],并被众多公司效仿。但H-4 连接器的解锁故障时有发生,引起相关从业者的关注。本文借助H-4 连接器的两个典型解锁故障,剖析故障原因,总结预防和应对措施,提出应对建议,供相关从业者参考和借鉴。

1 H-4 连接器组成与工作原理

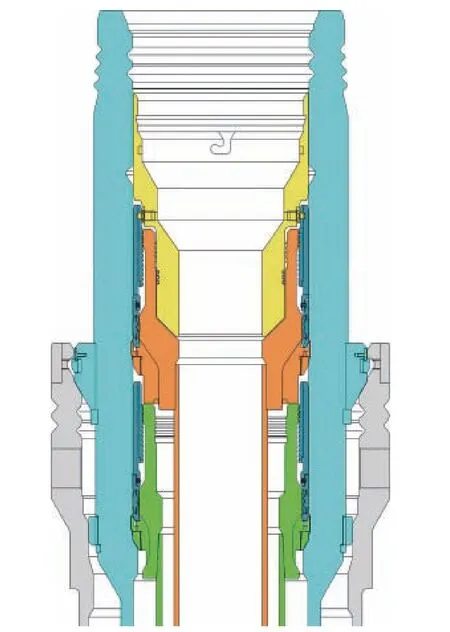

各种型号的H-4 连接器结构大同小异,工作原理基本相同,属于锁块式连接器[3]。典型的H-4 连接器如图2 所示,与H-4 连接器配合使用的18-3/4″井口头如图3 所示。

图2 H-4 连接器Fig.2 H-4 connector

图3 H-4 井口头Fig.3 H-4 wellhead

1.1 H-4 连接器的组成

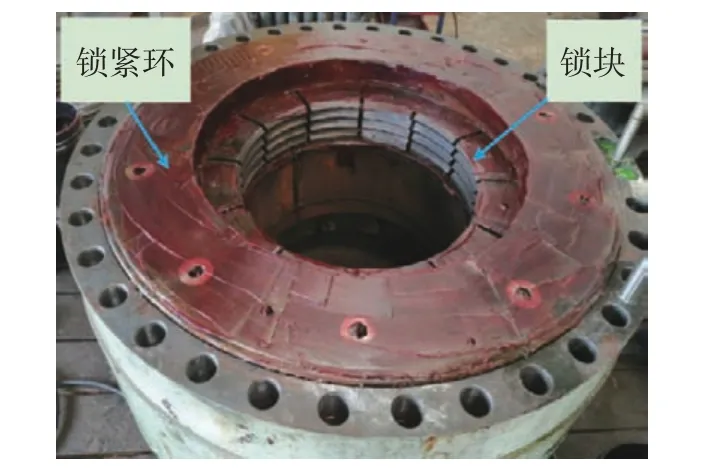

H-4 连接器主要有以下几部分组成(图4):上部抗磨环、锁块、锁紧环、活塞及活塞杆、 液缸、弹簧、下部抗磨环、连接器本体。每个连接器上还有一个固定在锁紧环上,跟随锁紧环上下运动的锁紧指示杆。其中液缸和锁块的数量随连接器的额定工作压力变化,如18-3/4″ 10 000 psi 连接器的液缸数量和锁块数量都是10 个,而18-3/4″ 15 000 psi 连接器的液缸数量和锁块数量也增加为12 个,本体、法兰及法兰螺栓都相应升级。

图4 H-4 连接器工作原理图Fig.4 Working principle diagram of H-4 connector

1.2 H-4 连接器工作原理

1.2.1 H-4 连接器锁紧原理

H-4 连接器锁紧原理图如图4(a)所示,当液压流体进入液缸的有杆腔,推动活塞及活塞杆下行,活塞及活塞杆驱动锁紧环下行。锁紧环首先通过大角度(20°)楔形面,推动锁块向中间快速聚拢,并使锁块内表面的四层齿与井口头上对应的齿啮合。随着锁紧环的继续下行,锁紧环通过小角度(4°)楔面推动锁块继续向中间聚拢。由于楔面对力的放大作用(见1.3),锁紧环逼迫锁块和井口头之间的四层齿互相楔入(楔入角为45°)[4],缩小连接器本体和井口头之间的距离,使二者之间的密封钢圈产生弹性甚至塑性变形,从而实现二者之间的密封并锁定。

1.2.2 H-4 连接器解锁原理

H-4 连接器解锁原理如图4(b)所示,当液压流体进入液缸的无杆腔,推动活塞及活塞杆上行,锁紧环在活塞及活塞杆的驱动下上行,锁紧环对锁块的锁定作用解除。同时,在正常情况下,锁块在啮合力的推动下脱离啮合面,并在锁块之间弹簧弹力作用下,缩回其储存腔内,从而使连接器和井口头之间的锁定彻底解除。为方便后文表述,将锁紧环锁定的解除称为锁环解锁,而将锁块从连接头上的脱离称为锁块解锁。

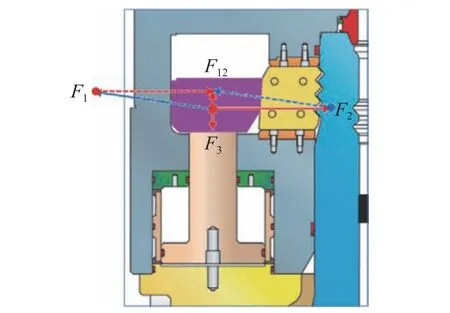

1.3 H-4 连接器锁紧环受力分析

H-4 连接器锁紧环是通过小角度楔面对锁块进行锁紧的,锁紧环轴向截面在锁紧过程中的受力分析如图5 所示,其中:F1是锁块对锁紧环的作用合力,方向垂直于两者的锁紧楔面;F2是连接器本体对锁紧环的水平作用合力,方面垂直于连接器中轴线;F3是液压通过活塞及活塞杆对锁紧环的拉力(锁紧环自重与其它力相比很小,在此忽略不计)。

图5 锁紧环轴向截面受力分析图Fig.5 Axial section force analysis diagram of the locking ring

F12是F1和F2的合力,与F3大小相等,方向相反。设定锁紧楔面与本体面在轴向截面上的夹角为α,该角度经精确测量为4°,那么:

从上面的计算结果得出:通过楔面的放大作用,锁紧环作用于锁块的力是活塞及活塞杆作用于锁紧环的力的14.3 倍。这也正是连接器可以用较低的控制压力(额定工作压力 3 000 psi,日常工作压力1 500 psi)能够对较高井眼压力(达到甚至超过15 000 psi)实现密封的原因。

2 H-4 连接器解锁故障典型案例

2.1 典型案例1

2.1.1 故障描述及现场处理

2019 年,某半潜式钻井平台在完成一口井的勘探任务后,准备起出防喷器。用正常的操作压力1 500 psi解锁井口连接器,解锁流量与理论流量基本一致,用ROV(水下机器人)观察,指示杆显示锁紧环解锁正常。上提BOP 组,过提23~27 t,没能实现锁块解锁。

调高井口连接器操作压力,反复进行锁定和解锁操作,流量均显示正常,指示杆显示锁紧环解锁正常,上提BOP 组,过提23~27 t,仍然没能实现锁块解锁。多角度调整船位后,同时对井口连接器反复进行锁定和解锁,过提23~27 t,依然没能解锁。

保持井口连接器处于解锁状态,关闭防喷器剪切闸板,从节流管线向防喷器内打压300 psi(防喷器18-3/4″通径,额外约产生38 t 向上的力), 井口连接器仍然未解锁。泄压后,反复进行锁定和解锁,上提BOP 组,最大过提59 t,仍未成功。

组合侧向冲洗头和12-1/4″扶正器,下钻至井口,尝试不同排量、转速,撞击井口。而后多次过提BOP 组23 t,井口连接器终于解锁成功。

2.1.2 故障连接器的检查和修理

防喷器起出后,进入进口连接器内部检查。连接器12 块锁块全部完全回缩到位,所有锁块分布均匀,均无明显缺陷,润滑油也在各摩擦面分布正常。用塞尺测量12 块锁块与上部抗磨环的间隙,均在厂家允许范围之内。

将该故障连接器送回修理基地进行拆检。拆检情况如下:锁紧环和锁块所在腔室基本清洁,无明显杂质,内部的润滑油油质和色泽都正常。测量锁块之间的弹簧长度,比新的略短。检查上下抗磨环固定螺栓,无松动,扭矩值符合手册要求。上下抗磨环、锁块无明显缺陷,但锈蚀严重。

按照手册要求,对连接器的部件进行清洁、除锈、去除毛刺、坑点等处理,并在锁块和锁紧环上涂抹生产厂家推荐的防水润滑脂,经多次锁定和解锁动作后,擦去多余的油脂。

分别用1 500 psi 和2 900 psi 锁紧压力将连接器锁紧在试压桩上,然后用主解锁功能进行解锁,最大解锁压力分别约为950 psi 和1 900 psi,均在厂家推荐的压力范围之内。进入腔体检查,所有锁块正常缩回,无异常现象。

将连接器与防喷器组回装,使用1 500 psi 操作压力锁紧后,立即解锁,连接器无解锁故障。当超过30 h 再解锁,锁紧环解锁正常,但锁块解锁受阻,使用气绞车对防喷器晃动后,锁块才解锁成功。

2.2 典型案例2

2.2.1 故障描述及现场处理

某半潜式钻井平台的防喷器组平时存放固定在其专用的移动叉车上,试压桩在其下部。试压桩依靠其下部的液缸上下运动,进入或退出连接器。2019 年1 月,防喷器组试压结束,打开井口连接器,试压桩却不能依靠其下部的液缸从井口连接器中退出。经反复确认,连接器的解锁压力和流量正常,解锁指示正常,试压桩的下部液缸及其控制系统也不存在问题。反复锁紧、解锁连接器和操作试压桩下部液缸,甚至在允许的范围内分别提高各自的操作压力,均未成功。和案例1 中出现的问题一样:锁环能够正常解锁,但锁块解锁存在故障。

根据前面分析的锁块解锁原理,决定在连接器和试压桩之间均匀安放4 个液压千斤顶,给连接器增加外力帮助解锁。但不管是四个千斤顶同时用力(合计产生的助力超过100 t),还是交叉用力、单边用力,都没能使连接器最终解锁,决定使用更加强力的撞击措施。

将试压桩底部的固定螺栓拆除,使试压桩与其承载板脱开,二者之间保持10 cm 的间距。用吊机将防喷器试压钻杆吊入防喷器内,让钻杆底部离试压桩顶部约50 cm 左右。使用300 psi 控制压力关闭下万能,将试压钻杆保持住。然后,吊机吊钩下放1 m 左右,全部释放吊钩对试压钻杆的上提力。打开下万能闸板,让试压钻杆自由落体,砸击在试压桩上。试压桩与连接器解锁成功,试压桩落到其承载板上。进入内部检查,锁块表面有锈迹和杂质,锁块之间的连接器油脂并不缺乏。拆下连接器内的全部锁块,清洁保养后装回,并充分润滑。

对连接器反复操作试验,解锁正常。但试压15 000 psi 后,再次出现解锁故障。仍然采用试压钻杆撞击的办法实现解锁。

3 H-4 连接器解锁故障原因分析

前面介绍的两个典型案例和笔者的从业经历中遇到的连接器解锁故障,基本都是锁块解锁故障。即使偶有锁紧环在1500 psi 压力下不能解锁问题,可以通过调高解锁压力的办法轻松解决(原因见4.1)。因此,解决连接器解锁故障和防止其出现解锁故障的关键是对锁块解锁故障原因的正确分析。

3.1 锁块受力分析

连接器锁紧后,静止的锁块的受力分析如图6 所示,其中:F1是锁环对锁块的作用力;F2是井口头上啮合齿面对锁块的作用力;F3是下部防磨环对锁块的作用力。锁块的重力与这些力相比非常小,在此忽略不计。

图6 锁块被锁紧后的受力分析Fig.6 Force analysis of the latch segment after locking

静止状态,F1、F2、F3三种力之间实现平衡,各个接触面之间没有相对运动和相对运动趋势,因此,也没有摩擦力。

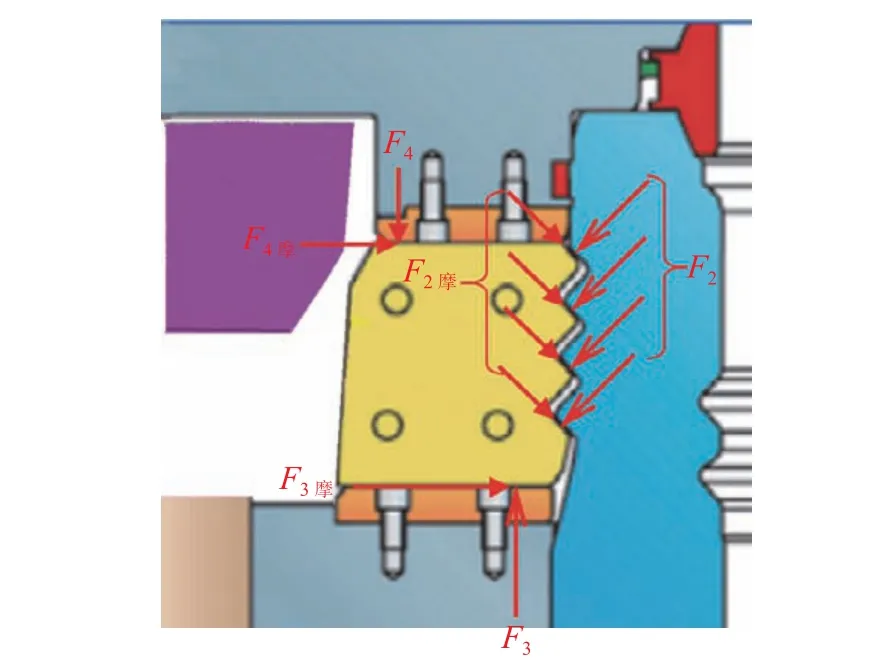

连接器在锁紧环解锁,而锁块没有解锁的情况下,锁块的受力分析如图7 所示,其中:F2是井口头上啮合齿面对锁块的作用力;F2摩是F2在啮合面上产生的摩擦力;F3是下部抗磨环对锁块的作用力;F3摩是F3在锁块与下部抗磨环之间产生的摩擦力;F4是上部抗磨环对锁块的作用力;F4摩是F4在锁块与上部抗磨环之间产生的摩擦力。F2、F3、F4是连接器密封钢圈回弹而产生的力。锁块的重力与这些力相比非常小,忽略不计。

图7 锁块在锁紧环解锁后的受力分析Fig.7 Force analysis of the latch segment after unlocking the locking ring

在锁紧环解锁的初期,F1消失,锁块静止时的受力平衡被打破。F2水平方向上的分力会推动锁块解锁,而其垂直分力则使锁块压紧在下部抗磨环上的同时,还会使其存在旋转的趋势,这样就导致F4的产生。而运动或运动趋势的产生,必然导致各个受力面摩擦力F2摩、F3摩、F4摩的产生。

在正常情况下,锁块在F2水平方向上的分力的作用下外移,F2减小,其它力也随之减小。此时,即使锁块之间的弹簧(锁块间弹簧的弹力相对于巨大的锁紧力和解锁力相比是微不足道的,因此它们的主要作用是将锁块均匀保持在连接器的圆周腔体内)不能让锁块彻底与井口头脱离,但当使用过提力将连接器和井口头分开时,过提力会额外增加F2,从而使连接器锁块彻底解锁。

3.2 锁块解锁故障原因

通径18-3/4″、额定工作压力15 000 psi 的连接器在按照额定工作压力试压时,其轴向受到的液压力为:

π×(18.75/2)2×15 000≈4 142(千磅)≈1 880(吨)

该力最终施加在锁块与井口头的啮合面上,对啮合面产生巨大影响,不但会将啮合面之间的润滑油挤出,而且会使啮合面上的凸点、坑蚀等缺陷相互嵌入或咬合,再加上啮合面上可能存在的杂质影响,导致啮合面之间的摩擦系数大幅增加,进而导致锁块在锁紧环解锁后F2摩大幅增大。

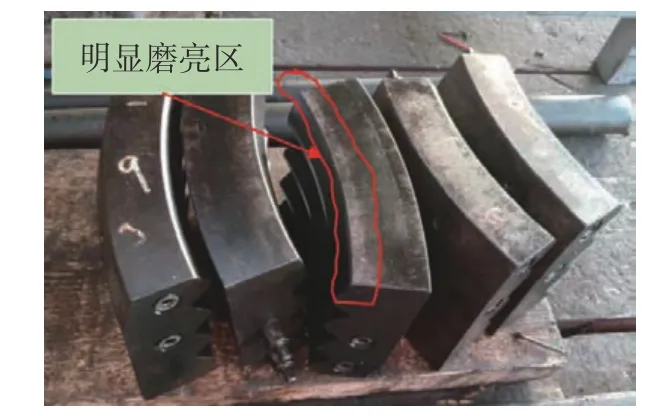

F2垂直向下的分力和F2摩使锁块产生倾倒趋势,这样,F3和F3摩的位置中心必然向右偏移,并局部集中,并且还导致F4和F4摩这两个力的产生。F3、F4同样会将受力面之间的润滑油挤出,并使受力面上的凸点、坑蚀等缺陷相互嵌入或咬合,导致受力面之间的摩擦系数大幅增加,进而导致对应的F3摩、F4摩大幅增加。图8 和图9 是实拍的锁块,从图9 可以看出,锁块比原理图中显示的明显狭窄很多,很容易产生倾倒。 其锁块底部内圈的明显磨亮区是F3作用部位的最好证明。

图8 检修中的H-4 连接器Fig.8 H-4 connector in overhaul

图9 底部朝上的锁块Fig.9 Latch segment facing upwards at the bottom

当F2在水平方向上的分力不足以克服F2摩、F3摩和F4摩在水平方向上的合力时,就出现了锁块不能解锁的故障现象,这就是锁块不能解锁的根本原因。

4 处理H-4 连接器故障中的现象解析

4.1 为什么H-4 连接器解锁故障基本都是锁块解锁故障,而非锁紧环解锁故障

在1.2.1 章节中已经阐明,锁紧环的解锁是依靠液缸来实现的。H-4 连接器中的10 个或12 个相同的液缸被间隔平均分为两组,一组称为主(primary)液缸,另一组称为辅(secondary)液缸。在实际使用中,会分为两种情况:(1)连接器的主、辅液缸同时参与锁紧和解锁;(2)只用主液缸锁紧,而主、辅液缸同时参与解锁。

由于锁紧时液压进入的是液缸的有杆腔,而解锁时液压进入的是液缸的无杆腔,两者的液压作用面积存在差异,因此在同样的操作压力下,液压的解锁力总是大于锁紧力。根据GE VETCO GRAY 对连接器的介绍,该公司所有型号的H-4 连接器的液缸在同样压力下,解锁力是锁紧力的1.25 倍。那么,H-4 连接器按照第一种情况使用时,解锁力是锁紧力的1.25 倍,而按照第二种情况使用时,解锁力则是锁紧力的2.5 倍。因此通常不会发生锁紧环解锁故障,即使出现,通过调高解锁压力,问题一般都会得到解决。

4.2 为什么通过过提、内部打压和千斤顶都未能使锁块解锁故障消除

根据锁块在锁紧环解锁后的受力分析(图7),不管是过提、内部打压(典型案例1 最初采取的办法),还是使用千斤顶(典型案例2 最初采取的办法),都只能是使F2增大,然而,由于其它力和F2都是正比关系,都会随着F2的增大而同比增大,那么不管F2增加多少,该力在水平方向上的分力仍然不足以克服同样增大的F2摩、F3摩和F4摩在水平方向上的合力,所以仍不能使锁块解锁。并且,更大的F2和F2摩使锁块的倾倒更甚,导致锁块“卡”得更紧。这就是为什么通过过提、打压和千斤顶都不能使连接器锁块解锁故障消除的原因。

4.3 为什么撞击或摇动能使锁块解锁

在典型案例1 中,在井口是靠钻杆的撞击实现解锁,而修理后在试压桩是靠气绞车摇动防喷器实现解锁;在典型案例2 中是靠试压钻杆的落体撞击来实现解锁。

根据前面的分析,锁块不能解锁是因为解锁分力小于与其相对的摩擦合力。但是解锁分力是稳定持续存在的,而阻滞解锁的摩擦力是不稳定的,当撞击或摇动时,摩擦副会受到影响而产生相对蠕动,解锁力就会在锁块摩擦副产生蠕动的时候,推动锁块解锁。这也是震动环境中的紧固螺栓要采取防松措施的原因。

处理连接器锁块故障时,当撞击或摇动的力较小时,锁块会逐渐解锁,如案例1;当撞击或摇动的力较大时,就像扣动了扳机一样,立即解锁,如案例2。

对于案例2,估算试压钻杆对试压桩的撞击力。试压钻杆的质量约为360 kg,钻杆底部离试压桩顶面的高度约为0.5 m。因为试压桩与防喷器锁紧成一体,合计质量在125 t 左右,比试压钻杆的质量大得多,接触时间又非常短,因此,可以认为试压钻杆对试压桩的撞击让其产生向下的速度为零。另外,为了简化计算,假定试压钻杆撞击试压桩后没有弹起。

按照能量守恒定律,自由落体势能转化为动能,求出钻杆接触试压桩时的速度:

按照动量守恒定律,动量转化为冲量,求出钻杆对试压桩的撞击力:

式中t是试压钻杆撞击试压桩时的持续时间,这个时间很短,一般只有百分之几秒或千分之几秒[5]。假定试压钻杆撞击试压桩的持续时间在0.005~0.05 s 之间,那么,试压钻杆对试压桩造成的撞击力为:

可以看出:试压钻杆对试压桩的撞击力是非常大的。

如果在这里将试压钻杆换成12 磅的榔头,那么产生的敲击力为:F≈12×0.454×3.1/(0.05~0.005)≈3.4~0.34(t)。使用榔头时,由于人为加力,榔头在敲击的一瞬间,速度大于半米自由落体的速度是很容易达到的。因此,通过这一简单的计算,得出一个实用的结论:用12 磅的榔头敲出1 吨的力是很容易实现的。这也是为什么使用加力杆也不能拧开的螺丝,用锤击扳手很容易就敲开的原因。

5 结束语

5.1 H-4 连接器解锁故障应对方法

(1)使用外力,对连接器锁块部位进行扰动

在两个典型案例中,均采用对锁块进行有效扰动才使问题得到解决的。

(2)卸松顶盖螺栓

H-4 型连接器的主体是由顶盖和下本体通过螺栓连接在一起的(图2),当连接器解锁故障发生在地面时,如果连接器的顶盖螺栓没有被防喷器组的框架阻碍,那么可以通过卸松顶盖螺栓来消除故障。当卸松顶盖螺栓后,顶盖和下本体分开,安装在下本体上的下部防磨环对锁块的支撑力消除,其它力随之消失,造成锁块解锁故障的各种因素消除,锁块解锁故障自然而然就消除。

5.2 H-4 连接器解锁故障应对建议

对于H-4 连接器在固定试压桩出现解锁故障时,由于试压桩是与钻井平台甲板固定在一起的,如果直接采用典型案例2 中的冲击措施,冲击对锁块部位的扰动作用被大幅降低,可能起不到立竿见影的效果。但如果用桁车将防喷器组过提一定吨位,再采用这种方法,应该会得到良好的效果。

对于连接器在井口出现解锁故障时,使用典型案例2 中的冲击法应该也是一种选择:将钻具应急悬挂器底部悬挂一定的钻具,下到井口上部,保持钻具应急悬挂器在防喷器下闸板上部时,关闭下闸板,让钻具应急悬挂器悬挂在闸板上,然后退扣,起出上部钻具。而后对防喷器组过提20~30 t,打开下闸板,让悬挂器落下,对井口进行冲击,效果应该比案例1 中最终采取的方法——使用钻具直接撞击要好得多。悬挂器下悬挂的钻具重量应根据实际情况和物体在水中下落的相关知识进行粗略计算。

5.3 H-4 连接器解锁故障预防措施

(1)尽量减少摩擦副之间的摩擦力

①降低摩擦面的粗糙度。如用砂纸或抛光机,对锁块、H-4 连接头锁紧槽、上下抗磨环等相关摩擦面上存在的凸点、坑蚀、划痕等缺陷进行磨光处理。根据3.1 的分析,下部抗磨环是锁块的主要承力部位,因此应给予更高的关注度。如果锁块、上下抗磨环缺陷很严重,应予以更换。锁块更换时,应成套更换,并按照锁块上的编号顺序对应安装。②确保摩擦副之间保持良好的润滑和防腐。③按照使用手册的要求进行正确保养。

(2)确保各锁块顶面与上部抗磨环之间的间隙在厂家要求的范围标准之内

如果锁块与上部抗磨环之间的间隙偏小,锈蚀或细微的外来杂质都会对锁块的运动产生很大的阻力。如果锁块与上部抗磨环之间的间隙偏大,锁块在解锁的过程中,更容易出现倾倒卡死现象,因此控制上下抗磨环之间的间隙在合理的范围内就非常重要。