不同工况下进气模式对燃气机性能的影响研究

2024-01-04宁德忠张松刘志治徐行军谭舒然阙文帅周晓蓉官维

宁德忠, 张松,刘志治, 徐行军, 谭舒然, 阙文帅, 周晓蓉, 官维*

(1.广西玉柴机器股份有限公司, 广西 玉林 537005;2.广西大学 机械工程学院, 广西 南宁 530004)

0 引言

中共中央、国务院在《国家综合立体交通网规划纲要》中明确指出:加快推进绿色低碳发展,交通领域二氧化碳排放尽早达峰,因此,交通运输部门的节能减排将是我国“碳达峰、碳中和”战略的重要发力点,对我国达成“双碳”目标有着重要的意义[1]。内燃机是交通运输、工程机械、农业机械、船舶及军用车辆等装置的主要动力源,也是石油的消耗大户和CO2排放的重要来源。随着能源的日益枯竭和排放法规的日趋严格,寻找清洁的发动机替代能源已迫在眉睫。天然气因具有含碳低、燃烧清洁度高、储量大、成本低等特点而一直受到国内外发动机行业的广泛关注[2-4],是助推发动机行业支撑“双碳”目标的重要清洁能源。

当前为满足国六排放标准要求,车用重型天然气发动机采用当量燃烧与废气再循环(exhaust gas recirculation, EGR)组合的排放技术路线已成为天然气重型卡车市场的主流[5-7]。由于当量燃烧增加了发动机缸内热负荷和爆震风险,采用高压冷却EGR技术后,可以有效降低热负荷和爆震倾向[8-9],改善发动机关键燃烧部件的可靠性同时提升发动机的燃油经济性。但由于EGR的引入会出现各缸EGR率分配不均匀的现象[10-11],特别是在高EGR率的工况下,当进气温度偏低且相对湿度偏大时,进气系统中的水蒸气容易形成冷凝水,跟随混合气进入各缸缸内燃烧,影响缸内燃烧质量和燃烧均匀性,增加了缸内燃烧恶化的风险[12-13],因此,对于采用当量燃烧与EGR组合排放技术路线的天然气发动机,需通过对进气方式的优化来提升发动机的各缸混合均匀性和分配均匀性,最终实现对发动机各缸燃烧均匀性的改善。

目前国内外研究者对发动机各缸进气均匀性和分配一致性进行了大量的仿真计算和试验研究。文献[14]通过运用数值模拟方法对总管和支管2种进气方式进行分析,结果表征,总管进气相比支管进气更容易实现EGR废气的均匀分配和2种气体的混合。文献[15]对重型天然气发动机进行了数值模拟计算方法的分析,研究发现,通过将原有的EGR取气位置变更为总管取气,同时对进气腔和混合气间进气总管进行了优化,各缸EGR均匀性得到了明显提高。可见,EGR系统的优化对EGR气体的混合均匀性具有重要影响,从而影响发动机各缸均匀性。文献[16]对天然气发动机某缸爆压偏低的问题进行了仿真计算,通过对进气均匀性和进水均匀性的研究,发现新优化的进气方案可改善各缸的缸压均匀性。文献[17]针对一台国六天然气发动机各缸燃烧均匀性差异过大的问题进行了流体力学分析,研究结果表明,EGR从第1缸至第3缸单侧引入是造成各缸EGR率分配不均匀的原因,通过对进气管路的优化,能够使各缸EGR率均匀性得到有效提高,EGR率相对偏差可控制在5%以内,因此,进气管路优化对多缸天然气发动机的各缸燃烧一致性的提升起到关键作用。同时,文献[17]通过开展CFD仿真计算对柴油机EGR分布均匀性影响进行了研究,发现进气管路的优化设计对EGR分布均匀性影响显著。上述研究主要针对某一发动机运行工况点或基于仿真计算来分析EGR的分布均匀性和燃烧的一致性,缺乏进气系统的设计优化对多缸发动机多工况运行区域的燃烧一致性、性能及排放影响的综合试验研究,难以判定方案对实际发动机工作过程的影响有效性,因此,本文针对天然气发动机采用当量燃烧和EGR组合的燃烧排放技术路线存在的各缸燃烧不均匀性问题,开展进气方式对燃烧过程和性能的影响研究,探讨在当量燃烧和EGR组合的技术路线下进气方式对各缸燃烧均匀性的影响。该研究对国六商用重型天然气发动机进气系统开发和对解决当量燃烧带来的各缸燃烧一致性差问题具有一定的工程指导意义。

1 试验装置及研究方法

1.1 试验装置

试验在一台直列六缸当量比燃烧的国六天然气发动机上进行,发动机采用单点喷射预混合的燃料供给系统,同时配备有增压系统和EGR系统。发动机主要技术参数见表1。

表1 发动机主要技术参数Tab.1 Main technical parameters of engine

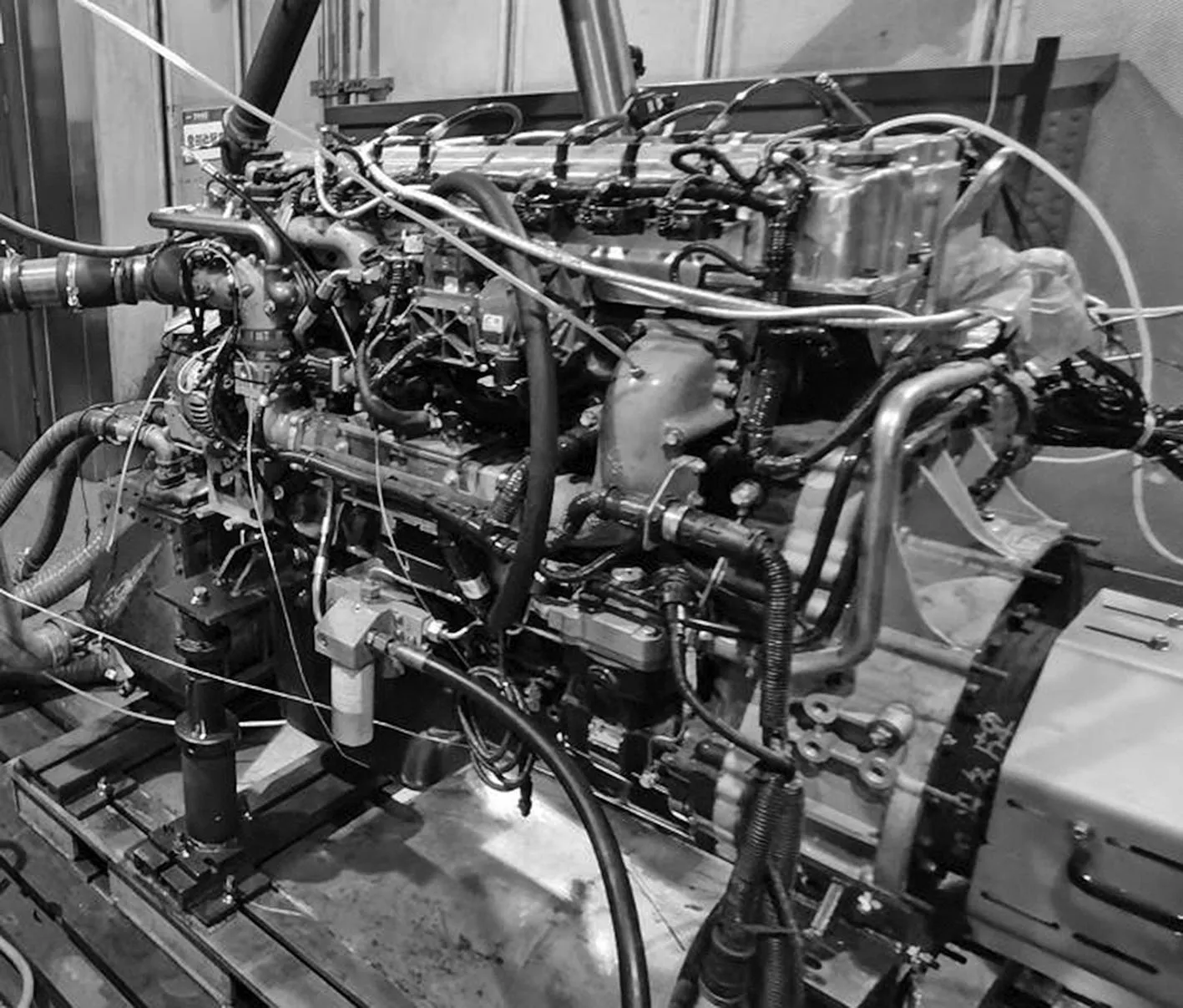

发动机试验台架如图1所示。试验装置主要由发动机、电涡流测功机、台架测控系统、进排气系统、燃气供给系统、传感器、电子控制单元(electronic control unit, ECU)等部分组成。

图1 发动机试验台架Fig.1 Engine test bench

试验过程所采用的主要仪器设备及技术参数见表2。

试验测试过程中测功机、排放分析仪、瞬态质量气耗仪及温度压力采集系统通过控制器局域网(controller area network, CAN)和网线接入自主编写的数据采集系统,使得各系统的数据上传周期均为100 ms。ECU可以对EGR、临界流量文氏管、点火时刻、节气门进行闭环控制,同时记录发动机电控系统的各传感器和执行器的状态参数。数据采集时间为3 min,为保证数据的可靠性和准确性,取数据的平均值作为试验结果。通过Kibox燃烧分析仪实时监测缸内压力、燃烧相位、循环变动以及爆震强度等,Indimodul-612记录250个循环的缸压曲线,曲轴转角每间隔0.5°采集一次缸压数据。

1.2 研究方法

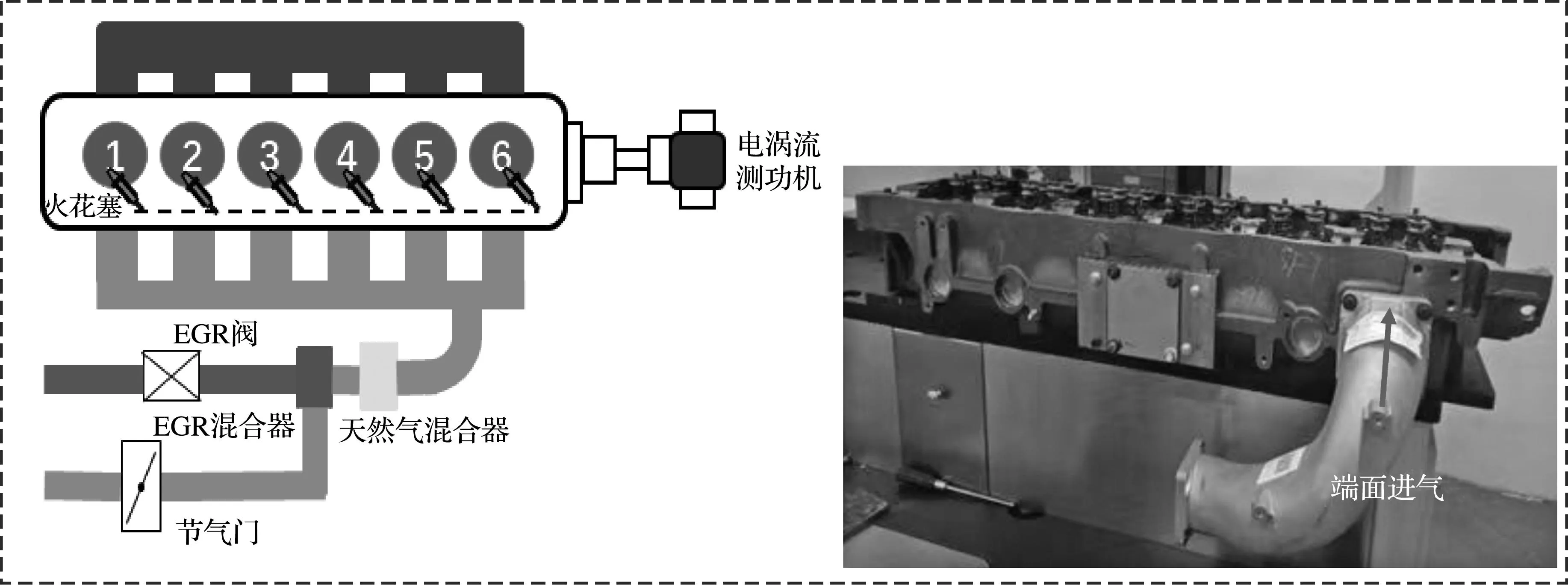

本研究在一台点燃式当量比燃烧的天然气发动机中进行了进气方式对燃烧特征和性能的影响研究。发动机研究工况为1 100、1 700 r/min转速下的100%负荷,通过对端面进气和中置进气2种进气状态进行燃烧过程分析,对比了2种进气方式下的各缸缸内压力、燃烧放热率、缸内燃烧温度、燃烧相位等燃烧特征参数和性能参数,分析了进气方式对缸内燃烧均匀性的影响。端面进气和中置进气方式结构对比如图2所示。

(a) 端面进气

此外,缸内气体平均温度可通过理想气体状态方程计算获得

PV=mRT,

式中:P、V分别为发动机气缸内压力、容积;m为缸内充量的质量;R为指示气体常量;T为缸内气体平均温度。

2 试验结果分析

2.1 不同工况下进气模式对燃烧特征影响

2.1.1 对缸内压力的影响

图3、4为端面进气和中置进气2种进气方式分别在低转速(1 100 r/min)和高转速(1 700 r/min),100%负荷工况下的缸内压力变化曲线图。从图3、4中可见,端面进气方式下对应的各缸缸压差异较大,说明各缸工质混合气的分配均匀性较差,特别是在高转速工况下,气流运动速度快,端面进气方式容易使混合气中的水蒸气更多地被吹扫进入最靠近进气总管的第6个气缸中,导致该缸的燃烧速度变慢,燃烧压力下降明显,最终造成高转速下各缸缸内压力最大偏差达到31 bar。与之相比,中置进气方式的各缸缸内压力值比较一致,最大偏差只有9 bar,这主要是因为中置进气方式的布置有利于混合气在各缸的均匀分配,特别是水蒸气的分配,从而改善各缸燃烧差异性。

(a) 端面进气

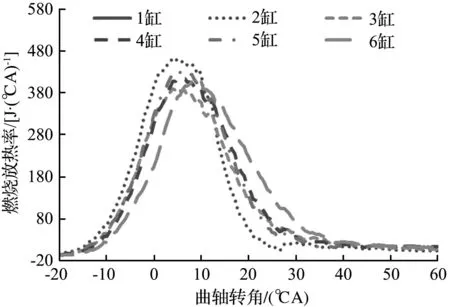

2.1.2 对放热率的影响

图5、6为端面进气和中置进气2种进气方式分别在低转速(1 100 r/min)和高转速(1 700 r/min)时,100%负荷工况下的的燃烧放热率变化曲线图。从图5、6中可知,采用端面进气时,对应的各缸滞燃期一致性较差,特别是第6缸滞燃期相比其他缸较长,导致燃烧放热速率偏慢、燃烧放热率峰值靠后,主要是由于端面进气方式中进气口非常接近第6缸的进气道入口,进气中携带的水蒸气很容易被吹扫进到缸内,水蒸汽的增加抑制了燃烧的速度,导致燃烧放热缓慢。当采用中间进气方式时,对应的各缸滞燃期基本保持在一致的水平,各缸燃烧放热率峰值几乎出现在同一曲轴转角下,主要是因为中间进气方式下进气入口设计在第3缸与第4缸之间,处于进气总管的中部且避免了直接与某一缸相连接,使混合气及其携带的水蒸汽进入各缸的混合距离差异不会过大,从而确保各缸混合气及水蒸汽分配更加均匀,导致各缸燃烧放热特征的一致性显著得到改善。

(a) 端面进气

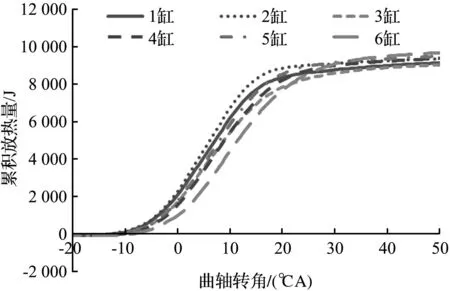

2.1.3 对累积放热量影响

图7、8为端面进气和中置进气2种进气方式分别在低转速(1 100 r/min)和高转速(1 700 r/min)时,100%负荷工况下的累积放热量变化曲线图。从图7、8中可知,各缸燃烧放热的累积放热量的变化趋势与图6中的燃烧放热率变化趋势相一致,端面进气方式下的各缸燃烧放热的累积放热量分布差异较大,说明各缸燃烧差异较大,中间进气方式下各缸的累积放热量基本相当,差异性较小,各缸燃烧均匀性较好。这主要是由于端面进气方式各缸燃烧放热速率差异性较大,导致各缸燃烧放热过程不一致,造成各缸累积放热量差异大;而采用中间进气方式时,由于各缸分配不均匀现象得到了明显的改善,燃烧放热率曲线基本保持一致,提高了各缸燃烧均匀性,因此各缸的燃烧放热累积放热量分布较一致。同样地,采用端面进气时高转速的差异性要比低转速的大,而采用中间进气后高低转速的各缸燃烧放热累积放热量均较小。

(a) 端面进气

2.1.4 对缸内燃烧温度影响

图9、10为端面进气和中置进气2种进气方式分别在低转速(1 100 r/min)和高转速(1 700 r/min)时,100%负荷工况下的缸内燃烧温度变化曲线图。从图9、10中可知,端面进气方式下的各缸缸内燃烧温度有较大差异,最大温差达到430 ℃,但中间进气方式下的各缸缸内燃烧温度差异较小,最大温差仅为150 ℃。主要是因为采用端面进气时各缸燃烧放热过程差异较大,特别是第6缸的放热重心明显靠后,造成了缸内燃烧温度曲线差异大的现象,特别是在高转速工况。

(a) 端面进气

2.2 不同工况下进气模式对各缸一致性影响

2.2.1 对各缸平均指示有效压力影响

图11为端面进气和中置进气2种进气方式分别在高、低转速时100%负荷工况下的平均指示有效压力(indlicated mean effective pressure, IMEP)变化规律图。从图11中可见,与端面进气方式对比,中置进气方式下的各缸平均IMEP更高,且各缸IMEP分布更均匀,一致性较好。这主要是因为中置进气方式下各缸混合气的燃烧质量得到明显改善,燃烧均匀性更好,大大提高了发动机的做功能力,特别是高转速下的第6缸,IMEP提升幅度较大。

(a) 转速为1 700 r/min,100%负荷

2.2.2 对各缸燃烧参数影响

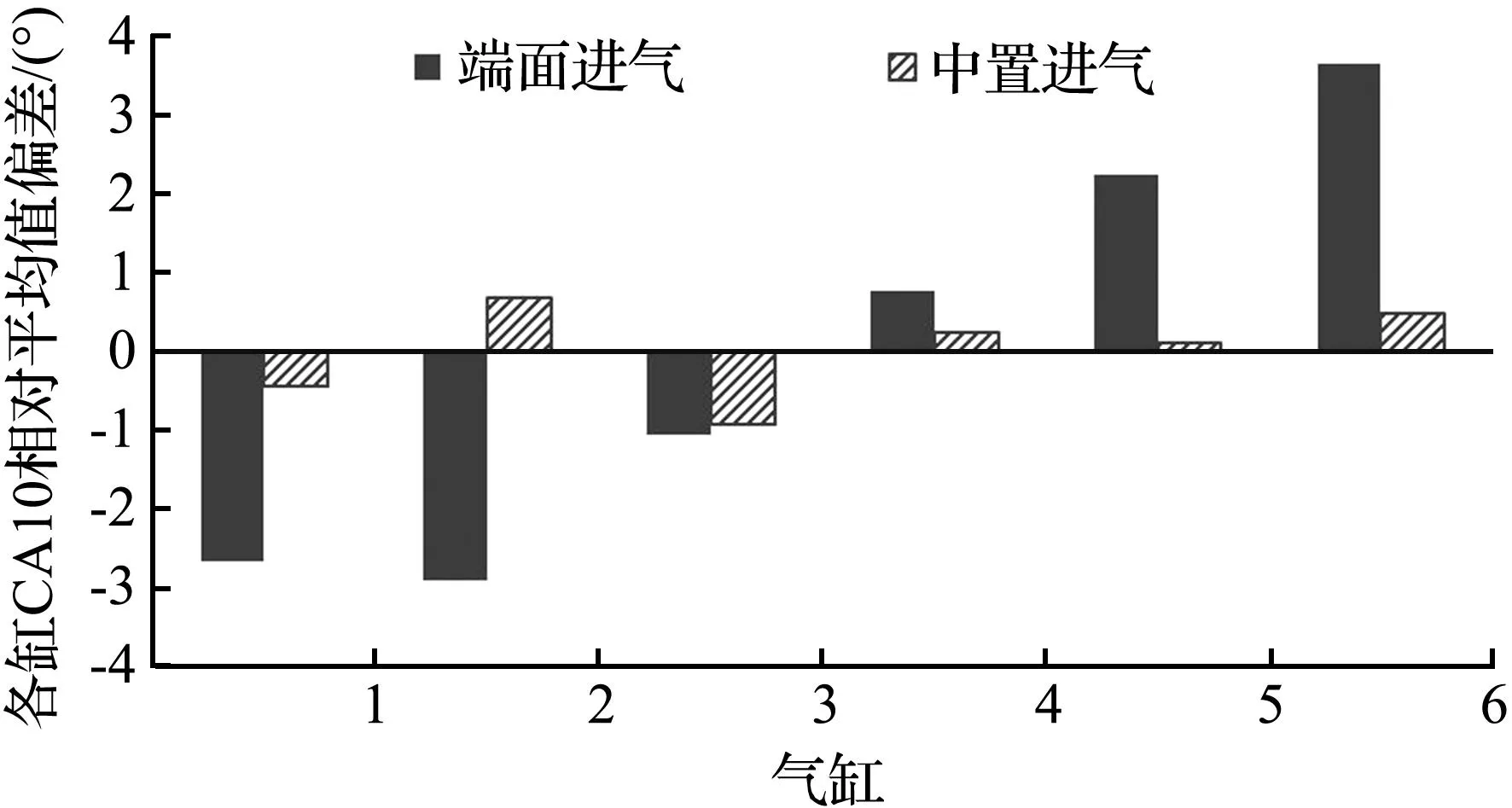

图12—14为端面进气和中置进气2种进气方式分别在高、低转速时100%负荷工况下的燃烧特征变化图,其中包括CA10、CA50、CA90的偏差变化规律,CA10、CA50、CA90是燃烧放热量分别达到总放热量的10%、50%、90%时对应的曲轴转角。从图12-14中可知,保证相同的点火提前角,端面进气的各缸CA10、CA50、CA90对应的曲轴转角偏差较大,各缸CA10、CA50、CA90最大正负偏差分别达到约7°、9°和12°,说明各缸燃烧放热时刻有明显差异,各缸燃烧均匀性差。而中置进气方式的CA10、CA50、CA90偏差明显缩小,最大正负偏差基本均控制在3°以内,这是由于中置进气方式下的各缸燃烧均匀性相比偏置得到大幅度改善,放热速率、放热时刻基本一致,提高了各缸燃烧一致性。高转速和低转速工况下各缸燃烧参数的变化趋势基本一致。

(a) 转速为1 700 r/min,100%负荷

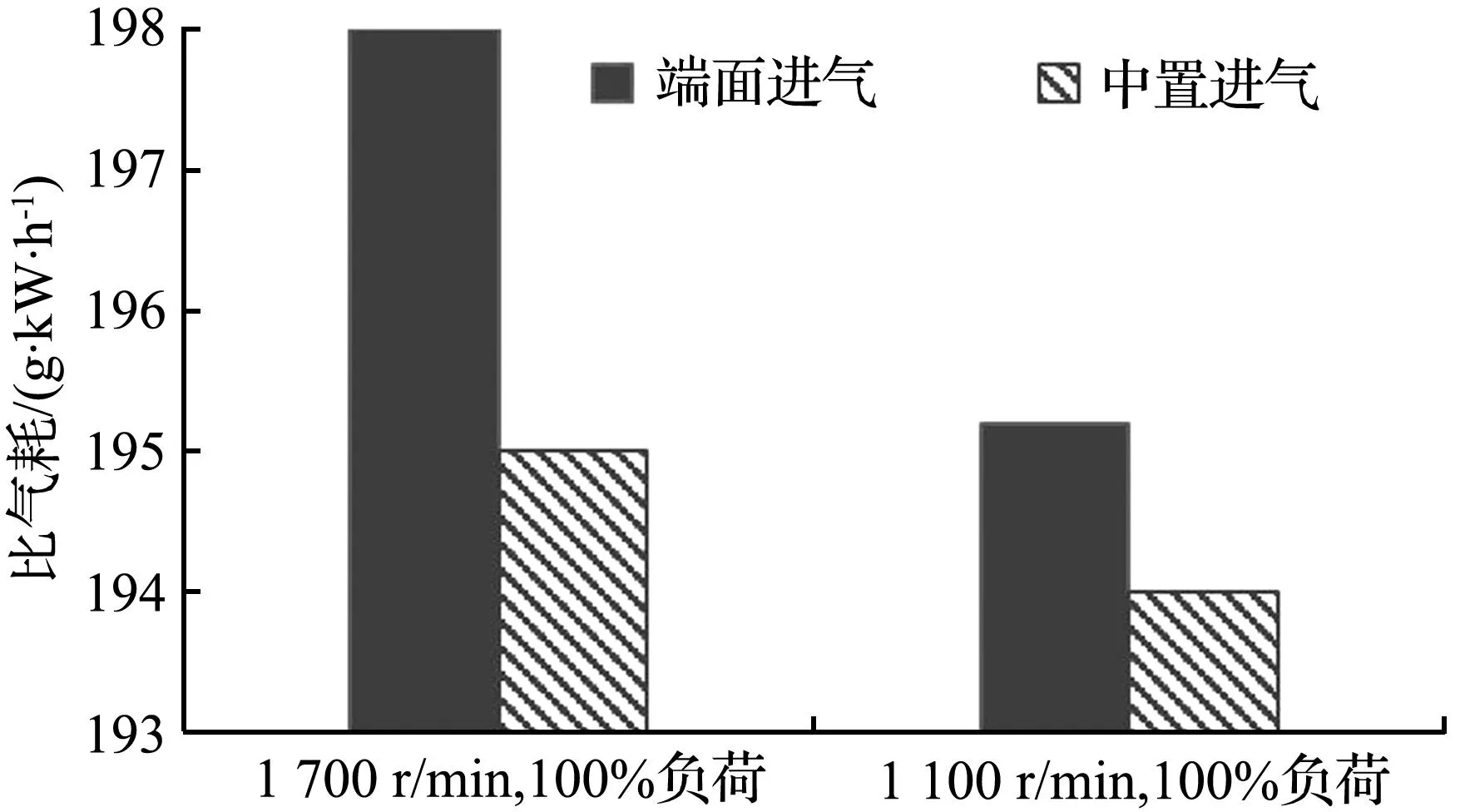

2.3 不同工况下进气模式对性能和排放特征影响

通过对端面进气和中置进气的燃烧特征分析,可知中置进气方式可明显改善各缸分配均匀性和燃烧均匀性,以及第6缸的燃烧质量获得了大幅度提升,为了更好地阐述中置进气方式对发动机性能和排放影响,对端面进气和中置进气的比气耗、排气温度和排放进行了对比,如图15、16所示。从图15、16中可知,相比端面进气方式,中置进气方式由于燃烧均匀性得到显著改善,燃烧相位更加接近上止点,燃烧持续期更短,使得燃烧释放的热量大部分集中在上止点附近,燃烧等容度提升,燃烧放热做功能力增强,导致发动机比气耗更低,更加高效的燃烧也导致废气带走的能量下降,排气温度降低。

(a) 比气耗

此外,由于中间进气对应的燃烧更加接近上止点,缸内最高燃烧温度提高,造成了NOx排放有所增加,特别是低转速工况下,NOx排放的增加幅度更加显著,但燃烧完全度的提升和燃烧持续期的缩短导致CH4排放略微降低。

3 结论

① 相比端面进气方式,采用中置进气方式后各缸的燃烧均匀性得到大幅度改善,各缸缸压差异明显减小,特别是在高转速工况,最大缸压偏差值从端面进气方式的22.0%减小到6.0%,各缸燃烧放热率曲线基本一致,同时显著提升了第6缸的燃烧质量。

② 与偏置进气方式相比,采用中置进气方式后各缸燃烧相位特征参数如CA10、CA50、CA90分布更均匀,各缸CA10、CA50、CA90最大正负偏差分别由约7°、9°和12°均降低至3°以内,同时各缸燃烧温度最大偏差值由端面进气方式的26.0%减小为7.0%,这有利于缸盖表面的受热均匀,有助于提高缸盖可靠性。

③ 中置进气方式由于各缸分配均匀性和燃烧均匀性相比偏置进气方式获得了比较大的改善,燃烧等容度和燃烧质量提升,发动机比气耗和CH4排放低于端面进气方式,而缸内最高燃烧温度的提高造成了NOx增多。

④ 相比低转速工况,高转速工况的各缸燃烧特征改善更加明显,导致高转速的性能改善幅度最大,比气耗和排温降幅分别达到1.5%和2.6%。