碱性氧化物对仿古砖低温高质的烧结性能研究

2024-01-04汪德勇赵勇赵一波袁富祥闫江丽赵祯霞

汪德勇, 赵勇, 赵一波, 袁富祥, 闫江丽, 赵祯霞

(1.广西大学 化学化工学院, 广西 南宁 530004;2.陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

随着社会经济的高速发展,我国逐渐成为了能源消耗大国。而陶瓷行业是能源消耗的主力之一,传统建筑陶瓷烧结温度均在1 200 ℃以上[1]。这不仅导致能耗和生产成本增加,而且废气排放量持续攀高,对环境造成了一定的危害,与当前国家提倡的节能减排、绿色发展理念不符[2-4]。为了实现目前国家“双碳计划”高能耗行业的节能减排,减少温室气体的排放,需要严格控制陶瓷工业烧成能耗。陶瓷的保质低温烧结技术是降低陶瓷烧成能耗的有效方法。

碱性氧化物作为陶瓷的助溶剂引入,不仅能够降低陶瓷的烧成温度,而且能够促进低温共熔体液相的生成,从而快速使陶瓷内部致密化[5-6],因此碱性氧化物在陶瓷行业得到了广泛的应用。包启富等[7]为了降低烧成温度,利用黑滑石代替钾钠长石,构建成四元熔剂体系K2O-Na2O-Li2O-MgO,随着取代量的不断增加,当加入到0.27 mol时,各种性能都达到极值,但缩小了产品的烧成温度范围,不利于陶瓷产品烧成温度的调控。刘培功等[8]采用肯尼亚当地的软质黑黏土、粉色高岭土、硬质高岭土、高温砂、低温砂、铺路石、透闪石等坯用原料进行一次快速烧成,通过实验探究,确定红坯细炻彩釉砖的最优坯体配方,试产出的红坯细炻彩釉砖产品综合性能良好,但是陶瓷烧结温度仅降为1 170 ℃。杨洁等[9]利用锂辉石浮选尾矿为主要原料,碱性黏土矿物为黏结材料,当黏土的加入质量分数为15%时,在烧结温度为1 200 ℃可使陶瓷致密化,但抗折强度和体积密度都较小,不能满足行业标准的要求。如何能在充分降低陶瓷烧结温度的基础上,又能满足行业内的各项性能的要求,对陶瓷配方的研发人员仍是一种挑战。

本文以仿古砖坯体配方材料为基础,引入2种纯碱性氧化物K2O、CaO作为陶瓷助烧剂,在低温条件下制备复合陶瓷,通过探究碱性氧化物掺量和烧结温度变化对复合陶瓷体积密度、吸水率、抗折强度等性能的影响规律,同时采用扫描电子显微镜(SEM)、X射线衍射仪(XRD)等表征手段对复合陶瓷的形貌、晶型进行分析,为陶瓷的低温烧结提供参考。

1 实验

1.1 材料与仪器

试验材料:碳酸钾、碳酸钙(分析纯,上海泰坦科技有限公司);陶瓷基础配方原料均取自广西蒙娜丽莎新材料有限公司。

主要仪器包括:双头快速球磨机(YD-B-11型, 佛山市仪电实验仪器有限公司)、电动液压制样机(YD-YZ-35T型, 佛山市仪电实验仪器有限公司)、多温区梯度炉(YDG-6-13型, 佛山市仪电实验仪器有限公司)、固体密度天平(MZ-324SD型, 秒准科技有限公司)、扫描电子显微镜(Hitachi SU8220型, 日本日立公司)、X射线衍射仪(SMARTLAB3KW型,日本株式会社理学公司)。

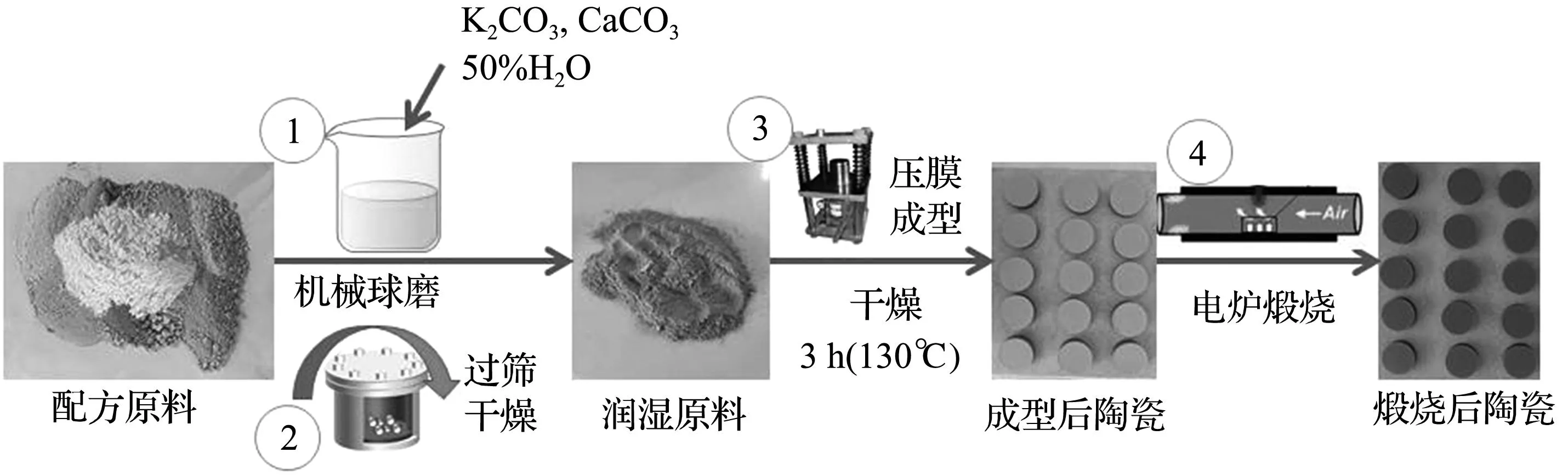

1.2 仿古砖陶瓷材料的制备

陶瓷材料制备流程如图1所示。按照仿古陶瓷砖生产配方,各原料质量分数分别为:铝矾土2.0%,回收料3.0%,北流石粉6.3%,五湖石粉2.7%,藤县石粉25.0%,藤县高钠石粉24.2%,膨润土3.0%,高强膨润土3.0%,镁质土2.8%,白钾砂1.5%,嘉特泥6.0%,礼秀泥1.0%,塘步泥3.0%,泥膏4.5%,高铝泥12.0%。原料按照不同比例称取总量为300 g,原料的主要化学成分见表1。在基础配方中加入K2CO3、CaCO3间接引入质量分数为1.0%、2.0%、3.0%的K2O、CaO。按配料、球石和水质量比为1∶1.2∶0.5配料,称量完成后,将原料放入球磨罐中,球磨13 h后,过孔径为0.20 mm筛网取下层。放入烘箱130 ℃烘干3 h,取出原料冷却至常温,然后加入9%去离子水研磨过孔径为0.60 mm筛网取下层原料。在真空条件下将原料陈腐24 h。将陈腐完成后的原料每次称取11.5 g,放入模具中,在电动液压制样机下压制成型。成型后再次烘干3 h,放入程序升温梯度炉,温度分别升至1 060、1 080、1 100、1 120、1 140 ℃,进行常压烧结,制备复合陶瓷样品,并进行表征和性能测试。

表1 原料的主要化学成分Tab.1 Main chemical composition of raw materials

图1 陶瓷材料制备流程Fig.1 Preparation process of ceramic material

1.3 陶瓷材料性能测试实验

1.3.1 体积密度的测定

体积密度的测定是根据阿基米德原理进行,烧结完成的陶瓷材料表面擦拭干净,将材料放入密度计去皮后的托盘中,称量此时材料在空气中的质量,把当前数据保存,再将样品放入液体中,液体完全浸没固体,待读数稳定,短按“MEMORY”键,屏幕显示的即为样品的体积密度V。

1.3.2 吸水率的测定

坯体试样烧结完成后会有一些微小孔,浸没时能被液体填充其中的气孔。将擦拭干净的陶瓷材料放在天平称量,记为干燥质量m1, 放入陶瓷吸水真空仪1 h,充分吸收水分饱和,再用湿毛巾擦去表面的水分称量,记为吸水后质量m2。材料吸水率W计算公式为

(1)

1.3.3 抗折强度的测定

抗折强度指材料受到单位面积承受弯曲时的极限折断应力,依据弯曲力矩与材料的横截面的截面模量,可以求出极限应力。测试的方法采用的是三点弯曲法。将烧成后的陶瓷材料用砂纸打磨光滑,利用电子游标卡尺测量材料的宽度和厚度,测量3次然后取均值,然后在程序控制抗折强度测试仪上按国标三点弯曲法进行抗折强度的测定。试验机的跨距L为80 mm,加载速率为0.4 mm/min,三点弯曲法测定抗折强度的计算公式为

(2)

式中:P表示材料的抗折强度,MPa;F表示试样断裂时的最大负荷,N;L表示试样支座间的距离,mm;b表示试样断口处宽度,mm;h表示试样断口处厚度,mm。

2 结果与讨论

2.1 复合陶瓷的微观形貌分析

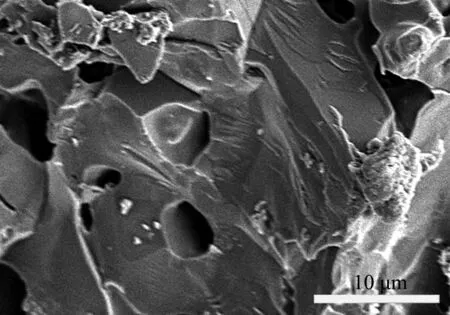

采用SEM对不同烧结温度下的复合陶瓷进行微观形貌表征,结果如图2所示。图2(a)-(d)是质量分数为1.0%K2O坯体在不同温度下烧成的复合陶瓷的SEM图像。从中可以发现,随着烧成温度的升高,复合陶瓷内部孔隙减小,致密化程度增强。但是,当烧结温度过高时,内部孔隙再次出现。具体来说,从图2(a)可以看出,在烧结温度为1 060 ℃时,加入K2O复合陶瓷内部结构具有较大孔隙。原因是在较低温度烧结时,烧结速度缓慢,内部出现的熔融液相量较少且黏性大,无法填充内部孔隙,因此致密度差。从图2(b)、(c)可以看出,当烧结温度从升高至1 080~1 120 ℃时,陶瓷内部致密化程度增加,无较大孔隙。由于随着烧结温度的升高,在1 080 ℃左右达到了K2O与陶瓷内部其他低温物质共熔融温度[10],这些物质不断熔化,内部液相量增多,液相不断填充陶瓷内部孔隙,因此陶瓷致密化程度增大。当烧结温度至1 120 ℃,陶瓷内部熔融物质进一步增多,液相量也随之增多,大量的液相把凸起部分石英颗粒熔融,因此不仅陶瓷内部致密化程度高,而且陶瓷样品表面变得越来越光滑。从图2(d)可以看出,当烧结温度升至1 140 ℃时,陶瓷内部再一次出现孔隙。这是由于烧成温度提高,陶瓷内部熔融液相量增加的速率远高于石英颗粒熔融速率,孔隙被液相包裹,形成闭气孔,因此陶瓷出现轻微过度烧结[11]。

(a) 1 060 ℃, K2O

图2(e)-(h)是质量分数为1.0%CaO引入坯体中,在不同温度下烧成的复合陶瓷的SEM图像。从中可以看出,在烧结温度为1 080~1 120 ℃,加入CaO的复合陶瓷与K2O陶瓷两者内部结构和致密化程度类似。但在1 140 ℃时,加入CaO陶瓷内部的孔隙明显比加入K2O的大,原因是加入K2O的复合陶瓷烧成范围较宽,在1 140 ℃时, CaO复合陶瓷比K2O复合陶瓷内部熔融液相黏度低,低黏度的液相能快速包裹孔隙,因此,CaO陶瓷内部孔隙较大[12-13]。

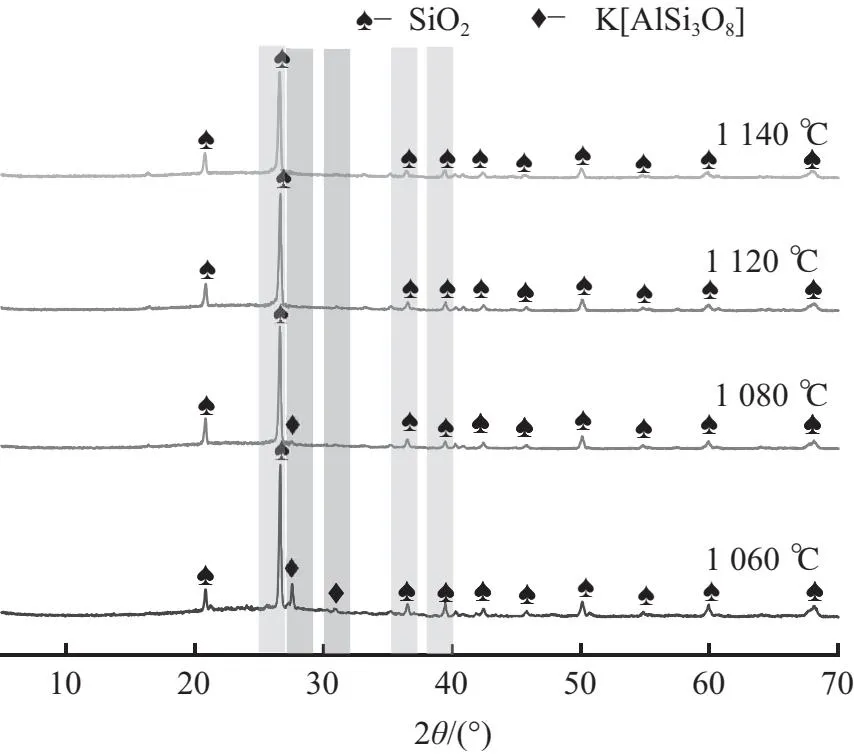

样品在不同烧结温度的XRD图谱如图3所示。图3(a)是添加量为1.0%K2O样品在不同温度下的XRD谱图。通过查阅文献[14]发现,掺入K2O的复合陶瓷中存在SiO2晶体和钾长石晶体(K[AlSi3O8])2种衍射峰。从图3(a)中可以看出,随着烧结温度的升高,钾长石晶体衍射峰逐渐减弱,直至消失,SiO2晶体衍射峰逐渐降低。原因主要是温度升高,导致钾长石分解与低温共融物熔融成非晶态液相。熔融液相进一步促进固相反应的发生,部分石英晶体熔融在液相中,因此,石英晶相的衍射峰强度变低,而钾长石晶体衍射峰逐渐消失[15]。图3(b)是添加质量分数为1.0%CaO样品在不同温度下的XRD图谱。由图3(b)可知,复合陶瓷主要存在SiO2晶体和钙长石晶体(CaAl2Si2O8)2种衍射峰。随着烧成温度的升高,晶体衍射峰的变化规律与掺入K2O陶瓷的内部晶体变化相似。最终钙长石晶体衍射峰消失,SiO2晶体衍射峰逐渐减弱。

(a) 掺入K2O的质量分数为1%

2.2 复合陶瓷的物理性能分析

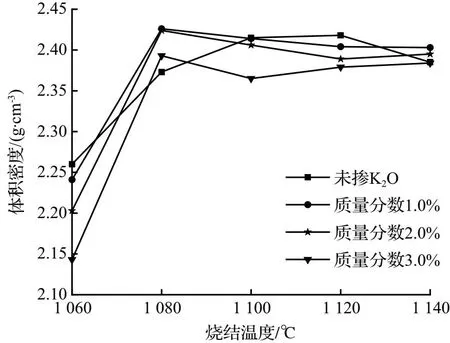

不同碱性氧化物的掺杂量对复合陶瓷样品体积密度的影响如图4所示。由图4(a)可见,随着烧结温度的升高,K2O复合陶瓷体积密度先达到最大值后减小,且随着K2O掺入量的增多,体积密度先增大后减小。具体来说,当未添加碱性氧化物时,陶瓷的烧结温度为1 100~1 120 ℃时,体积密度约为2.41 g/cm3,随着烧结温度的升高,体积密度下降。说明未添加碱性氧化物时,陶瓷的烧结范围为1 100~1 120 ℃。当添加质量分数为1.0%K2O时,烧结温度为1 060 ℃时,体积密度仅仅为2.14 g/cm3。由上述表征可知,陶瓷内部的共融熔液相量较少,孔隙较多,未达到复合陶瓷的烧结温度。随着烧结温度升高为1 080 ℃时,复合陶瓷的体积密度增加为2.42 g/cm3,此时温度达到K2O与陶瓷内部其他低温物质共熔融温度,这些熔融成液相的物质恰好能填充陶瓷内部全部孔隙,使复合陶瓷体积密度最大。当烧结温度逐渐升高到1 140 ℃时,K2O体积密度仅仅降低到2.40 g/cm3,这是由于K2O复合陶瓷的烧结范围宽,此时复合陶瓷内部出现少量的小孔隙,体积密度变化不大。而当烧结温度为1 080 ℃时,随着K2O掺入量的增加,复合陶瓷体积密度先增后减。这是由于烧结温度为1 080 ℃时,能使K2O与陶瓷内部其他低温物质共熔,当质量分数为1.0%K2O时,熔融液相恰好能填充内部全部孔隙,体积密度达到最大。增大K2O掺入质量分数为2.0%时,内部出现的熔融液相增多,液相快速包裹住了未排出的气孔,在内部形成闭气孔,体积密度降低。增大掺入质量分数至3.0%时,液相量持续增多,使得内部压力增大,导致陶瓷内部一部分闭孔被冲破形成开气孔,因此样品的体积密度再次降低[16]。

(a) K2O

由图4(b)可见,在CaO的质量分数为1.0%,烧结温度为1 080~1 100 ℃时,复合陶瓷的体积密度最大约为2.40 g/cm3。此时复合陶瓷完全烧结,但是当烧结温度升高到1 120 ℃时,复合陶瓷体积密度从2.40 g/cm3降至2.35 g/cm3。烧结温度已超过CaO复合陶瓷的烧结温度范围,出现轻微过烧,复合陶瓷体积密度减小。当CaO质量分数为2.0%~3.0%,烧结温度为1 080 ℃时,陶瓷体积密度降低。样品体积密度降低的原因和上述K2O在1 080 ℃体积密度降低原因类似。随着烧结温度的升高,CaO引入质量分数为2.0%时,体积密度变化不大,而CaO的质量分数为3.0%时,坯体呈现过烧状态,由于CaO掺入量过多,产生气孔较多,体积密度较低,温度升高,过量含钙熔融液相黏度逐渐降低,陶瓷出现变形,内部气孔减少,因此体积密度逐渐增大[17-18]。综上说明K2O最佳掺入质量分数为1.0%,能使复合陶瓷的烧结温度从1 120 ℃降低到1 080 ℃,烧结范围从1 100~1 120 ℃拓宽至1 080~1 140 ℃。CaO最佳掺入质量分数为1.0%,可使复合陶瓷的烧结温度降低到1 080 ℃,但未扩宽复合陶瓷的烧结范围。

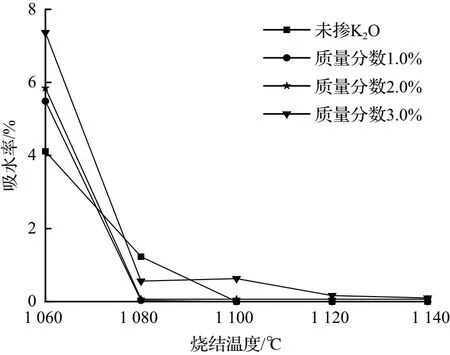

不同碱性氧化物的掺量对复合陶瓷样品吸水率的影响如图5所示。由图5(a)可知,随着烧结温度的升高,复合陶瓷吸水率减小后趋向于0。随着加入量的增多,吸水率先减小后增大。主要是当陶瓷中K2O掺入质量分数为1.0%时,随着烧结温度升为1 080 ℃,复合陶瓷内部的熔融液相量恰好能填充陶瓷孔隙,因此吸水率接近0。当烧结温度升到1 140 ℃时,吸水率保持不变,原因是K2O复合陶瓷的烧结范围宽,此时复合陶瓷内部出现少量的小孔隙,而熔融液相包裹这些气孔形成闭气孔,使表面致密不吸水。随着K2O的质量分数增至2.0%时,内部出现的熔融液相增多,液相快速包裹住了未排出的气孔,在内部形成闭气孔,复合陶瓷表面致密化程度强,复合陶瓷吸水率减小。当K2O的质量分数增至3.0%时,液相量再次增多,使得内部压力增大,导致陶瓷内部一部分闭孔被冲破形成开气孔,表面致密化程度差,复合陶瓷吸水率增大。

(a) K2O

从图5(b)可见,CaO复合陶瓷在不同烧结温度下的吸水率变化规律与K2O复合陶瓷相似,说明陶瓷中掺入1.0%K2O和CaO,在1080 ℃烧结时,复合陶瓷基本孔隙很少,吸水率接近0。

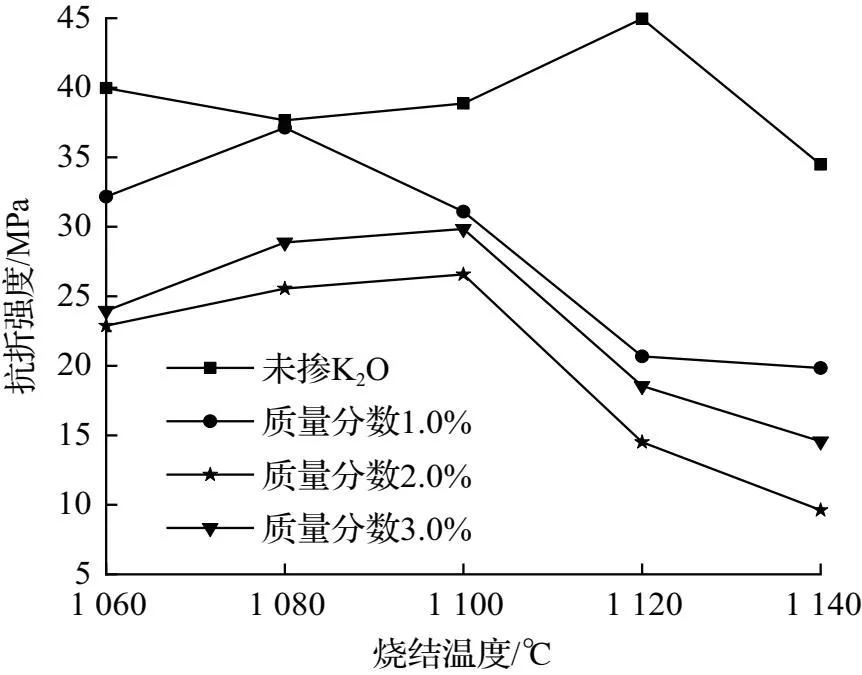

不同碱性氧化物掺量对复合陶瓷样品抗折强度的影响如图6所示。由图6(a)可知,随着烧结温度的升高,K2O复合陶瓷的抗折强度先增大后减小。具体来说,当陶瓷中掺入质量分数1.0%K2O,烧结温度升高到1 080 ℃时,复合陶瓷的抗折强度最大为37.12 MPa,和未掺K2O的陶瓷抗折强度相同。随着烧结温度的再次升高,抗折强度逐渐减小。主要是由于,随着烧结温度的升高,陶瓷内部出现的液相量逐渐增大,部分石英熔融在液相中,使陶瓷骨架材料减少,因此抗折强度降低。当K2O的质量分数为2.0%~3.0%时,抗折强度出现不同程度的降低,主要原因是掺入的K2O增多,导致出现的熔融液相增多,增多的液相包裹着内部未排出的气孔和出现的开气孔,复合陶瓷内部致密化程度降低,因此抗折强度降低。

(a) K2O

由图6(b)可见,随着烧结温度的升高,复合陶瓷的抗折强度先增大后减小。但当陶瓷中掺入质量分数为1.0%CaO,烧结温度升高到1 100 ℃时,复合陶瓷的抗折强度从38.87 MPa提高到52.15 MPa,主要原因是此时复合陶瓷内部形成一个整体,致密化程度升高。当烧结温度再度升高时,复合陶瓷的抗折强度减小,原因是烧结温度超出CaO复合陶瓷的烧结范围,出现过烧。当CaO的质量分数增至2.0%~3.0%时,复合陶瓷的抗折强度下降,主要原因是随着CaO掺量过多,复合陶瓷的烧结温度降低,复合陶瓷出现过烧状态,导致陶瓷内部结构不致密,抗折强度下降。综上说明,陶瓷中掺入质量分数为1.0%CaO,可使复合陶瓷的抗折强度从38.87 MPa提高到52.15 MPa。而掺入K2O时,复合陶瓷的抗折强度降低。

3 结语

本文中以陶瓷仿古砖配方原料为基础,间接引入碱性氧化物K2O和CaO,湿法压膜成型,在电炉中常压烧结制备低温高质复合陶瓷材料,实现陶瓷生产的节能减排和低碳烧结。通过分析复合陶瓷的形貌、晶型和物理性能,得出结论:适量碱性氧化物的掺入,降低了陶瓷共融熔液相出现的温度,增加了复合陶瓷中液相量,促使陶瓷烧结温度从1 120 ℃降低为1 080 ℃。

随着烧结温度的增加,复合陶瓷的体积密度、抗折强度呈现了不同程度的先增后减的趋势,吸水率逐渐降低,直至为0。随着碱性氧化物加入量的增加,复合陶瓷的体积密度先增大后减小、吸水率先减小后增大,K2O复合陶瓷的抗折强度降低,而CaO复合陶瓷抗折强度先增大后减小。在陶瓷中掺入质量分数为1.0%K2O时,烧结范围从1 100~1 120 ℃提升至1 080~1 140 ℃,拓宽了陶瓷的烧结范围,当烧结温度为1 080 ℃时,体积密度、吸水率、抗折强度均达到最优值,分别为2.42 g/cm3、0.032%、37.12 MPa。在陶瓷中掺入质量分数为1.0%CaO时,在烧结温度为1 100 ℃时,体积密度、吸水率、抗折强度均达到最优值,分别为2.40 g/cm3、0.060%、52.15 MPa,陶瓷的力学性能得到改善。本文中的研究结果对研制低温烧结的陶瓷坯体配方具有参考价值。