大型复杂框体成型控制技术研究

2024-01-03李臣达贾江鹏李志敏崔卫则贾彦奎

李臣达,高 杨,贾江鹏,李志敏,崔卫则,贾彦奎

(1.山西航天清华装备有限责任公司,山西 长治 046012;2.火箭军装备部驻长治地区军事代表室,山西 长治 046012)

0 引言

轻量化是地面制造装备发展的必然趋势,钢结构框体自重轻、抗震性能好、施工周期短,广泛应用于大型装备生产中。大型复杂钢结构框体主要由矩形管和H型钢等组焊而成,具有结构尺寸特别大、开口型变形不易控制、刚性弱、壁薄、机加工形位公差精度高、接口尺寸多和装夹定位困难等特点,框体呈多节点相贯连接的枝状构造结构,各枝状节点焊缝集中,因应力集中导致焊接变形复杂。因此,焊接变形控制是框体制造的主要难题之一[1-3]。本文重点介绍框体结构特点及工艺流程,分析产生焊接变形的原因及影响因素,并制定控制焊接变形措施,并成功应用于大型复杂框体焊接,取得了较好的效果。

1 结构特点及工艺流程

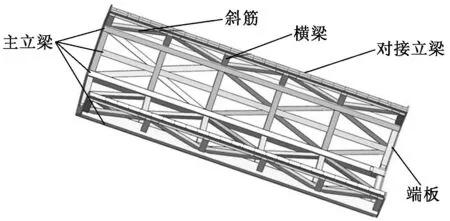

框体为桁架结构,主要由端板、对接立梁、横梁和斜筋等组成。某框体外形尺寸为4 500 mm×2 300 mm×11 000 mm,材料为Q345A优质合金结构钢,其结构示意图见图1,由位于4个边角的4根主立梁、用于2个框体对接的2根对接立梁、中间部位26根横梁、40根斜筋及厚端板拼接组焊而成,框体焊缝主要以角焊缝、对接焊缝为主。

图1 框体结构示意图

对接立梁为架体重要受力杆件,各横梁、斜筋焊接位置集中于对接立梁杆件上,在焊接过程中极易产生角变形、扭曲变形、局部或整体变形。若焊接变形得不到有效控制,将直接导致框体整体外形尺寸及横梁与分型面夹角严重超差,即便是分型面连接横梁、安装面预留机加工余量,但如果变形较大,在机加工过程中很可能出现“过加工”或“欠加工”的情况,导致机加工部位厚度不一致甚至加工不起来,以致于无法通过机加工序达到成型尺寸要求。因此,对于类似支撑多节点相贯连接的枝状构造结构,对零件下料、组对、焊接变形控制提出了较高要求,需要合理设置焊接工艺流程。

2 框体焊接变形原因及影响因素

框体焊接变形主要分为两种:纵向收缩变形和横向收缩变形。纵向收缩变形是指纵向缩短,主要发生在对接立梁与横梁焊接处;横向收缩变形是指横向缩短,主要发生在对接立梁与横梁,对接立梁、横梁与斜筋焊接处。影响焊接变形的主要因素是焊接方向和焊接顺序。适当地改变焊接方向,可以使局部焊缝造成的变形减小或相互抵消,从而达到减小总体变形的目的。此外,应尽量采用对称焊接,以减小先焊焊缝在焊件刚性较小时造成的变形。

3 焊接变形控制

3.1 预留焊接收缩量

考虑到焊接枝点较多,各零件组焊过程中存在焊接收缩,零件成型应预留焊接收缩量,分型面两端对接立梁应预留10 mm焊接收缩量,各零部件组焊后,框体整体成型精度由机加工序保证。

3.2 正确的焊接规范

整个焊接过程中,为了有效防止变形,组件选用卧式焊接,采用熔深大、焊接热影响区小而热敷效率高的CO2气体保护半自动焊的工艺方法,并配合合理的焊接工艺参数,采用手工焊或焊接机器人,焊丝为ER50-6,直径Φ1.2,焊接参数见表1。在保证焊缝质量的前提下,焊缝高度不要过大以减少焊接变形。

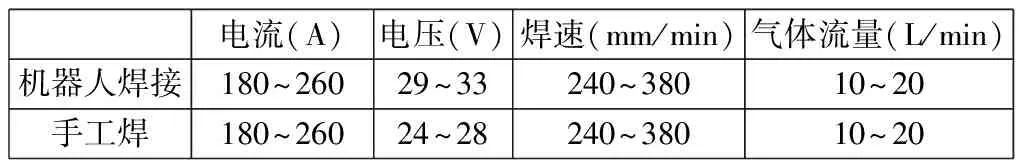

表1 焊接参数

3.3 合理的焊接顺序

框体组焊时,为使焊接变形减到最小,应确定好合理的装焊顺序。首先,对接梁、加强筋、对接板组成对接梁组件,两件对接梁组件背靠背点固并焊接,焊后校直,同时短纵筋和相应加厚块组成短纵筋组件,焊后校直;其次,在装点焊接定位工装上装点焊接对接立梁、横梁、斜筋等件。测量长度方向焊接收缩量,裁掉多余部分后焊接厚垫块、端板等其余件。焊接过程中应使用弓形夹等夹具夹紧各对接立梁与横梁等相接位置。

框体组焊焊缝以短角焊缝和对接焊缝为主,焊缝数量多且集中。要求4~6名焊工同时从中间向四周对称焊接,先焊对接立梁与横梁收缩量较大的对接焊缝,再焊对接立梁、横梁与斜筋之间角焊缝。长度方向由中间向两端施焊,宽度方向左右交替或左右对称施焊。机器人焊接时分区域从中间向两端施焊,两侧筋板交替对称焊接。焊后校平直。

3.4 工装控制

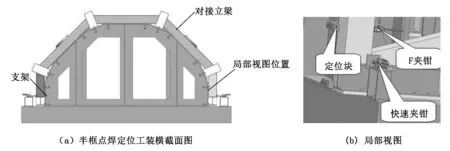

半框点焊定位工装横截面图及局部视图如图2所示。在长度方向设置11处支架,在宽度方向采用快速夹钳、定位块和F夹钳对对接立梁进行限位,保证对接立梁位置不动。同时,半框点焊定位工装中支架外侧宽度方向尺寸采用机加工保证,从而保证半框内档距离尺寸的精确。半框点焊定位工装支架上放置对接立梁与横梁面均为机加工面,严格保证工装精度在±0.2 mm之内。

图2 半框点焊定位工装横截面图及局部视图

3.5 校形

对于局部变形大的区域进行校形。校形应首先进行粗校,然后进行总体校形,并应先从变形最严重的部位进行。为了保证框体顺利机加工装配,校形应保证在工艺预留的机加工余量范围内。

3.6 去应力退火

由于框体是框架焊接结构,组焊后框体内存在大量内应力,为保证加工精度和尺寸稳定性,在加工前对框体整体进行退火热处理,以消除或减少焊接内应力。为了保证框体刚性,工艺撑杆随框体进行退火,且各弧框底部必须支平垫实。冷却后再拆除工艺撑杆,以减少框体整体变形。

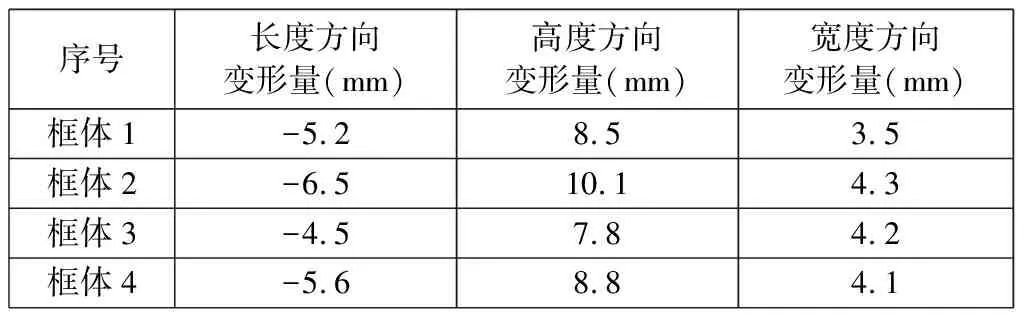

3.7 焊接变形量测量

本文对4个框体进行了焊接变形量测量。考虑长直焊缝焊后收缩,对接立梁总成零件下料时长度尺寸应加8 mm焊接收缩余量。表2为框体各方向变形量数据。工艺要求对接立梁厚度20 mm按45 mm执行,在高度方向留25 mm机加工余量,通过分析表2高度方向焊接变形量可知,25 mm机加工余量可保证后续机加工要求。

表2 框体各方向变形量

4 结束语

通过对框体焊接变形的形成原因进行分析,采用合理的焊接规范、焊接顺序可有效地控制焊接变形;通过校形、焊后去应力退火,能够有效释放应力,减少焊接变形;通过零件留加工余量,有效地控制了对接面平面度。通过现场实际生产,验证了该工艺方法合理、可靠、操作灵活,提高了焊接工作效率,减小了框体焊接变形量。本技术为减少框体焊接变形提供了很好的理论及实际方法,可在框体的焊接加工中推广应用。