基于任务导向法汽车覆盖件检具的智能测量实训*

2024-01-03牛卫晶

李 刚,牛卫晶

(山西职业技术学院,山西 太原 030006)

0 引言

汽车覆盖件检具是保证汽车冲压件质量的关键量具。一般的汽车覆盖件检具型面结构复杂、精度要求较高。为了保证检具的精度,需要对汽车覆盖件检具型面实施测量,得到检具型面的三维数据信息,从而判断检具产品是否合格。因此,准确高效地对汽车覆盖件检具型面进行三维测量,是保证检具质量的基础和关键。三维数据测量又称产品表面数字化,是通过特定的测量设备和测量方法,将物体的表面形状转换成离散的三维坐标数据点的过程[1]。三坐标测量机(Coordinate Measuring Machine,CMM)以测量精度高、测量范围广、数据处理功能强、通用性好等优点广泛应用于汽车、工程机械、模具等行业。

智能测量实训是山西职业技术学院机械制造及自动化专业为期一周的技能操作课,主要任务是利用三坐标测量机完成某一复杂零件的检测,并输出报告。本次实训采用了以汽车油箱口盖检具三坐标测量为任务的“任务导向法”来开展。

1 认识三坐标测量机

1.1 三坐标测量机的功能及结构

三坐标测量机是一种以精密机械为基础,集光、机、电、计算机等多项技术于一体的现代精密测量设备[2],其功能主要有两个:①对工件几何尺寸的测量;②对工件形位公差的测量,并可用于逆向工程。三坐标测量机测量的数据通过计算机进行运算及数据处理,将所需结果(数据)打印出来,并绘制出图形。

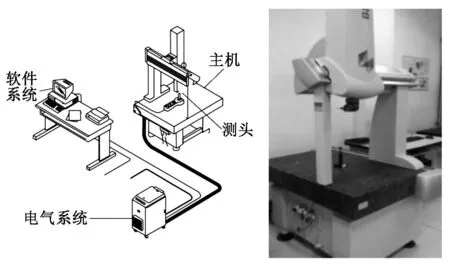

一般来说,一台三坐标测量机系统主要由主机、测头、电气系统和软件系统四部分组成,见图1。

图1 三坐标测量机的结构

本次实训选用海克斯康Global Advantage 05.07.05移动桥式三坐标测量机,如图2所示。该测量机X轴最大行程为500 mm,Y轴最大行程为700 mm,Z轴最大行程为500 mm,配置HP-T测头。

1.2 三坐标测量机的工作原理

三坐标测量机的工作原理是:通过手柄来控制机器移动,利用探针去碰触工件表面,取得该位置的X、Y、Z三个坐标值,将这些点坐标输入测量软件,拟合出测量元素点、线、面、圆等,然后计算出需要的尺寸、形状、位置等几何量数据。

测量时,首先由软件系统给出测量命令,控制系统控制测量机主机接近被测特征,并利用Z轴末端所携带的测量系统进行接触或非接触式的测量,并将测量结果回传到软件系统,由软件系统进行计算分析,得出测量结果。究其根本,三坐标测量机是基于坐标测量的通用化数字测量设备,它首先将各被测几何元素的测量转化为对这些元素上一些点坐标的测量,测得这些点坐标后,再根据这些点空间坐标值利用数学运算求出其尺寸精度、形状精度和位置精度。

2 汽车油箱口盖检具三坐标检测实训流程

2.1 分析图纸以明确任务要求

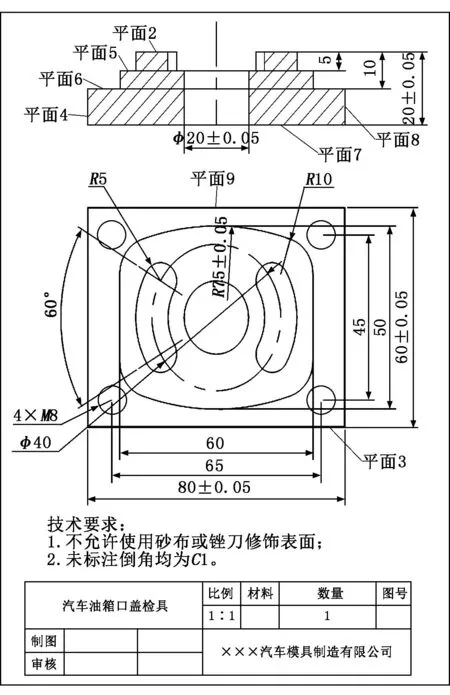

以检测某汽车模具厂的油箱口盖检具作为本次的检测任务,图3为汽车油箱口盖检具零件图。

图3 汽车油箱口盖检具零件图

检测任务具体如下:①完成图纸中检具的检测,检测项目由检测表给出;②图纸中未标注公差按照±0.05 mm处理;③测量报告输出项目有尺寸名称、实测值、公差值、超差值,格式为PDF文件;④测量任务结束后,检测人员打印报告并签字确认。

通过分析以上任务,找出有精度要求的尺寸特征,这些尺寸即是需要三坐标测量的尺寸。列出的检测表清单如表1所示。

表1 检测表清单

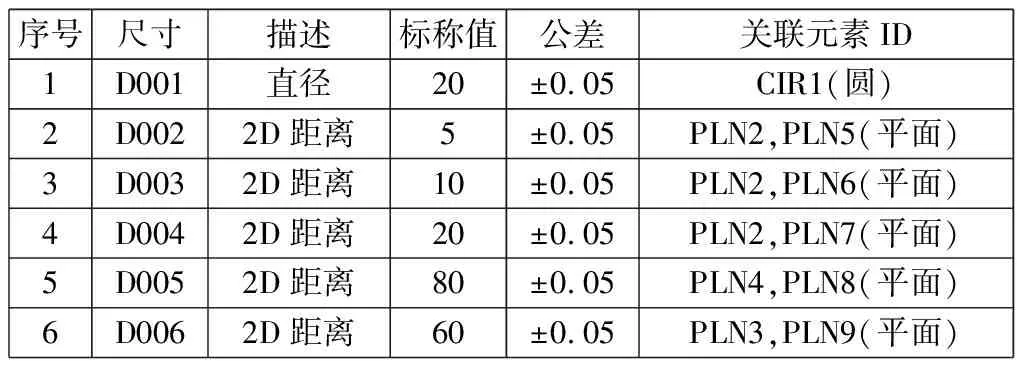

2.2 装夹工件

工件装夹的最基本原则是在满足测量要求的前提下尽可能以最少的装夹次数完成全部尺寸测量。依据零件图纸上所标注的尺寸,分析要测量的基准和被测要素,基准和被测要素决定了工件该如何摆放、测头该如何配置以及测头该旋转哪些角度。工件装夹方案见图4。

图4 工件装夹

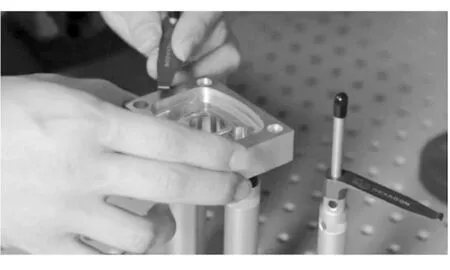

2.3 测头校验

测头校准是三坐标测量机进行工件测量前必不可少的一个重要步骤[3,4]。校验方式有手动校验(MAN+DCC)和自动校验(DCC+DCC)两种模式。校验测针的原因是因为测头触发有延迟,测针会有一定的形变。为获取测量时的有效直径,需进行测头补偿。特别要注意,添加角度进行标定时,要与参考针角度(A0B0)一起标定。

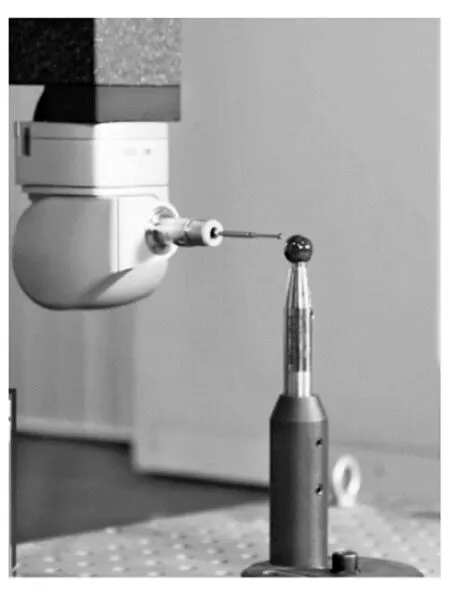

将校验标准球固定在测量机工作平面上,用无水乙醇擦拭干净,测量机的移动和手动打点过程由操纵手柄控制,在操作过程中需要长按加电按钮才能控制测量机。这是为了防止无关人员误触手柄而造成设备损坏。当测头距离零件较远时,直接摇动摇杆实现快速接近;当测头与零件距离靠近时,慢速按可实现慢速接近,直到测针接触零件完成打点操作。测头校验如图5所示。

图5 测头校验

2.4 建立坐标系

2.4.1 粗建坐标系

新建程序进入PC-DMIS编辑界面并加载测头文件,选择工作平面为Z正,并将测针旋转到A0B0方向。利用操纵手柄控制测量机,在平面A上打三个点,按确认按钮。软件界面点击插入—新建坐标系,在弹出的坐标系功能窗口中选中平面1,选择Z+,点击找正,再次选中平面1,在Z前打勾,点击原点,点击确定。

同理,控制测量机在平面B沿着X+向打两个点,确定直线1,软件界面点击新建坐标系,选择直线1。围绕Z+旋转到X+,点击旋转,再次选择直线1,在Y前打勾,点击原点,点击确定。

最后在平面C打一个点,确定点1,点击新建坐标系,选中点1,在X前打勾,点击原点,最后点击确定,工件坐标系粗建完毕,如图6所示。

图6 粗建坐标系

2.4.2 精建坐标系

接下来利用面的方法精建坐标系。在平面上均匀打点,确定平面2、平面3和平面4,点击新建坐标系,选中平面2,选择Z+,点击找正,选中平面2,在Z前打勾,点击原点。选中平面3围绕Z+旋转到Y-,点击旋转。选中平面3,在Y前打勾,点击原点。选中平面4,在X前打勾,点击原点,最后点击确定,此时坐标系精建完毕。

2.5 特征测量及评价

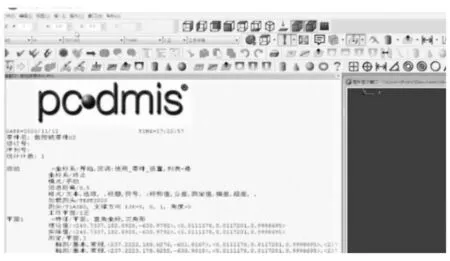

将CAD数模通过IGES格式导入PC-DMIS软件中,根据任务要求,分别要对Φ20的圆孔直径、平面2到平面5的二维距离5 mm、平面2到平面6的二维距离10 mm、平面2到平面7的二维距离20 mm、平面4到平面8的二维距离80 mm、平面3到平面9的二维距离60 mm六个尺寸进行测量,通过操纵系统测针对上述特征进行逐一手动打点测量,然后进行特征评价。PC-DMIS软件界面如图7所示。

图7 PC-DMIS软件界面

控制测量机在被测特征上打点,分别得到平面5、平面6、平面7、平面8、平面9和柱体1。在打点的过程中要注意避免测针撞击工件,选择的测量点也应该能最大限度地反映被测量特点。当所有需要评价的特征测量完毕后,进行尺寸评价。

点击位置评价,在弹出的特征位置窗口中选中柱体1,在直径前打勾,并输入理论尺寸20以及上、下公差±0.05,点击创建,点击关闭。选择工作平面为Y-,点击距离评价,选中平面2和平面5,输入标称值5和上、下公差±0.05。距离类型选择二维,关系选择按Z轴方向选择平行于,点击创建。

同理,测量出平面2到平面6的距离、平面2到平面7的距离,选择工作平面为Z轴,点击距离评价。选中平面4和平面8,输入标称值和上、下公差,距离类型选择二维关系,关系选择Y轴方向选择平行于,点击创建。同理可测量出平面3到平面9的距离。

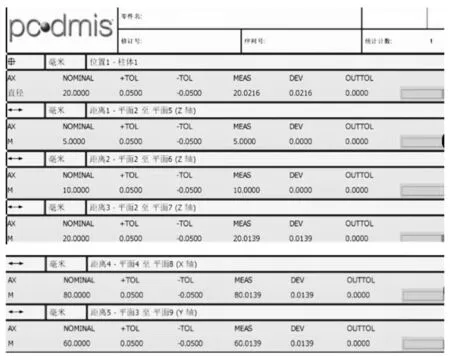

2.6 输出报告和分析结论

执行完上一步操作,点击视图报告窗口,在报告窗口中可以查看完整的报告,如图8所示。查看结果无误后,点击保存打印报告按钮,将报告保存为指定PDF格式。

图8 检测报告

由以上测量报告分析可知,6个检测项目误差全部达到加工工艺要求,得出结论:该汽车油箱口盖检具检测合格。

3 结束语

通过这次“任务导向”智能测量实训,学生在三坐标测量机操作和PC-DMIS软件操作上的技能提升较为明显。“任务导向法”的核心是任务,任务是学生学习的目标和动力,任务必须来自于企业的真实场景,而不是在学校能够虚构出来的。为了让学生了解测量技术的发展和企业的实际需求,将校企协同育人的培养模式应用于实验教学,从而让学生在学习过程中不断提高自身能力[5]。

基于任务导向法的三坐标测量实训,由经验丰富的教师根据学生的学习目标从企业真实场景中选取合适的测量任务。任务完成过程中,切实以学生为中心,以任务为导向。学生根据任务需求积极主动地探究学习相关知识技能,实现了以教材为主向以工作场景为主的转变,以理论课堂为主向以实践操作为主的转变,以及以老师为主向以学生为主的转变;让学生真正实现了从上课“听懂”到实操“做对”的教学目标。通过这次实训,进一步验证了“任务导向法”在实训教学改革中起到的关键作用。