矿用提升机变频调速控制系统设计

2024-01-03郑海峰

郑海峰

(华阳集团 一矿机电工区,山西 阳泉 045000)

0 引言

提升机是煤矿大型自动化运输设备之一,主要用于井上井下人员、物资设备、煤炭矸石等的传送运输,其安全稳定高效运行对于煤矿生产至关重要。由于提升机需不间断运行,其能耗及零部件故障率较高,且相应控制系统组成较为复杂,电机在运行过程中需频繁进行频率转换,导致提升机运行安全性、可靠性较差。目前我国提升机控制技术除趋于淘汰的转子串电阻方式外,多数采用直流电机传动等方式,调速性能极为有限。而具备提升容量大、调速范围宽等优点的交流变频调速系统则依赖进口,自主研发技术仍不够成熟。

针对上述问题,本文对煤矿提升机变频控制系统结构进行了详细分析,从软、硬件分析设计入手对提升机控制系统变频调速各核心部分进行架构,最终设计完成了煤矿主井提升机变频控制系统。系统采用PLC为控制核心实现与交流变频器的对接,在保证调速性能的同时进一步提高系统的自动化程度及扩展性,从而有效解决传统变频调速控制系统响应速度慢、准确性低等问题,对于煤矿提升机运行效率及安全性的提高具有实际应用价值。

1 提升机变频调速控制系统方案设计

1.1 煤矿提升机控制系统组成

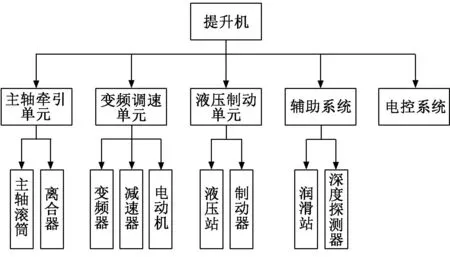

煤矿提升机控制系统主要由主轴牵引单元、变频调速单元、液压制动单元、电气控制及辅助系统组成[1-3]。其中,主轴牵引单元用于控制牵引绳,变频调速部分包括变频器、减速器与电动机,液压制动部分由制动器及液压传动装置组成,辅助系统包括润滑站及深度探测装置等,电控部分用于执行提升机控制操作及运行状态监控。提升机控制系统组成如图1所示。

图1 提升机控制系统组成框图

传统提升机电控系统采用继电器或单PLC对整个提升机系统进行控制,导致提升机在加减速阶段速度控制性能较差,停车位置不够准确,需频繁进行位置调整,能量损耗严重,当继电器或单个PLC发生故障时无法维持系统的正常运行,系统可靠性较差。因此本文对提升机调速控制系统的优化设计重点为电控系统的改造升级。

1.2 煤矿提升机电控系统改造方案

为最大化提高提升机变频调速控制系统运行效率同时节约成本,本文将原系统的主轴牵引单元、液压制动单元及辅助系统予以保留,针对系统中的电气控制部分、变频调速部分及上位机监控部分进行改造设计。

1.2.1 电控系统

系统采用双PLC冗余控制结构代替原有单PLC及继电器控制模块,两个PLC分别作为系统主控机和监控机,由主控PLC控制系统I/O输入输出,监控PLC进行系统运行参数采集,并与主控PLC实时通讯,当主控PLC发生故障时立即切换至监控PLC进行系统控制。

1.2.2 变频调速系统

改造方案在原系统的电机转子回路基础上增加了工频-变频切换装置,当变频器出现异常时由电控系统控制切换至原调速模式,保持系统继续运行。变频调速系统采用高性能矿用高压交流变频器,可在高动态及调速性能下实现对提升机电机的频率、转速及转矩控制,同时高性能变频器自带综合保护及参数采集功能,易于实现自动控制,可与双冗余PLC电控系统形成良好的控制及监测交互。

1.2.3 上位机监控系统

改造方案采用WinCC组态软件对上位机监控系统进行设计,使人机交互界面更为直观简洁,有效实现了提升机远程控制及各类运行参数监测等功能。

2 提升机控制系统硬件设计

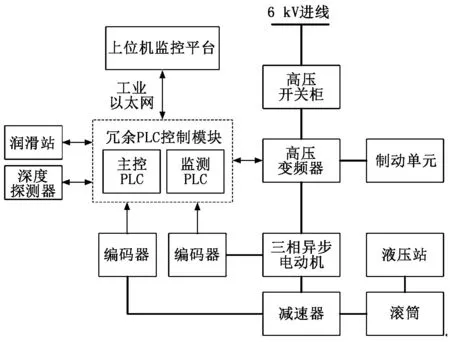

按照改造方案对系统硬件结构及设备进行选型设计,系统采用双PLC冗余控制模块实现提升机操作控制、运行状态监测及液压制动系统、辅助系统及安全电路的控制,有效提高系统可靠性。系统采用结构简单、效率高、输出波形良好的矿用高压变频器替代原有380 V交流变频器,在提高调速效率及性能的同时可进一步降低能耗。提升机控制系统硬件结构如图2所示。

图2 提升机控制系统硬件结构框图

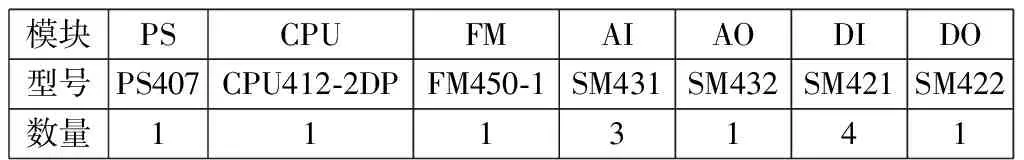

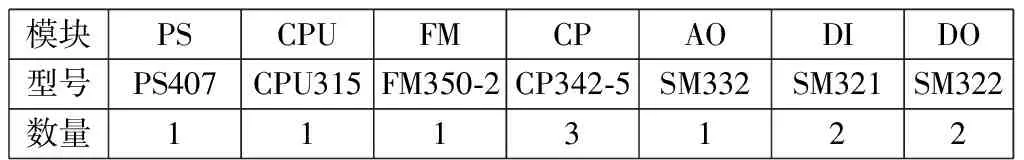

系统选用西门子S7-400可编程控制器作为主控机,选用S7-300作为监测机,S7-400及S7-300的高效、高可靠性及高速运算能力可满足提升机控制系统对控制精度、传输及运算速度的需求。二者采用Profibus实现通讯,当主控机发生故障时立刻切换至监测机完成系统所有控制机监测功能。冗余双PLC模块配置如表1、表2所示。

表1 主控PLC模块配置表

表2 监测PLC模块配置表

高压变频器作为直接驱动高压电动机的电能控制装置,可实现对电机的无级调速,同时其过载能力强、效率高、输出波形良好的优点可进一步提高提升机控制系统的调速及节能性能。本文选用CF-GYG型交-直-交矿用高压变频器,其额定容量为500 kW,可适配本系统容量为400 kW的三相异步电动机,具有高功率因数、高可靠性、低谐波含量和低功耗等特点。CF-GYG采用电流矢量控制方式,输出电压调节采用高载频PWM控制,其逆变效率可达98.5%以上,整机运行效率>97%,输入功率因数>0.95,工作性能优越;其平均无故障工作时间>100 000 h,平均修复时间<10 min,可靠性较高;同时CF-GYG具有内置滤波器,输出电压谐波<3%,无需额外输出滤波器即可适配于系统电机,完全能够满足本系统调速控制需求。

3 提升机控制系统软件设计

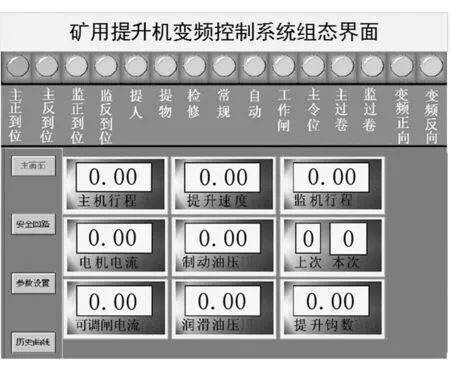

本文采用WinCC组态软件对上位机监控软件进行设计,进一步提升上位机系统功能性及操作性,通过可视化交互界面可对提升机运行状态及主要设备参数进行实时显示监测,如主机行程、提升速度、制动油压等。通过上位机软件交互平台可对深度探测器等各类传感设备及牵引绳松紧进行远程调节矫正及参数设定,同时具备安全回路及历史曲线显示功能,可对提升机是否到位、变频正反向、检修或常规等运行状态进行监测及控制。系统上位机组态界面设计如图3所示。

图3 系统上位机组态界面

4 结束语

本文针对传统提升机控制系统存在的不足,提出了一种采用双冗余PLC控制、高压变频器驱动调速的提升机电控系统改造方案,从电控系统、调速系统及监控上位机三个部分进行软硬件优化,有效提高了提升机控制系统的调速、节能性能及运行效率,对于煤矿提升机智能化发展具有实际意义。