用于检测生化需氧量的恒温系统设计*

2024-01-03陈艺元刘长宇李玉瑛龙文昌林慧珍

陈艺元,刘长宇,郭 迅,李玉瑛,龙文昌,林慧珍

(1.五邑大学 生物科技与大健康学院,广东 江门 529020;2.江门市蓝达环保科技有限公司,广东 江门 529000)

0 引言

生化需氧量(BOD)是指在一定条件下衡量水中微生物降解污染物耗氧量的综合指标[1,2],因BOD可以最直接有效地反馈出水体的需氧程度,体现出水体自净能力,固其在指导污水处理工艺等方面十分重要。生物降解性能受温度影响严重,水浴环境中的溶解氧浓度及氧电极测量信号均受温度影响,但现有技术仅对生物反应单元恒温,不能有效解决温度对水浴环境、氧电极反应及检测系统的干扰问题。为此,本文设计并制作了一个以STM32F103RCT6单片机为控制核心的用于检测生化需氧量的恒温系统,可实现对水浴环境、氧电极和生物反应单元的检测体系保持恒温,满足了检测BOD过程对温度的需求。

1 恒温系统总体设计

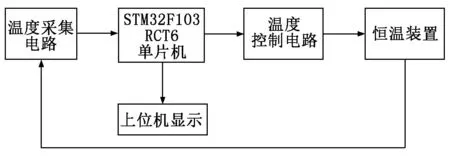

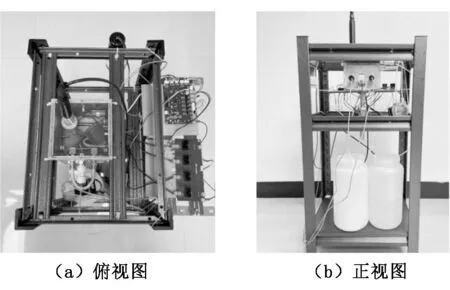

以STM32F103RCT6单片机为控制核心的用于检测生化需氧量的恒温系统主要由单片机、恒温装置、温度控制电路和采集电路及上位机显示组成,其组成框图如图1所示。系统采用STM32F103RCT6单片机同时嵌入FreeRTOS实时操作系统,通过防水型PT100温度传感器[3]实时读取水浴温度,同时利用PID算法[4]控制脉冲宽度调制(PWM)占空比对水浴温度进行分段闭环加热控制并将温度显示在上位机界面以实现恒温控制。恒温系统实物如图2所示。

图1 恒温系统组成框图

图2 恒温系统实物

2 恒温系统硬件设计

2.1 系统主控选型

系统选择低能耗且性价比高的STM32F103RCT6单片机作为主控芯片[5],其内置ARM Cortex-M3内核且拥有72 MHz的主频,工作电压为2.0 V~3.6 V,拥有51个通用IO口,具备SPI及UART等通讯接口以及DAC等丰富资源。

2.2 恒温装置设计

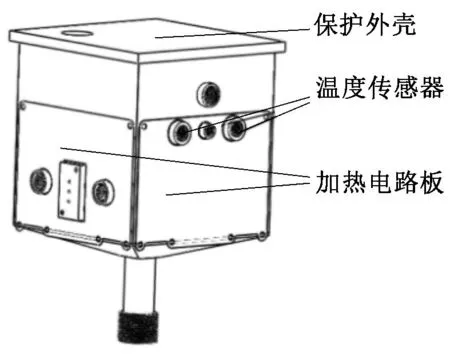

本系统设计了一个专用于检测BOD的小体积恒温装置,容积约1 L,供电电压为24 V,装置上方设置有保护外壳,内部设置有两个PT100温度传感器,外壁设置有四块低电压加热电路板,如图3所示。

图3 恒温装置

恒温装置的加热电路板供电电压为24 V,电阻阻值为3 Ω~4 Ω。在组装恒温装置时需通过绝缘导热硅胶将其贴覆于装置外壁以实现高效热传导。加热电路板能在系统控制下将水浴快速升温到预定温度,满足检测BOD的恒温需求。

2.3 温度电路设计

2.3.1 温度控制电路设计

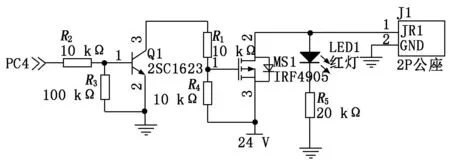

温度控制电路图如图4所示,其作用是对恒温装置进行加热以达到恒温控制的目的,其输入电压为24 V。STM32单片机发出PWM信号后,IRF4905型号MOS管[6]接收到PWM信号进而利用PID算法对恒温装置进行加热调控。IRF4905型号MOS管最大耐压为55 V,最大通过电流为74 A,工作温度为-55 ℃~175 ℃,满足检测BOD的温度控制需求。

图4 温度控制电路图

2.3.2 温度采集电路设计

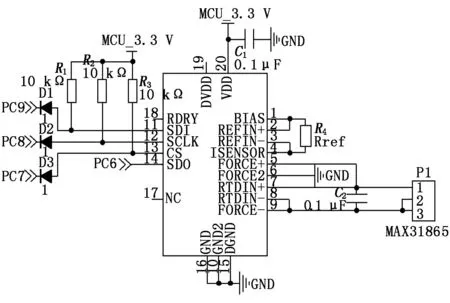

温度采集电路图如图5所示,其作用是通过MAX31865芯片实时读取恒温装置内的温度并反馈到单片机,输入电压为3.3 V。MAX31865芯片[7]可以实现热敏电阻值数字输出的转换,精度高且灵敏度好。

图5 温度采集电路图

3 系统软件设计与实现

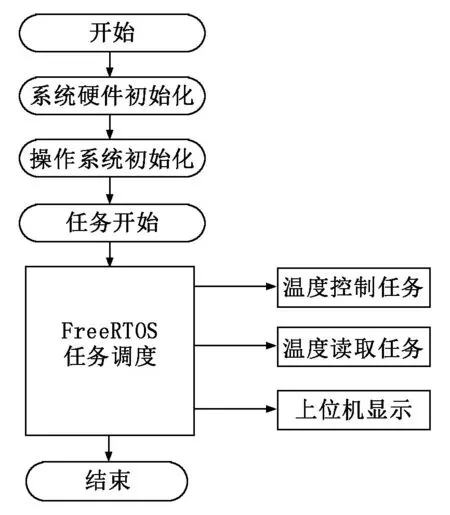

本系统在STM32单片机基础上嵌入FreeRTOS实时操作系统[8],以实现系统各任务同步执行。FreeRTOS是一种基于优先级的嵌入式多任务实时操作系统,具有很好的移植性,可实现系统各任务同步执行。系统上电开启后进行初始化,同时创建功能任务并根据任务优先级执行各功能任务,同时利用QT软件设计出上位机界面以实时显示水浴温度信息,主程序流程如图6所示。

图6 系统主程序流程

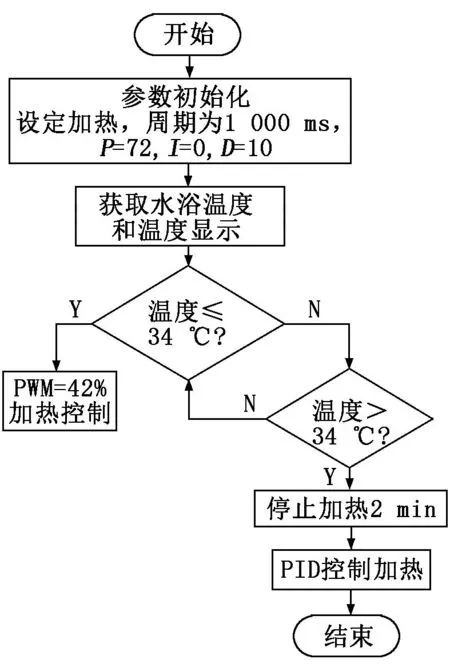

为使水浴温度可以快速达到并维持在预定温度范围内,系统通过利用PID算法控制PWM占空比对水浴温度进行分段闭环加热控制。在加热周期为1 000 ms条件下将PID参数分别设定为比例系数P=72、积分系数I=0、微分系数D=10,加热前期设定PWM=42%以使水浴温度可以快速上升到预定温度37 ℃;在加热前期和加热后期切换时停止加热以使水浴温度趋于稳定状态;加热后期根据实时温度值利用PID算法调控PWM信号的输出。恒温控制流程如图7所示。

图7 恒温控制流程

4 恒温系统的测试与分析

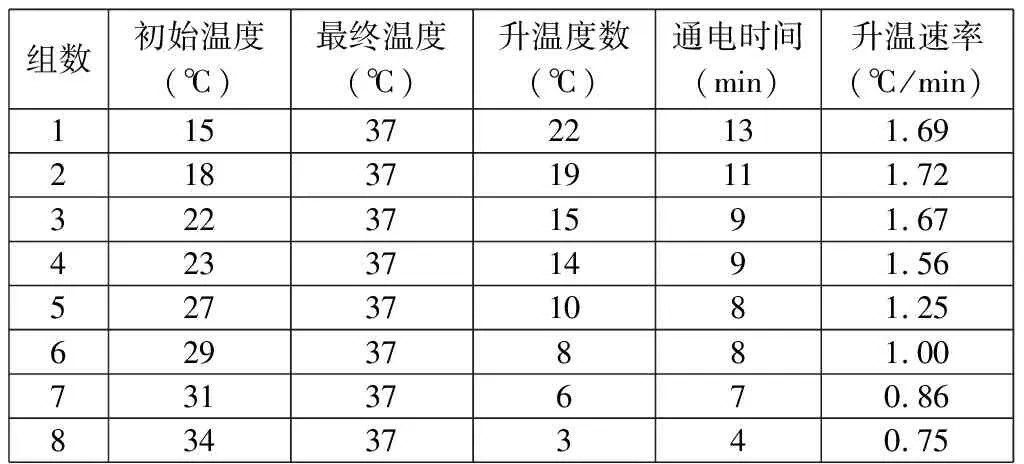

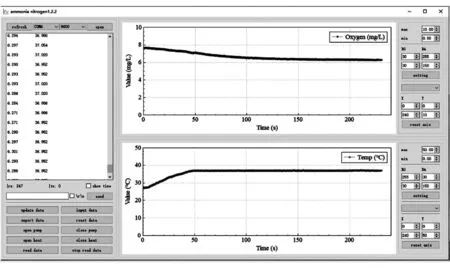

为验证本系统在应用过程中的准确度和稳定性,取用不同批次及不同初始温度的1 L自来水在恒温系统进行控温测试,温度测试结果如表1所示,上位机显示的温度数据曲线如图8所示。测试结果表明:本恒温系统在10 min内能将1 L室温自来水加热至预定温度37 ℃,偏差为±0.2 ℃,平均升温速率达到1.31 ℃/min,不同时间点的温度重复性相对标准偏差为0.2%,相对误差为0.5%,满足了检测BOD的温度需求。

表1 不同温度水体测试结果

图8 上位机显示的温度数据曲线

5 结语

用于检测生化需氧量的恒温系统以STM32F103RCT6单片机为控制芯片,利用PID算法控制PWM占空比对水浴温度进行闭环分段加热控制,并在上位机界面中实时显示温度信息,系统平均升温速率可达到1.31 ℃/min,最大过冲仅为0.2 ℃,满足在检测BOD过程中保持检测体系恒温的需求。