多阶梯轴数控车削工艺设计与仿真加工

2024-01-03金江

金 江

(重庆科创职业学院,重庆 402160)

0 引言

多阶梯轴零件在数控车削加工中较为常见,因其结构复杂,加工技术难度较大,涉及到零件节点坐标的计算、加工刀具选择与安装、工件的装夹与定位、切削用量的合理选用、加工精度与表面粗糙度等多项技术要点。本文针对多阶梯轴进行了数控车削工艺设计及仿真加工。

1 零件图分析与计算

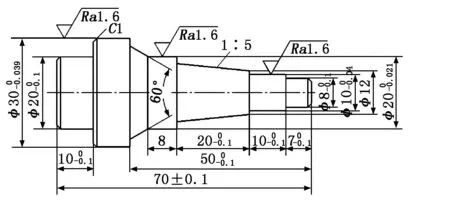

图1为本文加工的多阶梯轴零件图。零件结构较为复杂,包含了5处圆柱面、2处圆锥面、3处倒角需要加工。

图1 多阶梯轴零件图

(1) 5处圆柱表面直径从右往左分别为8 mm、10 mm、20 mm、30 mm、20 mm,尺寸上偏差都为0,下偏差分别为0.1 mm、0.04 mm、0.021 mm、0.039 mm、0.1 mm。尺寸精度要求较高,需要严格控制精车余量[1],保证加工尺寸在公差范围之内。

(2) 第1处圆锥面锥度值为1∶5,最小圆锥直径d1=12 mm,圆锥体长度L1=20 mm,上偏差0,下偏差0.1;第2处圆锥面圆锥角度为60°,最小圆锥直径d2=20 mm,圆锥体长度L2=5 mm。

最大圆锥直径计算公式为:

tan(α/2)=C/2=(D-d)/(2L).

(1)

其中:α/2为圆锥半角;C为锥度;D为最大圆锥直径;d为最小圆锥直径;L为圆锥体长度。

将数值代入式(1)计算得:第1处最大圆锥直径D1=16 mm,第2处最大圆锥直径D2=25.774 mm。

(3) 考虑3处倒角尺寸C1采用外圆车刀在精车路径中完成加工,零件最小加工直径为8 mm,最大加工直径为30 mm,零件总长为70 mm,零件刚性较差;3处工件表面粗糙度要求Ra1.6,其余表面粗糙度Ra3.2,加工中需要考虑切削用量的合理选用,尽量减少车削加工中的变形量,达到加工精度及表面粗糙度的要求。

2 加工工艺设计

2.1 工件安装方案

本零件采用三爪卡盘进行工件安装,技术要点如下:三爪卡盘具有自动定心作用,一般不需校正,但装夹较长的工件时,工件离卡盘夹持部分较远处的旋转中心不一定与车床主轴旋转中心重合,需校正[2]。考虑到加工变形问题,将零件分为左端和右端,采用双向掉头装夹方式进行毛坯定位及夹紧。

2.2 刀具的选择与安装

本零件结构较为复杂,零件尺寸较多,公差要求较高,除了选择合理的刀具外,还需根据刀具参数进行正确安装,刀尖位置严格对准零件中心,切槽刀刀片切削刃应严格与零件母线保持平行,防止切削加工过程中发生干涉及振动。

2.3 量具的选择

多阶梯轴零件测量表面较多,包含了圆柱面尺寸、长度尺寸、角度尺寸、锥度尺寸、表面粗糙度等多种测量要求,本文采用游标卡尺检验圆柱面尺寸及长度尺寸,采用万能角度尺检验圆锥角度尺寸,采用表面粗糙度样板对比检验Ra值。

2.4 切削用量的选择

考虑到工艺系统刚性问题,外圆粗车选择2 mm背吃刀量,以减少走刀次数,提高效率;外圆精车选择0.5 mm背吃刀量,以减小加工变形,保证零件尺寸精度。

2.5 工序卡片设计

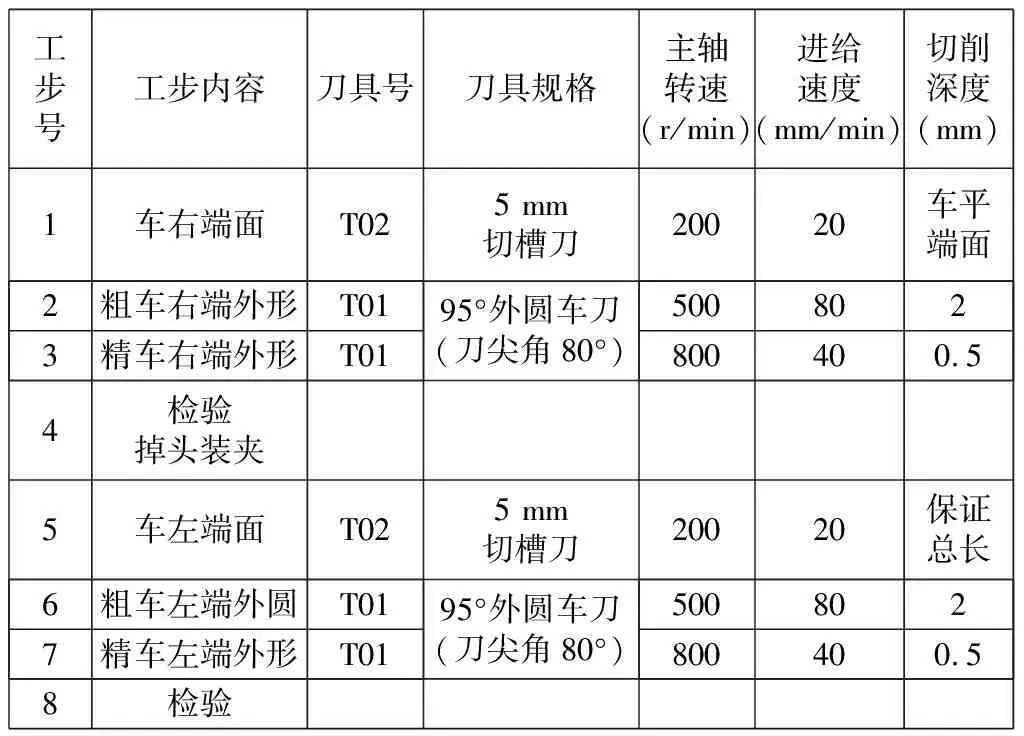

根据多阶梯轴零件的工艺分析,编写数控车削工艺,如表1所示。

表1 多阶梯轴数控车削工艺

3 编制零件加工程序

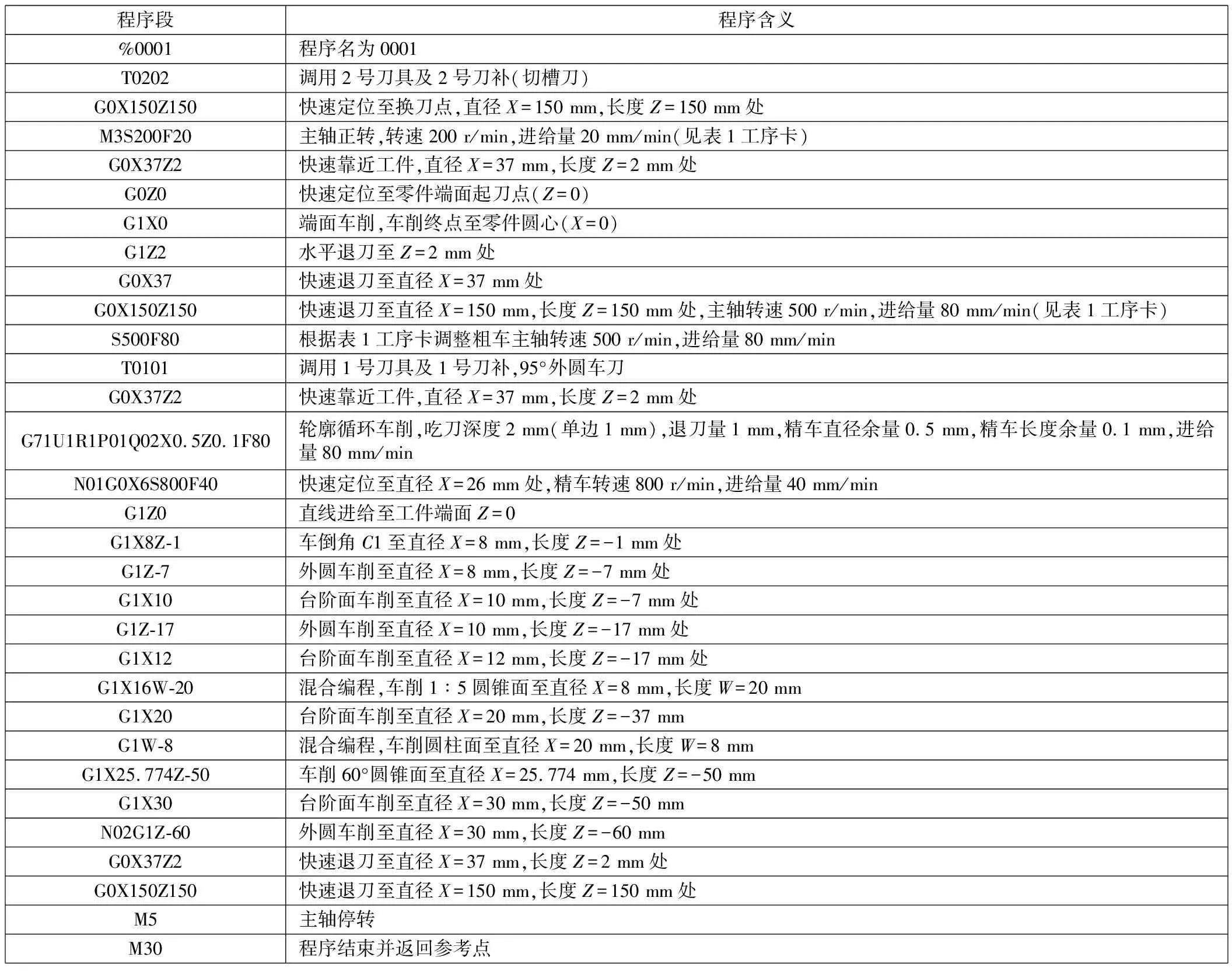

采用华中数控系统HNC-21T指令编写的多阶梯轴数控车削加工程序[3]如表2所示。

表2 多阶梯轴数控车削加工程序

4 多阶梯轴仿真加工

4.1 毛坯参数设置及安装

根据零件图尺寸,考虑选择直径Φ35 mm、长度75 mm的棒料作为毛坯,材质为40碳素结构钢,毛坯形状为圆柱形,选择三爪卡盘安装,毛坯悬长应超过零件加工长度10 mm左右。

4.2 刀具参数设置及安装

考虑采用刀尖角度为80°、主偏角为95°、刀刃长度为12 mm、刀尖圆弧半径为0.8 mm的外圆车刀进行圆柱表面及圆锥表面的加工,刀具安装位置为1号刀位;选用刀片宽度5 mm、刀尖圆弧半径为0.2 mm的切槽刀进行端面及零件总长尺寸加工,刀具安装位置为2号刀位。

4.3 建立工件坐标系

在手轮方式下,调用1号刀具,试切端面,操作数控操作面板进入刀偏表,选择刀偏号为#0001号,对应试切长度参数栏,输入试切长度值为0.0,点击确定按钮;然后继续使用1号刀具,试切毛坯外圆,测量试切后的外圆直径值,对应试切直径栏,输入试切直径值,点击确定按钮;完成1号刀具工件坐标系的建立。

4.4 零件仿真加工

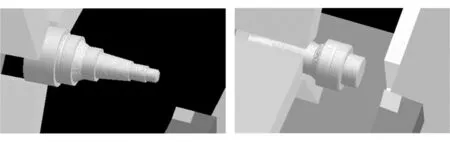

完成毛坯参数设置及安装、刀具参数设置及安装并建立工件坐标系工作以后,将程序导入数控系统,进入自动方式,便可使用数控仿真系统完成对多阶梯轴数控车削仿真加工,加工效果如图2、图3所示。

图2 多阶梯轴右端仿真加工

5 结语

本文对多阶梯轴进行数控车削工艺设计及仿真加工,通过数控仿真系统完成了毛坯尺寸的选择与安装,刀具参数的选择与安装,工件的定位与装夹方案的实施,刀具路径的设计与仿真加工,有效地检验了零件车削工艺的可行性,校验了零件数控车削程序的正确性,杜绝了试切原材料的浪费,节省了大量的机床占机调整时间[4],为从事数控车床编程与加工工作的专业技术人员提供了较为实用的参考。