某轻卡蓄电池支架性能分析与轻量化设计

2024-01-03李翔翼

李翔翼

(江铃汽车股份有限公司,江西 南昌 330052)

0 引言

蓄电池作为轻卡的电力源头,能够为车辆启动提供充足的电能,是车辆非常重要的组成部分之一。轻卡蓄电池支架通过4个螺栓将蓄电池固定在车架纵梁上,以此起到固定与保护作用,使其安全运行。蓄电池支架通过螺栓安装在轻卡车架纵梁中段,当车辆行驶在凹凸不平路面时,底盘系统将承受较大的激励载荷,从而会引起蓄电池支架产生局部振动,所以轻卡蓄电池支架需拥有较强的强度性能,防止其发生断裂破坏,同时需拥有良好的模态性能,避免其发生共振,以确保蓄电池支架总成的稳定性。

为了获取并评估某轻卡蓄电池支架的性能,根据蓄电池支架总成的三维模型,采用有限元技术划分网格,并建立连接关系,计算出其模态频率,再基于采集的振动加速度进行强度性能仿真分析,最后进行轻量化设计,得到了其最佳设计参数。

1 蓄电池支架总成模态性能分析

1.1 建立网格模型

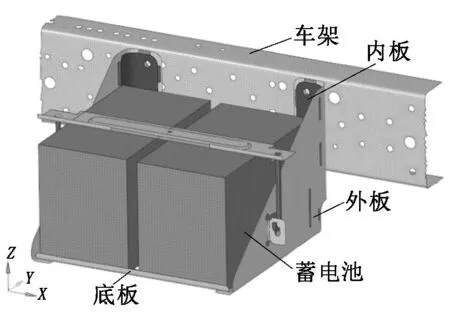

某轻卡蓄电池支架总成包括车架、内板、外板、底板和蓄电池等,内板、底板与外板之间通过焊接连接,内板与车架通过螺栓连接,内板和外板的厚度均为3.5 mm,底板的厚度为2.5 mm,蓄电池支架的重量为6.9 kg,蓄电池的重量为40.2 kg。基于前处理软件Hypermesh[1,2]抽取车架、内板、外板、底板的中性面,删除影响较小的圆孔和倒角,填补缺失面。为了保证其力学传递关系和仿真精度,采用3 mm的混合单元对各部件的中性面进行网格离散化处理。为了消除螺栓孔周边出现的应力集中现象,在螺栓孔周边均匀布置两层规整的四边形单元。零部件之间的焊缝采用对齐的四边形单元代替,螺栓采用RBE2单元代替。蓄电池支架的材料为Q235,基于各项同性的材料类型建立各部件的厚度属性,以此完成该轻卡蓄电池支架总成网格模型,如图1所示。其中,X、Y、Z分别为纵向、横向、垂向。

图1 蓄电池支架总成网格模型

1.2 模态性能结果与评判

模态特性是结构的固有特性,基于模态性能分析,可以获取其动态特性,从而评估其性能的优劣,并对其进行优化。为了获取蓄电池支架总成的动态特性,基于有限元模型并采用Nastran求解器[3,4]设置频率范围为0~100 Hz,对车架纵梁两端施加固定约束,进行模态频率计算。由于该轻卡蓄电池支架总成的模态性能主要受低阶频率影响,所以计算得到除前6阶刚体模态之外的前3阶固有频率及振型和振幅,如表1和图2所示。由表1可知,蓄电池支架总成的前3阶固有频率分别为32.3 Hz、58.6 Hz和92.4 Hz。由图2可知:蓄电池支架总成的第1阶振型表征为X方向弯曲,其最大变形为5.923 mm;第2阶振型表征为Y方向弯曲,其最大变形为7.753 mm;第3阶振型表征为Z方向弯曲,其最大变形为6.743 mm。

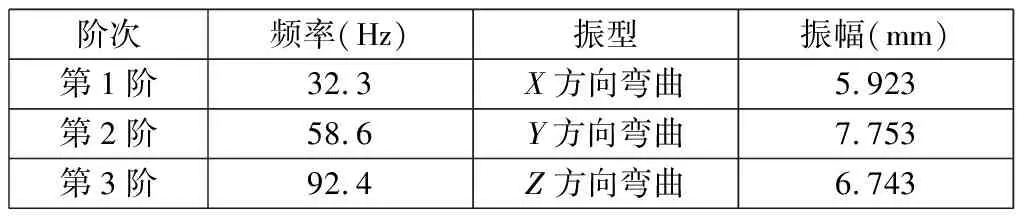

表1 蓄电池支架总成前3阶固有频率及振型和振幅

图2 蓄电池支架总成前3阶模态振型

车辆行驶在凹凸不平路面时的激励频率通常在20 Hz附近,该轻卡发动机的怠速频率为26.7 Hz。由此可知,该蓄电池支架总成的前3阶固有频率与不平路面和发动机的激振频率不重叠,因此能够避免产生共振风险,其模态性能符合实际使用要求。

2 蓄电池支架的强度性能分析

2.1 强度工况

车辆行驶在凹凸不平路面时将承受来自各个方向的力,为了获取车架两端的振动激励,分别在两端配置两个加速度传感器,测试车速为80 km/h。基于实测的频域加速度谱得到车架端在X、Y、Z方向的最大振动加速度分别为3.6g、3.9g和7.2g。因此基于蓄电池支架总成有限元模型,约束车架两端,同时为了提高安全系数,采用Abaqus仿真软件在X、Y、Z方向分别加载4g、4g和8g的重力场,模拟整车的制动、转弯和垂跳工况,以此对蓄电池支架强度性能进行仿真分析。

2.2 强度性能结果与评判

仿真得到的蓄电池支架应力云图如图3所示,Z方向的变形云图如图4所示。

图3 蓄电池支架应力云图

图4 蓄电池支架Z方向变形云图

由图3可知:蓄电池支架X方向的最大应力为150.4 MPa,位于外板内侧拐角处,这是因为轻卡在制动时蓄电池重心会发生纵向前移,从而引起应力集中,其强度安全系数为1.56,符合强度性能设计要求;在Y方向的最大应力为59.56 MPa,位于外板的螺栓孔处,这是因为轻卡在转弯时蓄电池支架主要受弯矩,由此造成在螺栓孔处的应力较大,其强度安全系数为3.94,能够满足实际使用要求;在Z方向的最大应力到达了169.1 MPa,位于外板与内板焊缝连接处,这是因为轻卡在跳动时蓄电池发生垂向振动,支架的外板会拉扯内板,从而使内外板的连接处产生应力集中,其强度安全系数为1.39,满足强度特性要求。

由图4可知:蓄电池支架的最大位移为2.38 mm,小于4 mm的目标要求,整体变形分布均匀,同样也满足设计要求。

3 轻量化设计

通过上述分析可知,蓄电池支架的性能满足设计标准,具有较强的综合特性,有一定的减重空间,因此将蓄电池支架的内板、外板和底板厚度作为结构参数进行轻量化设计。采用Isight集成平台[5,6]加载蓄电池支架总成的有限元模型、模态分析命令流和强度分析命令流,定义各设计变量,以重量最小化为目标函数,基于第二代非劣排序遗传算法对其结构进行轻量化设计。

经过多次迭代计算,得到蓄电池支架外板的最佳厚度为3.2 mm,内板的最佳厚度为3.0 mm,底板的最佳厚度为2.0 mm。优化之后蓄电池支架的总重量降低至5.8 kg,减轻了15.9%,轻量化效果比较明显。优化后蓄电池支架总成第1阶模态振型和支架Z方向应力云图如图5、图6所示。

由图5可知:优化后蓄电池支架总成的第1阶模态振型仍然为X方向弯曲,其频率为30.1 Hz。

由图6可知:优化后蓄电池支架在Z方向的最大应力达到了212.1 MPa,小于材料屈服极限值(235 MPa),其强度安全系数为1.1,仍然能够满足强度特性要求。

4 结论

通过采用有限元前处理软件创建蓄电池支架总成网格模型,添加相应的约束,对其进行模态频率计算,获取其第1阶频率为32.3 Hz,与激励频率不重叠,能够避免产生共振。基于采集的振动激励对其进行强度分析,其应力峰值为169.1 MPa,小于材料屈服值,强度安全系数为1.39,符合强度要求。通过集成优化得到了蓄电池支架的最佳结构参数,并且其重量减小15.9%,轻量化效果显著。