基于模糊PID的双泵变频液压系统仿真分析*

2024-01-03刘显晖李建强单争南

刘显晖,高 挺,李建强,杨 帆,单争南

(1.广西科技大学 自动化学院,广西 柳州 545001;2.柳州泰姆预应力机械有限公司,广西 柳州 545100)

0 引言

液压传动系统在工程领域中得到大量应用,虽然其具有传动平稳、功率体积比大等优点,但液压传动系统最主要的缺点是其能量损耗大。变频液压技术省去复杂的变排量结构,采用变频器、普通电机和定量泵的形式,通过控制变频器输入电压来改变泵的输出流量,从而提高系统能量利用率。

传统的变频液压系统的动态响应性能不够理想,并且低压控制效果较差。文献[1]为提高变频调速液压系统的调节范围和响应速度,提出一种变频液压泵和定速液压泵组合的液压调速方案。文献[2]采用粒子群算法优化PID控制器,并将其应用于双泵直驱电液伺服系统的压力控制。

本文采用变频液压技术与双泵方案相结合,在AMESim/Simulink联合仿真环境中分析系统性能,验证双泵变频液压系统在模糊PID控制下的优越性。

1 双泵变频液压系统

1.1 液压回路原理

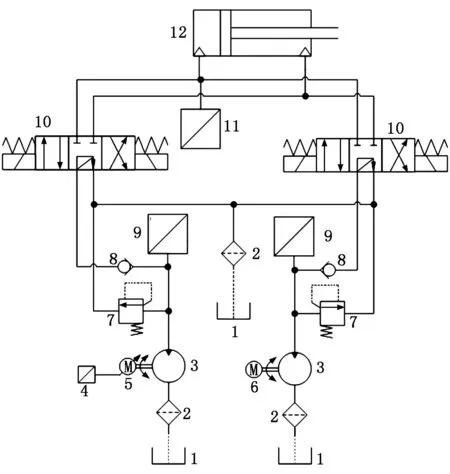

双泵变频液压系统原理如图1所示。液压油路由液压缸、电磁换向阀、溢流阀、定量泵、异步电机、单向阀、变频器以及油箱等组成。系统中,由定转速电机6驱动定量泵3供油输出恒定压力,控制器输出信号至变频器4控制电机5变转速驱动定量泵3改变供油流量输出,变转速电机5带动定量泵来补充压力输出。

1-油箱;2-过滤器;3-定量泵;4-变频器;5-变转速异步电机;6-定转速电机;7-溢流阀;8-单向阀;9,11-压力变送器;10-电磁换向阀;12-液压缸

1.2 控制原理

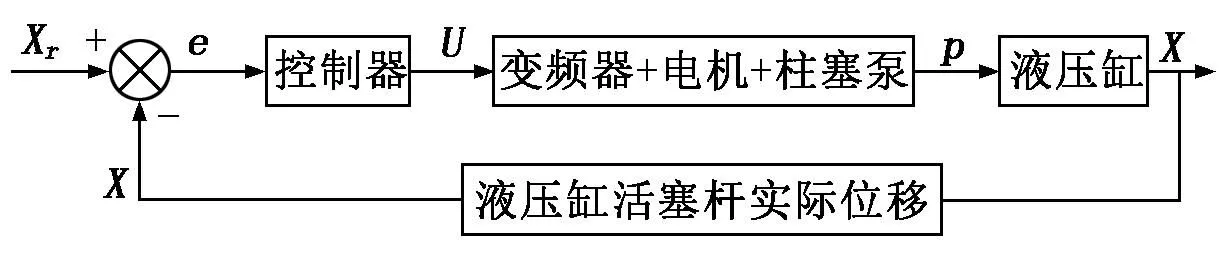

本液压控制系统框图如图2所示。将液压缸活塞杆实际位移X作为反馈信号,将液压缸活塞杆实际位移X与期待值Xr之间误差e作为控制器的输入信号。控制器根据误差值进行参数整定输出电信号U至变频器,再由变频器输出频率信号给电机,电机驱动液压泵输出油液提升压力p。由上述的步骤就完成了本液压系统的压力控制,模糊PID的加入会使控制器的输出信号更能符合系统的需求。

图2 双泵变频液压控制系统框图

2 双泵变频液压系统仿真模型的建立

2.1 变频器及电机部分[3,4]

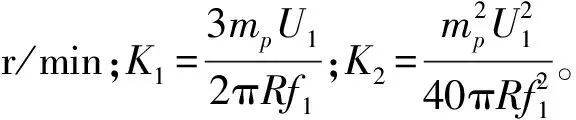

变频器恒压频比控制公式为:

f1=Kuuc.

(1)

其中:f1为电机电源频率,Hz;Ku为电压频率转换系数,Hz/V;uc为变频器的控制电压,V。

电机的转矩公式为:

(2)

电机转矩平衡公式为:

(3)

电机负载转矩公式为:

(4)

2.2 双泵变频液压模型

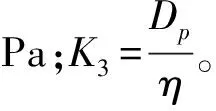

基于AMESim的双泵变频液压系统仿真模型如图3所示,双泵变频液压系统主要参数如表1所示。

表1 双泵变频液压系统主要参数

3 仿真分析

3.1 模糊PID控制系统设计

模糊控制器的输入语言变量选择为液压缸活塞杆实际位移值与设定位移值之间的误差E及其变化率EC,控制器输出电信号至变频器。

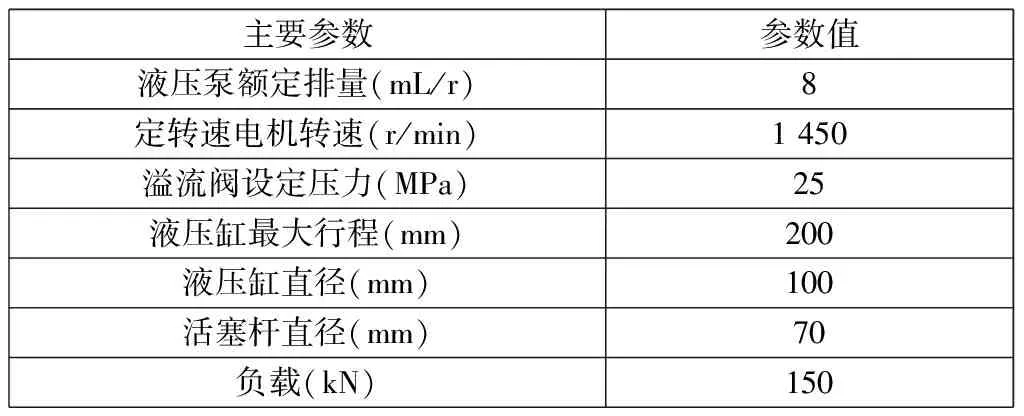

模糊量E、EC以及PID控制的比例、积分、微分系数Kp、Ki、Kd的隶属度函数如图4所示。

图4 变量隶属度函数分布图

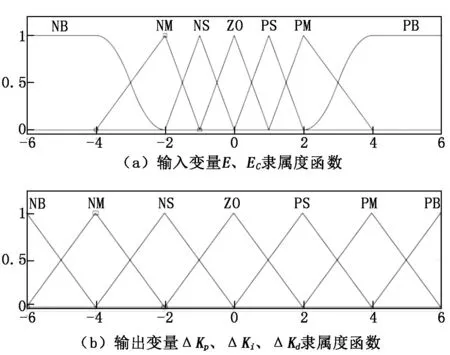

根据系统PID控制的输出曲线并结合双泵变频液压系统的特点,模糊控制输出量ΔKp、ΔKi、ΔKd的规则如表2所示。

表2 模糊输出规则表(ΔKp、ΔKi、ΔKd)

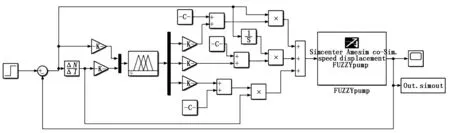

在MATLAB的Simulink模块中搭建模糊PID控制系统,如图5所示,利用AME2LCoSIM模块与AMESim联接。

图5 模糊PID控制系统仿真模型

3.2 系统仿真分析

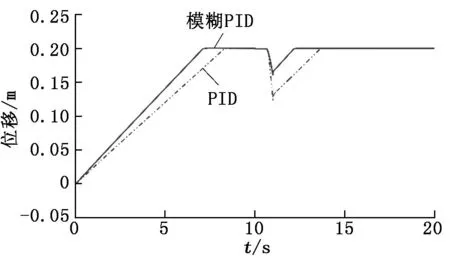

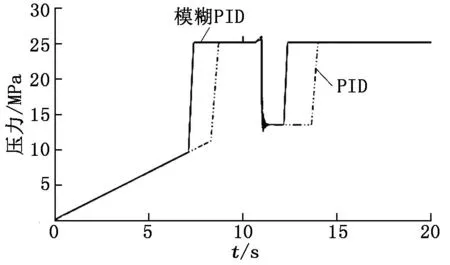

为模拟工程应用中负载突变干扰的影响,负载信号到10 s时加入一个幅值200 kN的突变力。仿真得到的液压缸活塞杆位移输出如图6所示,无杆腔压力输出如图7所示。

图6 液压缸活塞杆位移输出

图7 液压缸无杆腔压力输出

由图6可知:模糊PID的响应明显优于PID控制,普通PID控制在8.32 s达到目标位移,而模糊PID控制在7.11 s达到目标位移,调节时间减少约17%;在10 s处加入干扰负载后,模糊PID控制的鲁棒性明显优于PID控制。干扰信号发生后,PID控制位移曲线从0.2 m跌落至0.124 m,模糊PID控制位移曲线仅跌落至0.16 m,模糊PID控制位移曲线在12.19 s恢复至正常,PID控制在13.71 s恢复,模糊PID控制调整时间比PID控制约少12.5%。

由图7可知:模糊PID控制下压力输出更为及时稳定,普通PID控制到达压力峰值时间为8.72 s,模糊PID控制所用时间为7.38 s,模糊PID控制相较于普通PID控制快了约18.2%,且在出现干扰负载后,模糊PID控制下的压力输出曲线在12.378 s恢复至峰值,而普通PID控制在13.9 s恢复至峰值,相较之下模糊PID恢复时间比PID控制减少约11%。

4 结论

本文设计了双泵变频液压系统并进行了仿真分析,通过AMESim-Simulink联合仿真平台模拟工况,在出现阶跃干扰信号后,得到液压缸PID和模糊PID控制下的位移输出曲线和压力输出曲线模型。通过对比分析,结果表明模糊PID控制极大地提升了系统的性能,模糊PID相对于普通PID控制响应速度更快,鲁棒性更好,输出更为稳定和及时。