关于电液伺服阀零位特性的多参数影响分析*

2024-01-03龙勇云闫立东潘旭东王广林

龙勇云,闫立东,潘旭东,王广林

(1.珠海城市职业技术学院 机电工程学院,广东 珠海 519090;2.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150000)

0 引言

电液伺服阀是电液伺服控制系统的关键元件,具有控制精度高、响应速度快等一系列优点,被广泛应用于各种军事装备中。对于理想滑阀部分来说,由于制造工艺的影响,是没有实际搭接量、径向间隙和棱边圆角的。但由于加工工艺、热膨胀等一系列原因,使得实际滑阀存在实际搭接量、径向间隙和棱边圆角等,这些因素的存在会影响滑阀的零位特性。兰州理工大学的张硕文、冀宏等[1,2]通过仿真方法系统研究了射流盘内油液的冲击腐蚀和偏转板V型槽内的变形对整阀性能的影响。长春工业大学的董娜娜等[3]系统研究了偏转板内V型槽的偏转对两接收孔内压力和流量特性的影响,对射流盘式前置级的调试有一定参考价值。北京交通大学的康硕等[4]同样分析了前置级流场,首次提出了附壁射流思想,并以此为基础建立了流场模型,推导出了这种理论的表达式。华中科技大学的周元春等[5]应用Fluent软件仿真研究了大流量滑阀的压力-流量曲线,分析了曲线与阀芯位移的关系,讨论了油液通过阀口时的能量损失,得出了能量损失主要由两部分组成的结论。解放军理工大学的张胜等[6]利用动网格手段,建立了阀芯和阀套的运动模型,并对其进行了动网格的划分,在流-固耦合的基础上,对液动力等阀芯作用力的影响下阀芯的移动进行了分析。哈尔滨工业大学的周骞[7]利用仿真方法对前置级射流盘两接收孔的压力和流量进行了仿真研究,给出了在不同油源压力情况下接收孔的压力和流量,并分析了射流盘内的流场特性。本文应用Fluent软件对滑阀小开口区域进行了仿真研究,主要研究各影响参数的改变对电液伺服阀空载流量特性的影响。

1 建立电液伺服阀阀芯阀套三维模型及划分网格

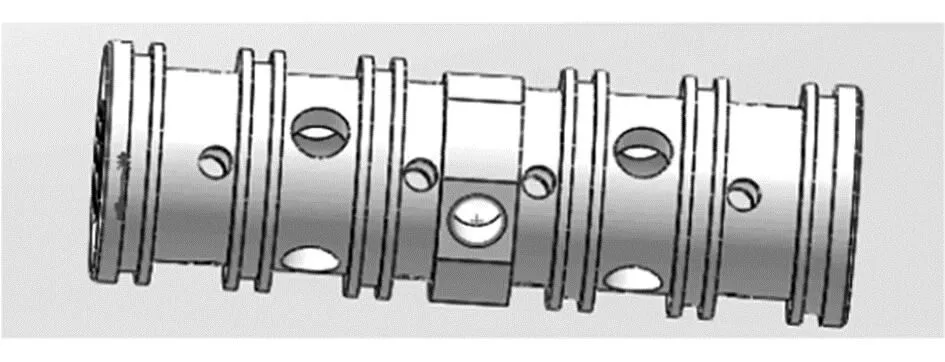

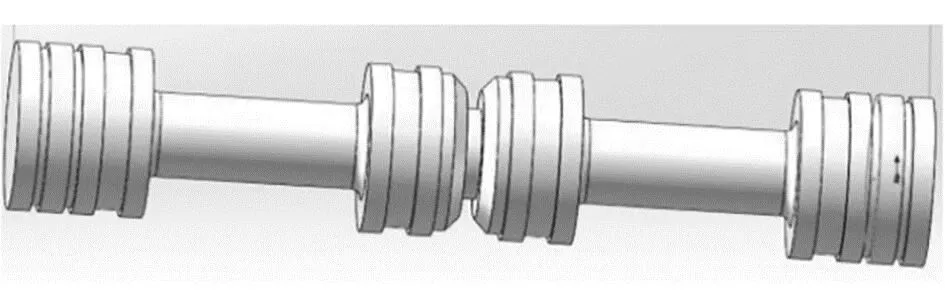

首先使用SolidWorks软件对电液伺服阀进行三维建模,电液伺服阀阀套三维模型如图1所示,阀芯直径为15 mm,阀杆直径为7.5 mm,阀芯全长为84 mm,阀芯三维模型如图2所示。采用Fluent软件自带的网格处理器来划分网格,考虑到滑阀整体尺寸较大而节流口处体积较小,整体与节流口处体积相差悬殊,按统一标准划分工作量太大,所以采用分块划分的方式。先对整体滑阀进行网格划分,然后再对体积较小的节流口处进行局部加密,加密处设置网格尺寸为1 μm,并进行网格检验,检验网格尺寸是否存在负值,以验证模型的正确性。

图1 电液伺服阀阀套三维模型

图2 电液伺服阀阀芯三维模型

2 电液伺服阀空载流量特性仿真分析

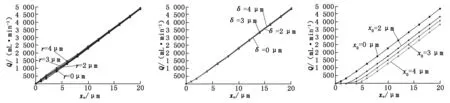

根据试验可以得知:阀芯位移在±20 μm内存在特性不一致的情况,因此仿真重点针对阀芯位移小于20 μm内的区域;考虑对电液伺服阀空载流量特性影响比较大的三个因素为阀芯圆角、阀芯阀套径向间隙和阀芯阀套实际搭接量,随后设置阀芯圆角、径向间隙和实际搭接量的值。进行电液伺服阀空载流量特性仿真时,如果只考虑阀芯圆角、径向间隙和实际搭接量单一因素影响时,每一个因素的尺寸分别取0 μm、2 μm、3 μm、4 μm来进行仿真分析;如果考虑阀芯圆角、径向间隙和实际搭接量两个及两个以上因素的共同作用时,就取0 μm、2 μm、4 μm的不同组合。阀芯位移xv分别取0 μm、1 μm、2 μm、4 μm、6 μm、8 μm、10 μm、12 μm、14 μm、16 μm、18 μm、20 μm时,参数的不同搭配和阀芯位移的不同会产生不同的组合,最后生成不同的曲线。电液伺服阀的工作介质使用的是10号航空液压油,仿真分析时边界条件入口压力设为7 MPa,出口压力设为0 MPa。

2.1 仅存在棱边圆角

此为分析单一因素阀芯棱边圆角,因此取阀芯阀套径向间隙和阀芯阀套搭接量为0 μm,分别取阀芯棱边圆角r为2 μm、3 μm、4 μm三种不同的情况进行分析,得到的流量曲线如图3所示。从图3中可知:阀芯位移在10 μm内,棱边圆角r对空载流量特性曲线影响较大;在5 μm内更加明显,存在圆角时流量要高于理想曲线,r越大,相差越明显。

图3 不同阀芯棱边圆角r的流量特性仿真结果

2.2 仅存在径向间隙

此为分析单一因素阀芯阀套径向间隙,因此取阀芯圆角和阀芯阀套搭接量为0 μm,只取径向间隙δ分别为2 μm、3 μm、4 μm三种不同的情况进行分析,得到的流量曲线如图4所示。从图4中可以看出:仅存在阀芯阀套径向间隙时,无论间隙的数值为多少,其空载流量特性曲线在阀芯位移为10 μm范围内与理想情况基本一致;10 μm以外的范围逐渐平行,最后流量差值为一固定值,这是由于径向间隙使得过流面积始终大于理想情况导致的。

2.3 仅存在实际搭接量

此为分析单一因素阀芯阀套实际搭接量,因此取阀芯圆角和阀芯阀套径向间隙为0 μm,取阀芯阀套搭接量x0分别为2 μm、3 μm、4 μm三种不同的情况进行分析,如图5所示。从图5中可以看出:当只存在阀芯阀套实际搭接量时,空载流量特性曲线实际上就是在理想空载流量特性曲线的基础上进行左右平移,一般情况下滑阀会留有正搭接量,所以曲线会向右平移,搭接量的数值为多少,曲线就平移多少。

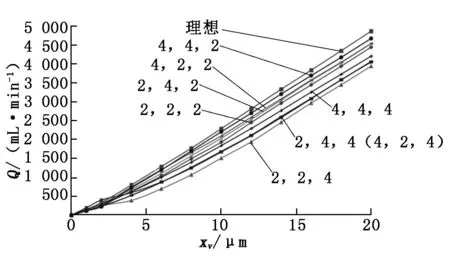

2.4 存在棱边圆角、径向间隙和实际搭接量

此为分析三种因素对流量特性的共同作用,因此分别取棱边圆角、阀芯阀套径向间隙、阀芯阀套实际搭接量为2 μm、4 μm,2的3次方等于8,即为8种不同的组合。因此,对8种不同的组合进行流量特性仿真分析,得到的流量曲线如图6所示。从图6中可以看出:在阀芯位移10 μm之后,曲线根据阀芯阀套实际搭接量的大小平行于理想曲线,阀芯圆角与阀芯阀套间隙之和越大,则流量越大;10 μm之前特征不明显,但仍然可以看出一些规律,即当阀芯圆角与阀芯阀套实际搭接量的值相同时,曲线线性度较好,若阀芯圆角大,流量会突然下降一些,反之会突然升高一些。阀芯阀套径向间隙仍然起到提高流量的作用,总体来看,流量受阀芯阀套实际搭接量影响较大,多数情况下都是小于理想情况。

图6 不同阀芯圆角、阀芯阀套间隙和搭接量组合的流量特性仿真结果

3 小结

本文首先建立了阀芯阀套模型并进行网格的划分及阀芯圆角处网格局部加密,完成了仿真分析时条件假设和边界条件的设定。随后分析了单一因素(仅存在阀芯棱边圆角r、仅存在阀芯阀套径向间隙δ、仅存在阀芯阀套实际搭接量x0)对流量特性的影响,也在存在棱边圆角r、径向间隙δ和搭接量x0多因素下对空载流量特性曲线进行了分析。根据仿真数据,获得了各影响参数对电液伺服阀流量特性曲线中特征量的影响大小,也为后续模型优化及压力特性曲线和内泄漏特性曲线仿真分析打下基础。