激光冲击TC4钛合金残余应力热松弛数值模拟研究*

2024-01-03吴小燕葛茂忠郭小军张永康马艳东

吴小燕,汤 洋,葛茂忠,郭小军,张永康,马艳东

(1.中国航发南方工业有限公司,湖南 株洲 412002;2.广东工业大学 广东省海洋能源装备先进制造技术重点实验室,广东 广州 510006;3.广东镭奔激光科技有限公司,广东 佛山 528200;4.江苏理工学院 材料工程学院,江苏 常州 213001;5.中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

表面处理工艺(如机械喷丸和激光冲击处理)能够在不改变零件材料和结构的前提下,通过在材料的近表层引入残余压应力来消除零件加工或使用过程中的不利因素,从而改善发动机关键零部件的疲劳性能。与机械喷丸相比,激光冲击处理能产生更深的残余压应力层故而备受关注[1]。激光冲击处理采用高能脉冲激光穿过透明约束介质照射到靶材表面的烧蚀涂层,受影响区域迅速升温并产生高压等离子体,等离子体膨胀由于受到约束层限制会产生冲击波并向材料内部传播,使靶材表面发生塑性变形进而产生残余压应力[2]。然而,研究表明:通过某种手段在零部件表面获得的残余压应力暴露在热载荷条件下会发生应力松弛现象[3],这会导致零部件表层获得的增益效果显著降低。

本文以TC4钛合金为研究对象,基于塑性变形机制以及蠕变变形理论建立了一种可用于预测激光冲击处理引起的残余应力分布以及高温下残余应力松弛的有限元模型,并通过试验验证了模型的有效性。最后探讨了高温下激光冲击TC4试样残余应力松弛机理。

1 试验材料与方法

1.1 试验材料

试验材料为环轧TC4钛合金毛坯,其化学成分(质量分数)为3.7%V、4.5%C、9.1%Br和Ti余量,力学性能如表1所示。利用线切割机床从环轧毛坯上切取30 mm×35 mm×10 mm的矩形块,采用400#~1 200#金相砂纸去除试样表面毛刺和划痕,随后使用金刚石抛光剂和抛光布对试样进行抛光处理,最后用无水乙醇溶液清洗试样表面,冷风吹干。

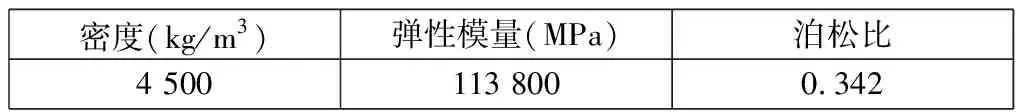

表1 室温下TC4钛合金力学性能

1.2 激光冲击处理试验

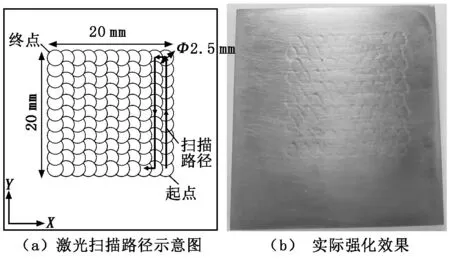

使用PROCUDO200激光喷丸系统对TC4钛合金试样表面进行单次强化处理,激光扫描路径如图1(a)所示。加工参数如下:激光能量为6 J,光斑直径为2.5 mm,脉冲宽度为20 ns。约束层和吸收层分别使用1 mm~2 mm厚的流动水帘和0.1 mm厚的黑胶带。实际强化效果如图1(b)所示。

图1 激光扫描路径和实际强化效果

1.3 热松弛试验

采用SX-G08133箱式炉进行热松弛试验。保温温度设定为550 ℃,加热速度为20 ℃/min。分别保温5 min、10 min、20 min、30 min和60 min后,取出试样随后空冷。

1.4 残余应力测量

采用XL-640型X射线应力仪测量激光冲击TC4钛合金后沿深度方向的残余应力以及热松弛后的表面残余应力。使用XF-1型电解抛光机及饱和NaCl电解液沿试样深度逐层抛光,每层电解抛光的深度为0.1 mm。应力测量方法选择侧倾固定Ψ法。X射线源为CuKα,X射线光束直径为2 mm,衍射晶面为213晶面。X光电管的电压为26 kV,电流为8 mA。

2 数值模拟

2.1 材料的本构模型

采用简化的无热效应的Johnson-Cook(J-C)模型定义激光冲击过程中材料的弹塑性行为,表达式如下:

(1)

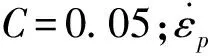

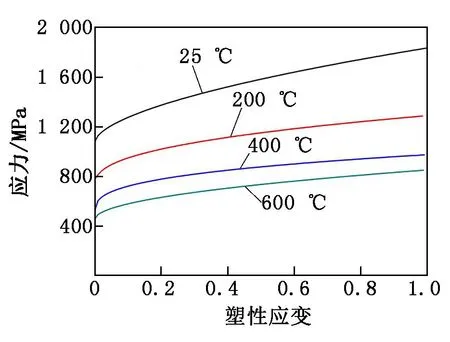

对于回弹分析以及随后的热松弛分析,通常发生在准静态或稳态条件下,因此,采用各向同性塑性形式的温度相关准静态真实应力应变数据(如图2所示)来进行接下来的分析。

图2 应变速率为1 s-1时TC4钛合金在不同温度下的应力-应变曲线

在热松弛分析中,考虑所有应力状态的双曲正弦Arrhenius-type本构方程适用于早期蠕变,因此,本文将双曲正弦Arrhenius-type本构方程用于热松弛阶段的数值模拟,其表达式为[4]:

(2)

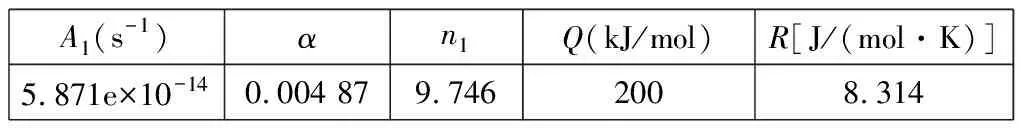

然而,现有文献中针对TC4钛合金短期蠕变模型仅有文献[5],所以本文基于上述文献中试验数据构建了一组新的双曲正弦Arrhenius模型系数,以描述550 ℃下的早期蠕变,相关系数如表2所示。

表2 双曲正弦Arrhenius模型系数

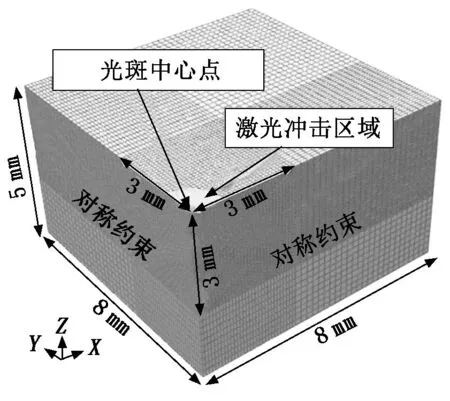

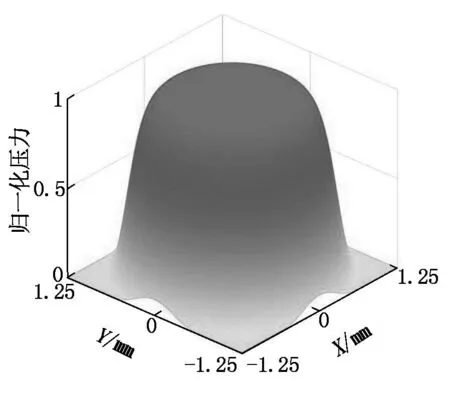

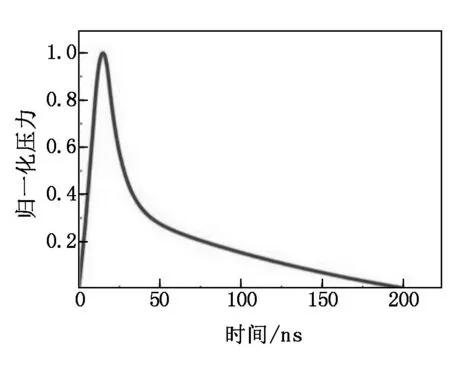

2.2 有限元模型

建立如图3所示的四分之一有限元模型。加载区域的网格尺寸细化为0.1 mm×0.1 mm×0.5 mm,其它区域的网格尺寸为0.2 mm×0.2 mm×0.2 mm,每个单元被赋予实体单元类型(即C3D8R),这是具有简化积分和沙漏控制的8节点线性元素。热松弛模拟则采用一个耦合温度-位移的8节点实体单元类型(即C3D8RT),具有完整或缩减积分和沙漏控制。本试验所用激光束其内部能量在空间上呈近似三维平顶空间分布(如图4所示),冲击波压力随时间的变化曲线如图5所示。在热松弛有限元分析中,首先进行稳态热机械分析,这一过程有限元分析中时间不起作用[4],因此我们设置这一过程时间步长为20 ns。在随后的粘塑性分析中,则与步进时间密切相关,因此将其设置成与保温时间一致。

图3 激光冲击和热松弛模拟的三维有限元模型

图4 激光束内部能量归一化压力空间分布

图5 冲击波归一化压力随时间变化曲线

3 试验结果与分析

3.1 激光冲击过程有限元模型验证

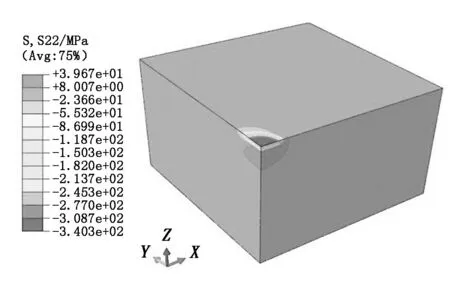

激光冲击后三维残余应力分布云图如图6所示。从图6中的预测结果可以看出:在模型上表面受冲击区域形成-340.3 MPa的残余压应力,而在冲击区域的下方出现残余拉应力,这是由于各种应力波在材料中相互作用进而引起的反向屈服效应。

图6 激光冲击后三维残余应力云图

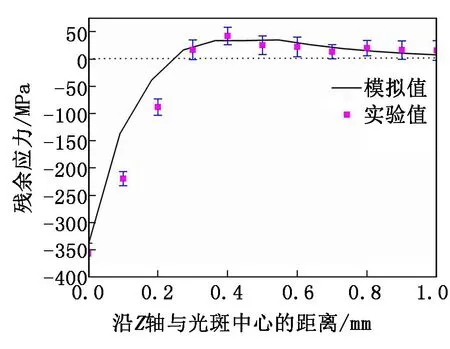

沿Z轴提取深度方向的残余应力,并与实际测量值进行比较,结果如图7所示。最大表面残余压应力出现在激光光斑中心位置,模拟结果约为-340.3 MPa,而实际测量结果约为-356.5 MPa。造成该差异的原因可能是预处理导致应力的叠加。受冲击区域形成约200 μm深度的残余应力层,超过该层,出现残余拉应力。

图7 激光冲击后模拟和试验获得的沿深度方向残余应力分布

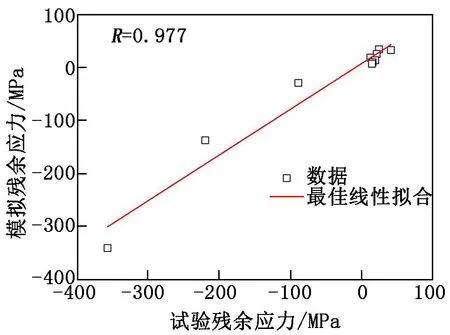

采用相关系数(R)和平均相对误差(Δ)验证模拟结果的准确性。激光冲击后模拟和试验残余应力的相关性如图8所示,从图8可以看出,试验数据和模拟数据之间的相关系数R=0.977,表明模拟结果和实际测量结果呈正线性相关。Δ是衡量模型可预测性的无偏统计,可表示为:

图8 激光冲击后模拟和试验残余应力的相关性

(3)

其中:σexp和σsim分别为试验残余应力数据和模拟残余应力数据;N为数据的数量。Δ值越小则表明模型性能越好,根据试验和模拟获得残余应力结果计算得到Δ=35%。

基于上述分析,激光冲击模拟结果与试验获得结果吻合良好。出现微小差异可能是由于试验测量误差、网格尺寸效应以及材料本构模型的参数所致。

3.2 高温下的残余应力松弛行为

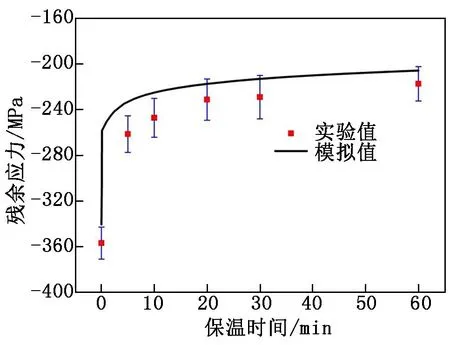

为了进一步分析高温下TC4钛合金表面残余应力松弛机制,提取光斑中心A点(如图3所示)的模拟结果来表示激光冲击后TC4合金表面残余应力释放过程,如图9所示。从图9中可以看出,在保温初期,残余应力迅速降低;在550 ℃下保温5 min后,表面残余应力从原来的-340.3 MPa降到了-232.5 MPa,松弛了-107.8 MPa,松弛率达到31.7%;随后,表面残余应力的释放速率进入过渡阶段,并最终趋于稳定。保温60 min后,表面残余应力为-205.8 MPa。与试验结果相比,二者的变化趋势吻合良好。

图9 550 ℃下表面残余应力随不同保温时间的变化

热松弛试验数据和模拟数据之间的相关系数R=0.98,平均相对误差Δ=7.1%。因此,基于双曲正弦Arrhenius-type本构方程的有限元模型对于预测TC4钛合金经激光冲击后残余应力热松弛是有效的。二者之间的微小差异可能是双曲正弦Arrhenius-type本构方程的模型系数估算、模型的网格尺寸效应和测量误差所致。残余应力热松弛可能与等温退火期间塑性变形层的热回复过程与动态再结晶有关[6]。

4 结论

本文基于塑性变形机制以及蠕变变形理论,建立了一种用于预测激光冲击后TC4钛合金表面残余应力在特定温度下的热松弛行为的有限元模型,并对模拟结果和试验测量结果进行对比分析,得出如下结论:

(1) 本研究中开发的基于双曲正弦 Arrhenius-type本构方程的模型能准确有效地预测激光冲击TC4残余应力热松弛行为。

(2) 550 ℃下,激光冲击TC4钛合金表面残余应力初期随保温时间延长而迅速降低;随后,表面残余应力的释放进入过渡阶段,最终趋于稳定。

(3) 残余应力热松弛与等温退火期间塑性变形层的热回复过程与动态再结晶有关。