基于组合振动的弱磁铁矿石颗粒分选*

2024-01-03张浩强覃东强卢森幸

张浩强,覃东强,蔡 柳,卢森幸

(1.河池学院,广西 宜州 546300;2.玉林市成鑫机械有限责任公司,广西 玉林 537000)

0 引言

钢铁工业的发展是一个国家发展的命脉和基石,也是国家工业和经济的支柱。目前我国的钢铁消费量占全球钢铁消费量的一半左右,有着世界最大钢铁需求量的同时也有着非常丰富的铁矿石矿产资源,但富铁矿占比仅3%左右,铁矿石的平均品位仅为33%,低于世界铁矿石平均品位11个百分点。弱磁铁矿石颗粒的分选方法包括重选法直接分选、磁选法直接分选、浮选法直接分选、高分子絮凝分选、磁聚团与磁种聚团分选、疏水聚团分选和复合聚团分选等多种分选方法。为提高弱磁铁矿石的回收率,提出了利用摆振原理在铁矿石颗粒分选阶段实现铁矿石与废石的高效率分选,对提高我国的铁矿资源利用率、节约能源、保护环境具有重要意义[1-4]。

1 振动分选原理

在振动分选运动中,容器的动能激励容器中的颗粒,使颗粒与容器壁、颗粒与颗粒之间发生相对运动。颗粒与颗粒、颗粒与容器壁不断地进行碰撞与摩擦,颗粒间相互碰撞产生间隙。由于不同类型颗粒的属性存在差异,因此颗粒的动能、颗粒碰撞产生的间隙大小不同,不同属性的颗粒在不断的碰撞与摩擦中完成分层,实现不同属性颗粒的分层分选[5]。

颗粒在振动分选运动中受到多个力的共同作用,包括颗粒自身的重力和惯性力,颗粒与颗粒及颗粒与容器之间的摩擦力和接触力等,其中颗粒间的接触力包括法向接触力和切向接触力,本文采用Hertz-Mindin无滑移接触理论分析两颗粒之间的碰撞[6-8]。

1.1 碰撞颗粒接触力分析

1.1.1 颗粒的法向接触力

两颗具有一定刚度的理想球形颗粒发生碰撞时,碰撞接触面发生弹性变形,接触面非常小并且颗粒碰撞接触后立即脱开不发生黏连。碰撞产生的应力垂直于接触变形面,将两球形颗粒的直径分别定义为R1、R2,其球心位置矢量分别定义为r1、r2,则碰撞接触颗粒的法向接触力Fn(N)计算公式为:

(1)

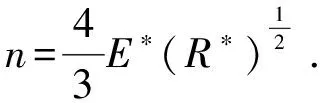

其中:E*为两理想球形颗粒的有效弹性模量,MPa;R*为两理想球形颗粒的有效半径,mm;α为两理想球形颗粒的接触面半径,mm。

两理想球形颗粒的有效半径、有效弹性模量、接触面半径及法向重叠量由下式计算:

(2)

(3)

(4)

(5)

其中:E1、E2分别为两理想球形颗粒的弹性模量;υ1、υ2分别为两理想球形颗粒的泊松比;δ为两理想球形颗粒的法向重叠量,mm。

1.1.2 颗粒的切向接触力

两理想球形颗粒发生切向接触时,接触面随时间沿着圆周切线方向滑移。两颗粒接触的切向位移和切向力分别为δt、Ft,当两颗粒产生了Δδt大小的切向位移增量,则会产生ΔFt的切向力增量:

ΔFt=8αG*θkΔδt+(-1)kμ(1-θk)ΔFn.

(6)

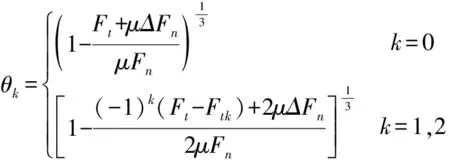

(7)

其中:G*为等效剪切模量;μ为两理想球形颗粒的静摩擦因数;ΔFn为两理想球形颗粒的法向力增量;k值可为0、1、2,分别表示切向力加载、卸载、再装载;Ftk为两理想球形颗粒接触加载、卸载、再装载切向力增量。

1.2 碰撞颗粒接触运动分析

设两颗粒的相对速度为vr,根据牛顿运动定律得到颗粒的运动方程:

(8)

(9)

(10)

其中:m*为颗粒的有效质量;m1、m2分别为颗粒1、颗粒2的质量。

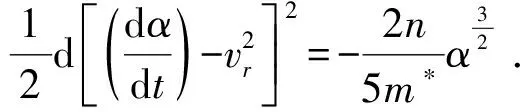

进而有运动方程:

(11)

(12)

(13)

(14)

对应最大法向接触力为:

(15)

对式(13)积分得:

(16)

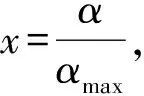

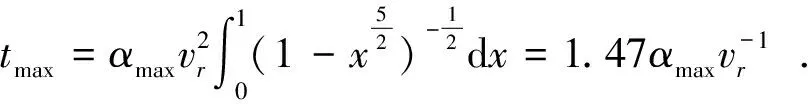

计算颗粒碰撞接触时接触力随时间的变化规律,记碰撞到接触面半径最大时所用时间为tmax,有:

(17)

2 铁矿石振动分选数值模拟研究

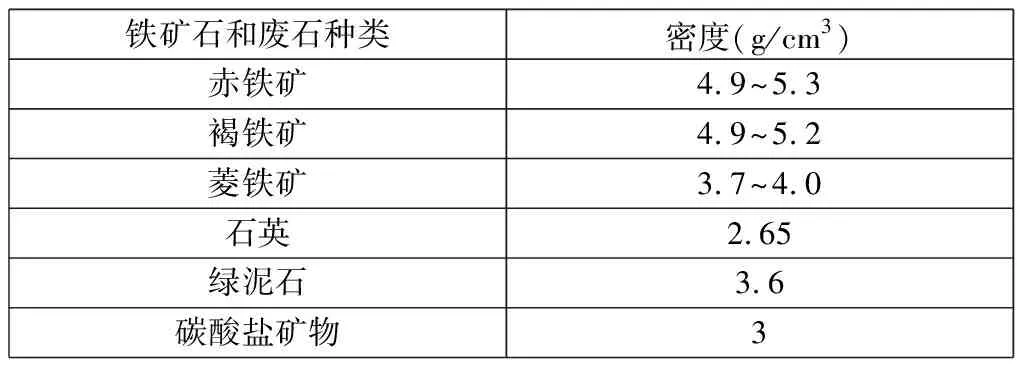

为研究铁矿石颗粒的振动分层行为,实现利用振动高效分选弱磁性铁矿石颗粒,利用EDEM软件对铁矿石颗粒和废石颗粒振动分层行为进行数值模拟。国内弱磁铁矿中主要包含赤铁矿、褐铁矿和菱铁矿等,废石非金属矿物主要为石英、绿泥石和碳酸盐矿物,赤铁矿、褐铁矿、菱铁矿、石英、绿泥石和碳酸盐矿物的密度见表1[9,10]。

表1 矿石物性参数

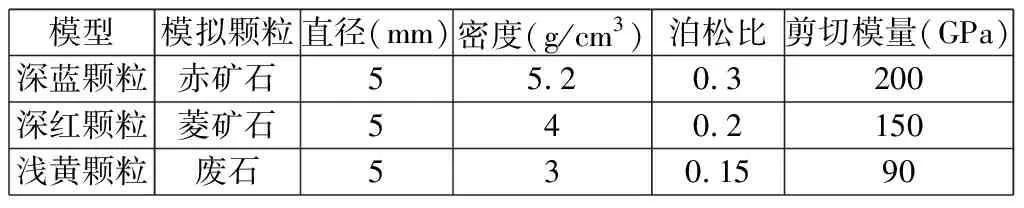

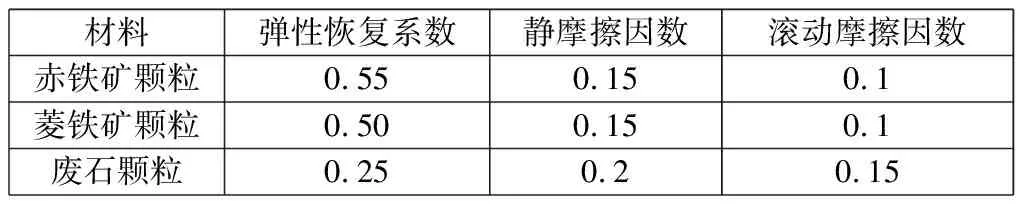

本文研究振动方式对铁矿石颗粒与废物颗粒的分层效果,由表1可知褐铁矿石与赤铁矿石密度接近,石英、绿泥石和碳酸盐矿物密度接近,故此次研究建立三种球形颗粒分别模拟赤铁(褐铁)矿石颗粒、菱铁矿石颗粒和废石(石英、绿泥石和碳酸盐矿物)颗粒。其中,颗粒1为赤矿石颗粒(设定深蓝色),颗粒2为菱矿石颗粒(设定深红色),颗粒3为废石颗粒(设定浅黄色),颗粒的具体模型尺寸及物性参数见表2,材料接触参数见表3。料槽的组合振动运动方式为水平方向(左右)往复直线运动和沿轴向(竖直)往复直线运动的复合运动。组合振动的容器为方形料槽,其几何尺寸为长150 mm、宽80 mm、高50,壁厚2 mm。

表2 颗粒尺寸及物性参数

表3 材料接触参数

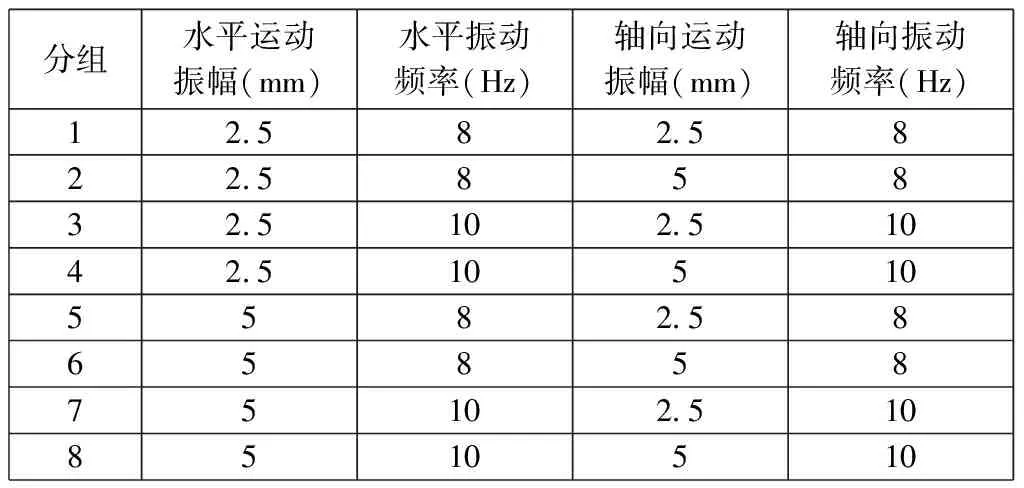

料槽的组合振动中,水平方向往复运动的振幅以颗粒半径倍数取值,轴向往复运动的振幅同样以颗粒半径的倍数取值,水平方向及轴向的振动频率取值不宜过大,以使矿石颗粒及废石颗粒始终保持在容器中。在明确材料接触参数后,定义8组水平往复运动和轴向往复直线运动参数,如表4所示。

表4 组合运动参数

3 仿真结果及分析

3.1 仿真结果

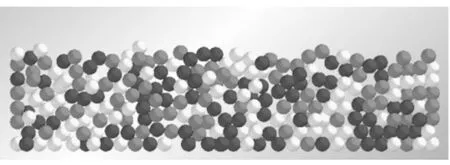

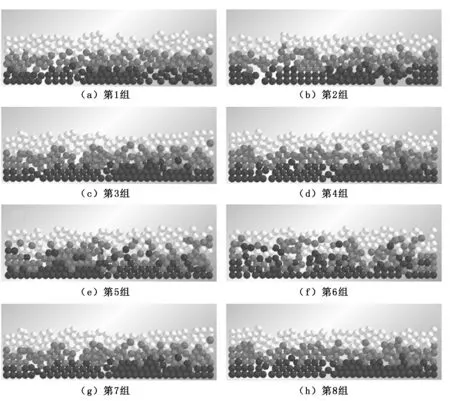

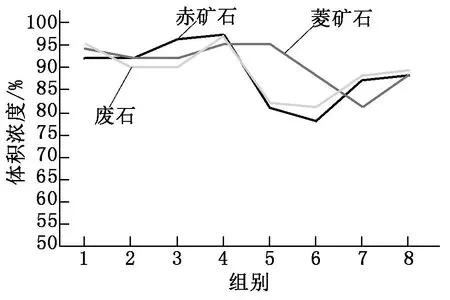

仿真初始赤铁矿石颗粒(深蓝色)、菱铁矿石颗粒(深红色)及废石颗粒(浅黄色)的分布状态如图1所示,8组运动参数的仿真结果如图2所示,并得到8组不同复合运动参数的颗粒分层效果——体积浓度变化曲线,如图3所示。

图1 颗粒的初始分布状态

图2 8组不同运动参数颗粒的分层效果

图3 8组不同运动参数颗粒的体积浓度变化曲线

3.2 组合振动分层结果分析

分析仿真结果,组合振动对三种不同颗粒的分层效果不同。模拟赤铁矿石的深蓝色颗粒在8组振动中第3、4组分离度较高;模拟菱铁矿石的深红色颗粒在8组振动中第4、5组分离度较高;模拟杂石绿泥石的浅黄色颗粒在8组振动中第1、4组分离度较高;同时综合三种模拟矿石颗粒的分离情况,前4组的分层状态好于后4组。密度不同的矿石颗粒在颗粒组合中分层位置不同,密度较小的颗粒分层位于颗粒组合的上层。

由第3、4组和第7、8组的运动参数可知这4组的振动频率高于第1、2、5、6组;由图2可以看出,前4组的分层效果较后4组好,在参数中前4组的横向振动幅度小于后4组。由图3可知,本次仿真模拟中设定运动参数横向振动幅度2.5 mm、横向振动频率10 Hz、轴向振动幅度5 mm及轴向振动频率10 Hz的第4组振动分层效果较好。本次仿真设计运动组数较少,具有一定的理论参考意义,在铁矿石的实际分选中选择合适的参数可以得到较好的分选效果。

4 结论

应用EDEM软件模拟组合振动下金属矿石颗粒的分层行为,通过理论力学分析及多组参数组合的振动分层仿真对比,可以得出以下结论:

(1) 较小密度的矿石颗粒分层在颗粒组合的上层。

(2) 参数设置为横向振动幅度2.5 mm、横向振动频率10 Hz、轴向振动幅度5 mm及轴向振动频率10 Hz的组别分选效果较好。

(3) 通过本次仿真得出,振动频率对振动分选效果的影响大于振动幅度。