双燃料燃气轮机燃料管路回火原因分析及改进

2024-01-03申春艳王尹卓然

申春艳,王尹卓然,赵 勇

(1.中国航发燃气轮机有限公司,辽宁 沈阳 110000;2.东北大学,辽宁 沈阳 110000)

1 引 言

随着燃气轮机适应性需求的提高,目前海上平台使用的燃气轮机多配备双燃料系统(即气体燃料和液体燃料),且两种燃料能够互相切换和混烧。国外此项技术已发展得相对成熟,例如Siemens、GE、Solar等公司生产的双燃料燃气轮机,其性能先进,且能够在60s内实现天然气至柴油的在线切换[1]。

为实现重要能源装备的国产化替代,需要在现有国产燃气轮机燃烧室及燃料系统的基础上,结合国外多型双燃料燃气轮机的设计理念,对燃烧室结构、燃料系统布置及控制系统进行改进设计。国内目前暂无真正意义上实现工程化应用的国产化双燃料燃气轮机,其原因主要在于双燃料燃烧技术还处于瓶颈阶段。而且,目前海上平台用燃气轮机几乎全部采用双燃料燃烧技术[2]。

为解决这一难题,通过调研大量国外先进的双燃料燃气轮机相关文献资料,并通过分析、消化、改进等方式创新设计适合自身的双燃料燃烧技术,并对其技术难点进行分析,为国产双燃料燃气轮机设计提供参考依据。双燃料燃气轮机是在单燃料基础上改进研制的,存在单一燃料独立工作和两种燃料混合工作状态。研制过程中的关键技术包括双燃料喷嘴设计、燃料切换控制策略、混烧技术、低排放技术、清吹技术等。双燃料喷嘴设计的难点在于保证燃烧室壁温及出口温度场均匀;燃料切换控制的难点在于降低波动幅值及缩短调节时间;混烧技术的难点在于对混烧区域的控制;低排放技术的难点在于将气、液两种燃料低排放技术结合;清吹技术的难点在于选择合适的清吹气源及清吹气流量,从而实现冷却喷嘴和避免高温燃气倒灌的目的[3-5]。

由于国内相关工程经验较少,燃气轮机采用设计的清吹系统进行功能验证时出现了回火现象,严重影响燃气轮机的稳定性及安全性。针对此现象,本文通过分析故障原因,提出了改进方案及并进行了工程验证,证明了其合理性和可行性,为同类型燃气轮机设计积累了一些经验,为后期双燃料燃气轮机燃烧室设计提供了设计支撑。

2 故障现象

2.1 研制过程回火故障现象

初始设计的双燃料燃气轮机清吹系统结构如图1所示,采用大流量的空压机对燃气及燃油总管进行清吹,通过调节阀控制清吹气流量,并在每条管路上设置单向阀、速断阀、压力表及流量计,以实现清吹通道切换及监测保护的功能。

图1 双燃料燃气轮机燃料及清吹系统示意图

试验过程中,燃气轮机采用柴油点火启动,全速空载状态开始利用空压机对燃气管路持续清吹。燃气轮机在大工况运行时发生了回火现象,部分燃气总管及分管烧红,如图2所示。

图2 某型燃气轮机燃气管路

2.2 相似故障及解决措施

针对双燃料燃气轮机回火问题,相关人员进行了广泛研究,并对清吹系统及燃烧室结构提出了改进方案。邓红涛针对SOLAR CENTAUR H50型燃气轮机长时间运行后燃油管路烧红的现象(如图3所示)进行了分析,得出燃油分管压力不均是造成燃油管路烧红的原因之一,并提出加装前置压缩机扩散器压力空气吹扫系统的改进方案[1]。张善军等针对燃烧室高温燃气回流至燃料喷嘴造成分管烧蚀及喷嘴结焦的问题,设计了一种带自身引气清吹系统的双燃料燃烧室喷嘴[2]。

图3 燃油管路烧红

3 回火原因分析及验证

3.1 仿真分析

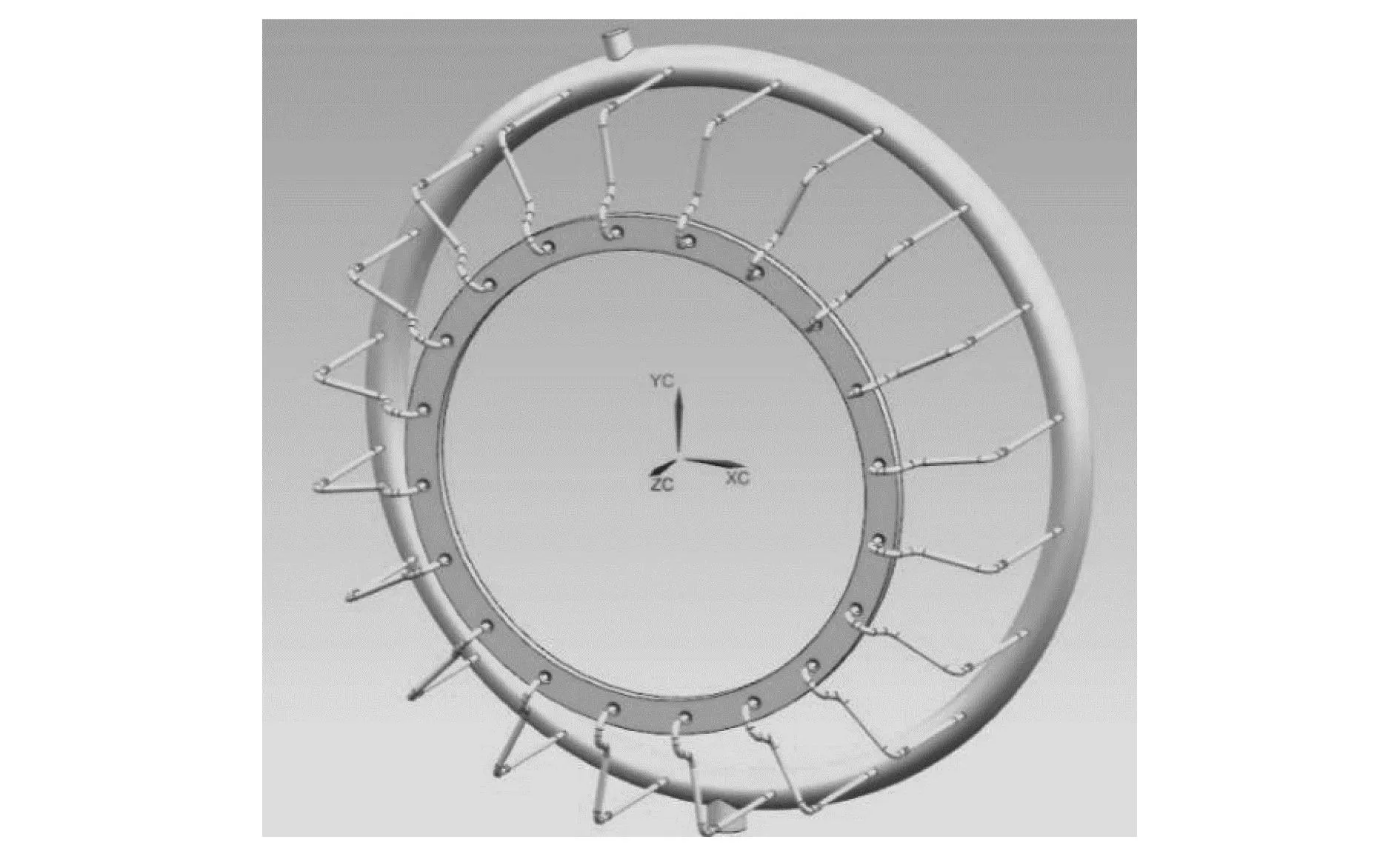

回火故障发生后,对燃气轮机进行硬件检查,发现周向各燃气喷嘴存在不同程度的积碳。基于此现象,以回火故障前的燃烧室压力及空压机出口压力作为边界条件,利用ANSYS Fluent仿真计算软件,建立如图4所示的模型,进行速度场计算,结果如图5所示。

图4 仿真模型

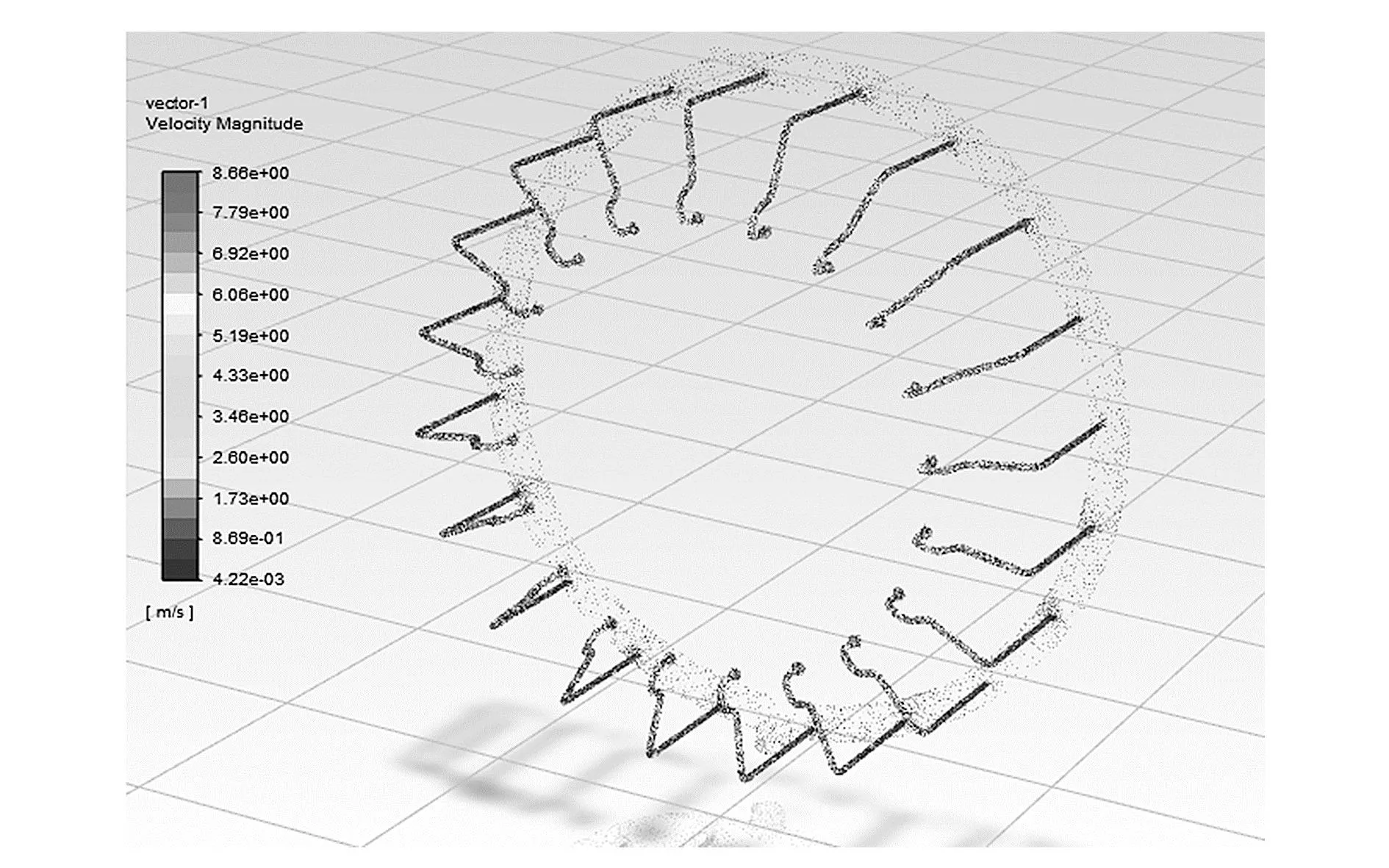

图5 计算结果

通过仿真分析可以得出,采用压缩空气对燃气管路进行清吹时,由于空压机的流量偏小,清吹空气无法从所有喷嘴全部高速排出,导致燃烧室内高温燃气从部分喷嘴、分管倒灌至燃气总管,造成回火故障。仿真分析结果与试验现象一致,表明清吹气量不足是诱发双燃料燃气轮机回火故障的关键因素。

3.2 分析结论验证

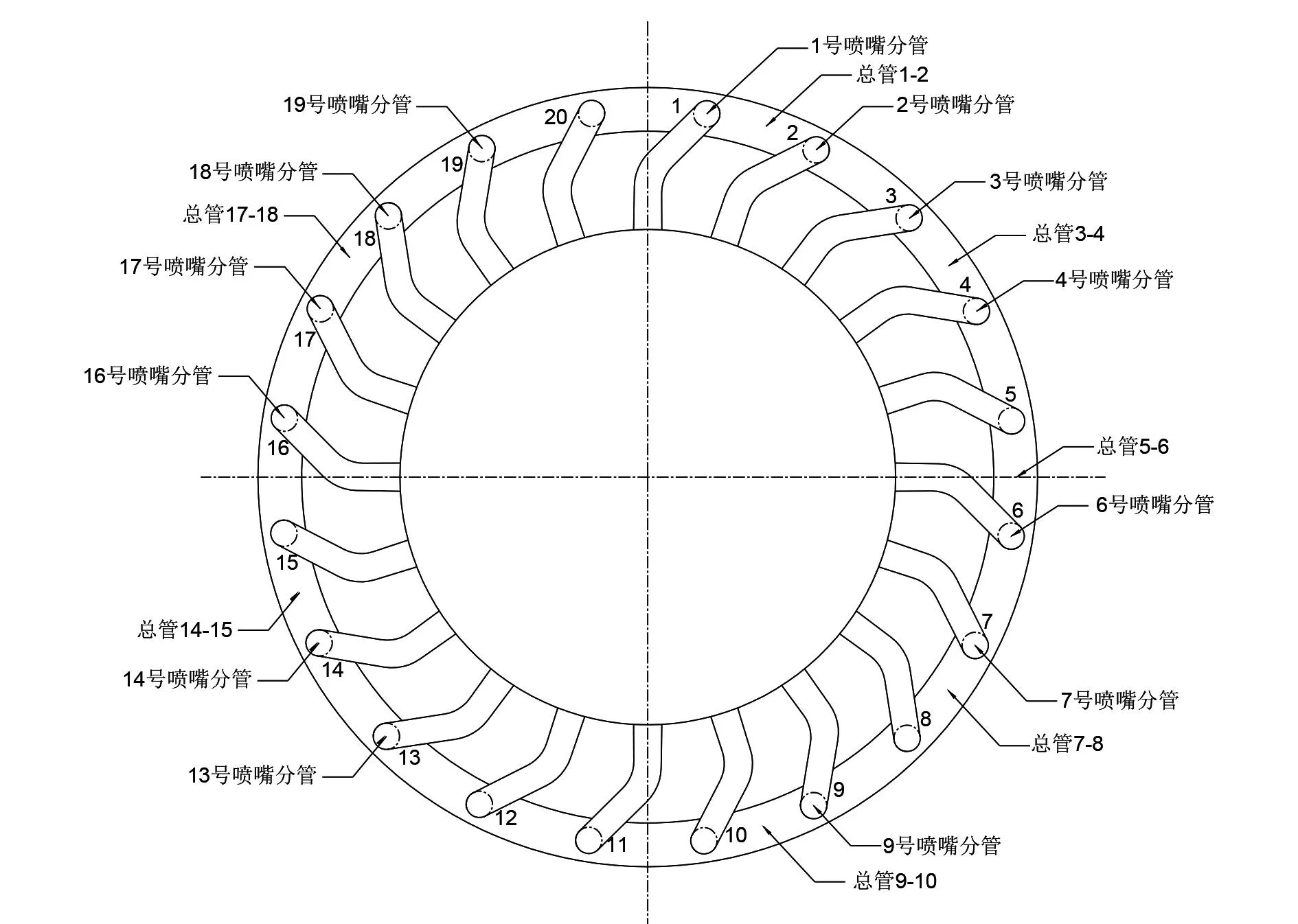

为验证仿真分析结论,再次试验时采用二倍于原流量的空压机进行清吹,并对燃气分管及总管壁面温度进行监测,测点位置见图6,结果如图7所示。采用更大流量的空压机进行清吹后,未出现燃料总管及分管烧红的现象。通过壁面温度监测结果可知,部分燃气分管壁温会高于平均温度,表明空压机的清吹流量仍然偏小,清吹空气无法从全部20个燃气喷嘴高速排出,部分喷嘴内存在高温燃气倒灌的现象。由于喷嘴至速断阀之间为“死腔”通道,理想情况下,倒灌的高温燃气会滞止于固定位置,但实际情况受火焰筒内气流脉动的影响,滞止位置会发生波动,此结论与仿真分析结果一致。

图6 燃气管路壁温测点周向分布示意图(顺气流方向)

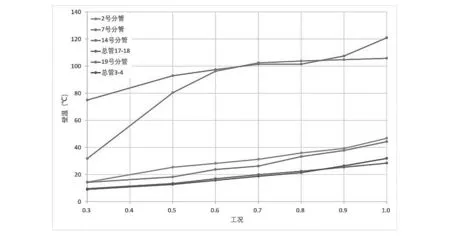

图7 燃气管路壁面温度

3.3 空压机能力需求

以燃烧室压力为边界条件,按不出现燃气倒灌的情况对空压机能力需求进行仿真计算,可以得出,为保证清吹效果,需保证一定的清吹速度,而清吹容积(燃料总管及分管)相对较大,则在整个清吹过程中需装置大流量的压缩机。从经济性及场地空间考虑,采用空压机清吹方案存在一定的局限性,需研制新的清吹方法。

4 清吹系统改进及应用情况

由于燃烧室扩压过程存在流阻损失、空气由小孔流入存在摩擦损失、冷热气流掺混及燃烧存在热阻损失,燃气轮机在各工况下的燃烧室内压力均低于压气机出口压力。燃烧室造成的压力损失由总压恢复系数表示,一般情况下,管式燃烧室的总压恢复系数为0.95~0.99,环形和环管式燃烧室的总压恢复系数为0.92~0.975[3]。燃烧室总压恢复系数公式如下:

(1)

在现有空压机能力无法满足清吹需求的情况下,基于上述原理及空压机清吹的运行经验,对清吹系统进行改进设计(如图8所示),即采用压气机出口的高压空气对燃气管路进行清吹,利用压气机出口与燃烧室的压力差,将喷嘴出口处清吹气体始终保持正向流动;采用天然气对燃油管路进行清吹,清吹流量及压力可通过燃调阀调节。为保证燃气轮机运行安全,在压气机引气清吹管路上设置2个高温速断阀,并安装压力表进行泄漏报警监测。

图8 双燃料燃气轮机燃料及清吹系统改进设计示意图

为验证上述方案的清吹效果,试验过程中在压气机引气及燃气管路壁面设置温度监测,测点位置见图9,燃气轮机由0.3工况至最大状态的压气机引气及燃气管路壁温测试结果如图10所示。根据试验结果可知,采取压气机引气清吹燃气管路后,压气机引气管、燃气总管、燃气分管壁面温度呈逐级下降趋势,壁面最高温度未高于设计点压气机出口温度,表明燃烧室内高温燃气未出现倒灌现象,改进措施验证有效。

图9 压气机引气及燃气管路壁温监测周向分布示意图(顺气流方向)

图10 压气机引气及燃气管路壁面温度

5 结束语

吹扫冷却技术主要用于冷却未工作的燃料通道,延长喷嘴使用寿命。本文通过两种吹扫方式的对比及对双燃料燃气轮机回火故障的仿真分析和试验验证,得出清吹气量不足是导致回火故障的原因。所提出的采用压气机引气及天然气清吹的改进方案,可以有效避免燃烧室内高温燃气倒灌,实现对非工作燃料管路清吹保护的目的,且无需额外配备清吹设备。由此可以得出,双燃料燃气轮机的燃料及燃料吹扫系统本身并不复杂,但由于对该系统的特性及各项参数了解不够,造成了燃气轮机燃烧调整完全依赖于外方的局面,本文对燃气轮机燃烧调整提供了重要的参考。