关于钢轨移动式气压焊焊接塌角问题的探讨

2024-01-03王庆瑜舒会权孙昭藩

赵 阳,王庆瑜,舒会权,张 军,孙昭藩,王 利,孙 翱

(济南铁路局济南工务机械段,山东 济南 250002)

1 引 言

随着中国铁路的飞速发展,无缝线路应运而生。相对于普通铁路,无缝线路大大减少了钢轨接缝,使得列车在运行过程中振动减少、运行平稳,并且运行速度得到提升,而铺设无缝线路最重要且显著的特点就是焊接接头。在博小线再用轨现场焊接施工及前期型检准备焊接中,均出现了不同程度的焊接接头塌角问题,因此需要提高焊接接头的内在质量与外观质量,解决该问题并防止该问题今后继续发生,这成为当前任务的重中之重。

2 产生塌角因素分析

2.1 塌角产生的原因

焊缝的轨底脚附近区域部分金属发生下垂,甚至焊瘤顶面低于轨底脚的顶面,这种现象称为轨脚塌陷。通常,轨脚塌陷产生的原因有设备、人工、环境等多重因素,但主要原因包括轨底脚高低偏差过大、焊接加热的时间过长、加热器摆火范围导致加热面过宽、加热温度过高及过低等。

例如,左右加热器火孔偏斜未在一条直线或加热器火孔与焊缝出现偏差,加热器的摆动幅度过大,这个时候加热面过宽,造成轨底脚温度过高,受重力顶锻发生塌角;加热器的轨底脚温度低,需要延长加热时间来达到相应焊接温度,此时轨底脚加热时间过长,传热面过大,受重力顶锻发生塌角。

2.2 因素分析

以滨州博小线换轨施工焊接鞍钢60kg/m的U75V钢轨(再用轨)及前期型式检验为例,该轨出现不同程度的焊接接头塌角问题,结合焊机设备状态与现场施工环境情况对塌角产生的原因进行分析。

(1)再用轨锈蚀严重,轨种变化多。

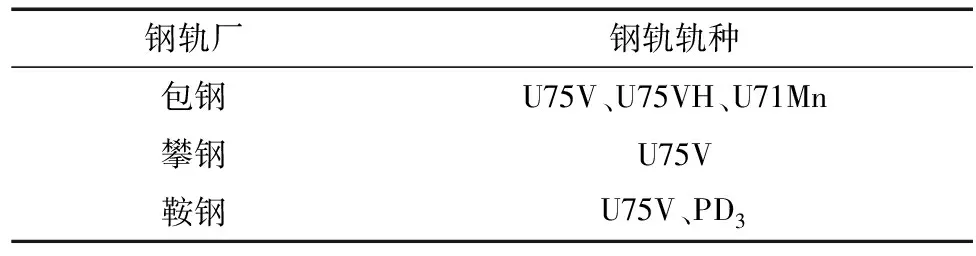

博小线再用轨焊接施工所用钢轨在外放置时间较长,其表面出现较厚铁锈,且锯切后发现钢轨轨种、生产厂家、轨型磨耗、年份等都有明显不同,如表1所示。同种型号不同年份的钢轨、不同成分的钢轨之间(混焊)加热效率不同,焊接时会出现一种型号钢轨温度达到焊接要求,而另一种型号钢轨温度偏低的情况,焊接时延时会造成前者加热温度过高,顶锻受重力发生塌角。

表1 博小线再用轨焊接施工钢轨轨种

由于现场钢轨轨种较多,后期进行总结时将不同钢轨厂、不同型号的钢轨进行气压焊端面加热试验,将钢轨夹持在焊机上,使用标准氧气乙炔火焰对钢轨端面进行加热,计算其达到顶锻温度的时间,其试验数据如表2所示。

表2 钢轨接头顶锻温度时长试验

因此,不同型号钢轨在焊接过程中,由于两钢轨焊接顶锻温度、加热时间不同,这会导致在顶锻过程中,加热时间短的一侧钢轨温度高,顶锻时受重力出现下凹,造成塌角。

(2)焊接气体质量不良。

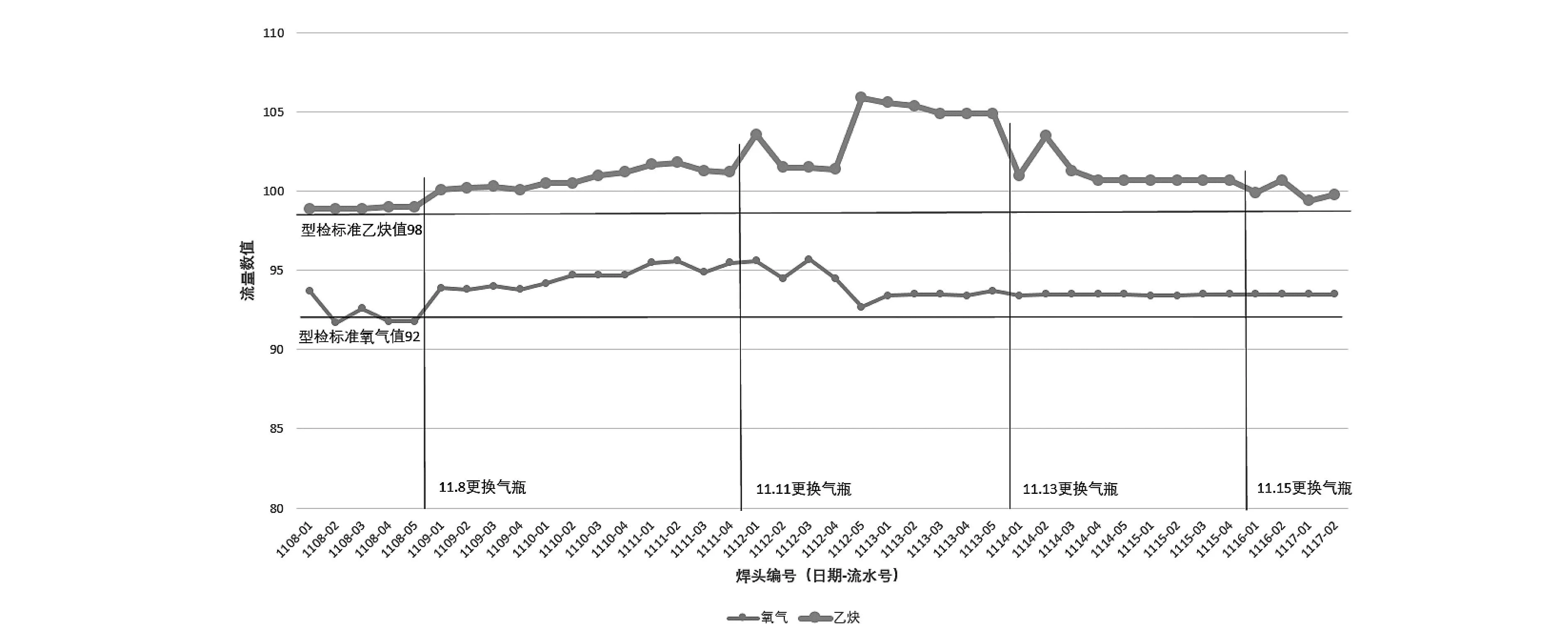

现场施工的氧气乙炔气体质量差别较大,每批气体的燃烧热能不一,加热器火焰长度会出现明显变化。因此,只能通过调节氧气乙炔气体流量来保证焊接火焰的正常。此时,往往需要人工去观察钢轨的加热情况。钢轨轨底脚温度过高或温度过低,都会产生塌角现象。图1所示为4次更换气瓶调节氧气乙炔流量数值变化曲线图。

图1 更换气瓶日期与调整氧气乙炔变化曲线图

图1中,上方折线为焊接过程中乙炔气体流量数值,下方折线为焊接过程中氧气气体流量数值,4条竖线为4次更换气体时间节点,黑色横线为标准氧气乙炔气体流量。可以看出,更换过氧气乙炔后,现场需要根据实际火焰状态与加热情况进行氧气乙炔气体流量的调整,这对作业人员观察火焰及加热状态的要求更加严格。

(3)加热器对两轨底脚加热不均。

焊接前期准备时,为了降低回火情况的发生,作业人员需清理加热器积碳并调气试火。在清理加热器时,需将加热器从安装板上卸下,再次进行安装时,由于观察的原因,或者加热器安装螺母未紧固,可能会造成安装后的加热器火孔未在一条直线上或者加热器火孔在一条直线上但整体轮廓与端面发生垂直方向的偏斜。此时进行加热焊接钢轨,就会导致钢轨左右加热不均,尤其是薄弱部位的轨底脚,从而造成钢轨轨底脚一侧温度高、一侧温度低(如图2所示),顶锻时温度高的一侧轨底脚加热面过大,顶锻时受重力产生塌角。

图2 钢轨接头焊接加热过程焊缝两侧温度不同

(4)作业人员操作不熟练,作业标准化落实差。

近年来,随着年轻职工的不断加入,焊轨队伍不稳定,甚至是临时组建。钢轨焊接工需要常年焊接经验的积累,职工普遍只会普通操作,没有经过专业系统的学习,对气压焊的部件结构、关键技术没有掌握,遇到突发情况或质量问题不能很好地解决。加之有的焊接作业人员不注重细节,例如端面打磨平直度不够、端面清洗不彻底等;还有的作业人员有“气压焊质量好,沾上就比铝热焊强”的错误观念,轻视了气压焊的复杂、科学性,放松了质量意识。

(5)再用轨扭曲,轨底对轨难度大。

现场再用轨放置时间较长,钢轨出现扭曲且磨耗较大,对轨时会出现轨顶、工作边、一侧轨底脚均对齐,而另一侧轨底脚无法对齐的现象,此时加热顶锻,常常会使未对齐轨底脚偏低一侧出现塌角现象。图3所示为钢轨对轨夹紧产生的偏差与未对齐焊接产生的塌角。

图3 钢轨对轨夹紧产生的偏差与未对齐焊接产生的塌角

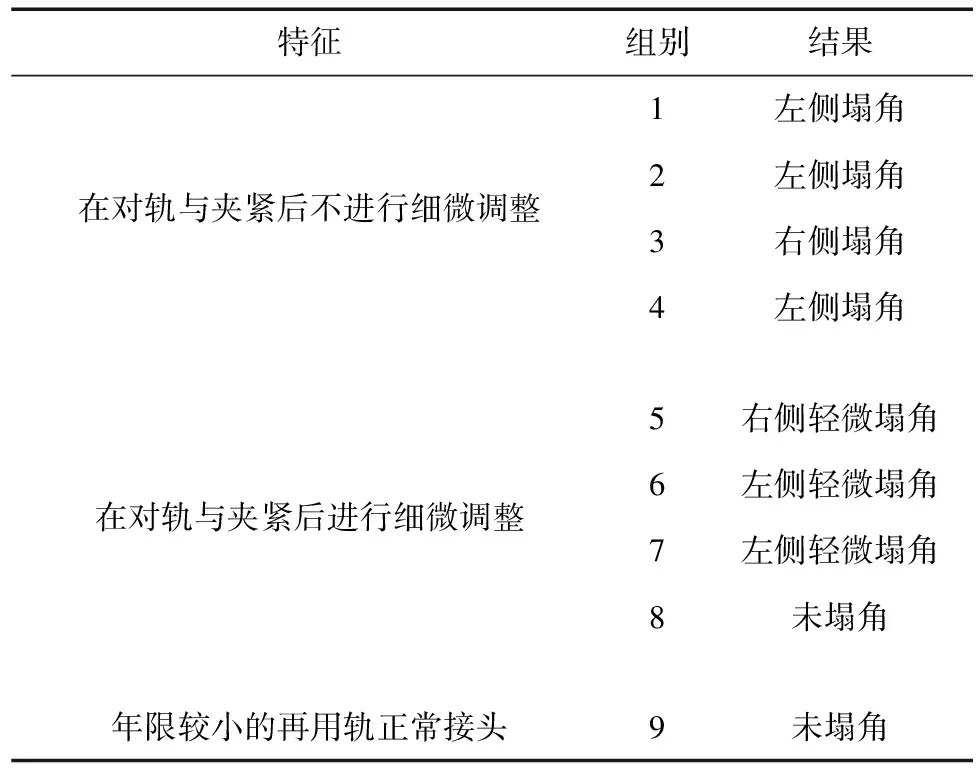

针对钢轨塌角产生的原因是否与钢轨扭曲、对轨不平整有关,通过试验进行了分析。设置8组钢轨再用轨扭曲接头,1组年限较小的再用轨正常接头,使用标准焊接参数对其分别进行焊接。其中,8组钢轨再用轨扭曲接头中的4组在对轨与夹紧后不进行细微调整,其轨顶轨底均出现高低左右扭曲;8组钢轨再用轨扭曲接头中的另外4组在对轨与夹紧后进行细微调整,使其轨底高低左右扭曲量降到最低或接近无高度差;1组年限较小的再用轨正常接头进行焊接。试验结果如表3所示。

表3 再用轨扭曲接头焊接试验

由表3可以看出,在对轨与夹紧后不进行细微调整的再用轨扭曲接头均出现严重的塌角现象,在对轨与夹紧后进行细微调整的再用轨扭曲接头有3组出现轻微塌角(焊接后经打磨消除其外观质量合格),1组未出现塌角,1组年限较小的再用轨正常接头未出现塌角。

3 塌角的解决方案

为保证焊接质量,解决轨底脚塌角缺陷,结合型检与现场实际操作,提出以下解决方案:

(1)对平轨底,调整钢轨扭曲。在现场施工过程中,由于钢轨磨耗、扭曲严重,在焊前对轨后,采用焊机夹持对轨的方法,即将焊机落在动静端钢轨上,夹紧动端,通过不断松开夹紧静端钢轨并伴随提升下压的方式调节两待焊轨条的轨底脚平直度。当两侧轨底脚的平直度偏差较小后(再用轨轨底脚有一定扭曲,完全对齐难度较大),再进行焊接,此时顶锻出的接头出现塌角的几率很小,即使出现也是由于焊筋过高而形成的下压,焊后打磨即可消除,不影响焊接外观质量。

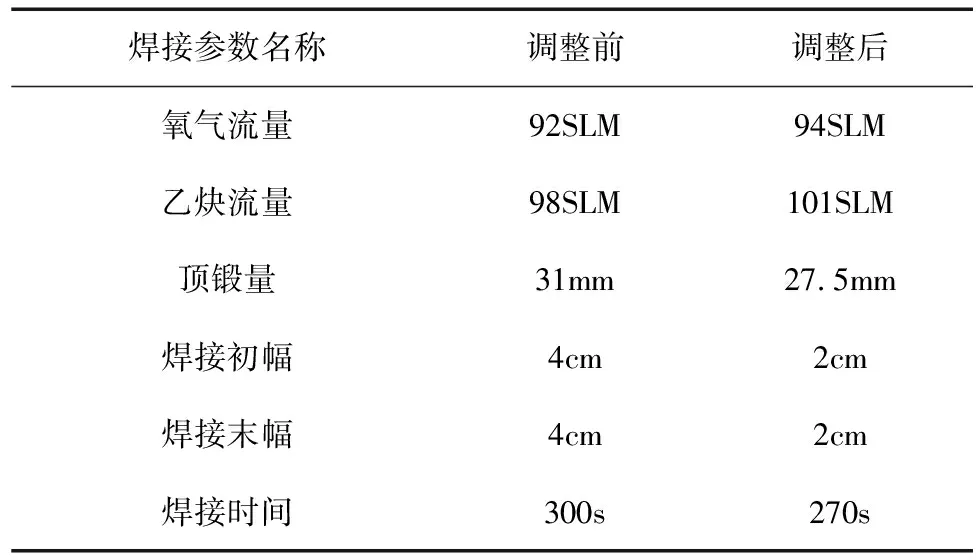

(2)提高加热效率,缩短焊接时间。在再用轨型检过程中曾出现塌角现象,通过提升氧气乙炔流量比、降低加热器摆幅、缩小焊机顶锻量等方式,使加热器可在短时间内将钢轨加热至可顶锻状态。表4所示为调整前后加热器参数数值对比。通过参数调整,在保证整体温度达标的同时,轨底脚的温度未出现过高情况,且在顶锻过程中出现塌角的概率大大降低。由于焊筋过高而形成的下压,焊后打磨即可消除,不会出现深坑现象,不影响焊接外观质量。

表4 调整前后加热器参数数值对比

(3)加强气体质量的管控。单位、班组要加强对气压焊氧气、乙炔气体的质量管控,建立健全气体管理制度,对达不到焊接要求的气体及时更换,严禁强行施工影响钢轨焊接接头质量。

(4)加强作业标准化。细化作业流程、工序合理分工衔接。作业工队、车组交班前将作业流程细化,将工作落实到个人,建立追责制度,合理分配工序,由下一工序检查上一工序的作业情况,防止因人为原因造成焊接外观、内部质量不合格。

4 结束语

结合型检与滨州博小线换轨施工过程焊接的鞍钢U75V钢轨,采用YHGQ-1200型移动式气压焊轨车在焊接再用轨时因钢轨母材扭曲大,钢轨对轨难度大,焊接气体质量差别较大,出现焊接接头轨底脚塌角问题。通过不断试验,对轨改善轨底脚平直度,降低焊接时间,提升焊接热值,让钢轨在短时间内焊接完成,很好地改善了轨底脚塌角问题。在钢轨焊接的道路上,要不断地探索、解决一些难题,进行标准化作业,保证焊接质量,为铁路事业贡献力量。