某型飞机前机身筒段热载-力载联合试验控制技术

2024-01-03李永瑞张今朝

牧 彬,李永瑞,张今朝

(1.中国飞机强度研究所 十六室,陕西 西安 710065;2.强度与结构完整性全国重点实验室,陕西 西安 710065)

1 引 言

大型飞机结构复杂,零部件多,使用包括复合材料、钛合金、铝锂合金等在内的多种材料。飞机在实际服役过程中反复经受气动加热,不同材料在温度作用下的膨胀系数各不相同,导致飞机零部件间相对位置关系发生变化,影响结构件的功能及架构件间的传力关系,严重情况下会危及飞行安全。

以某型飞机前机身筒段混合结构为例。该结构中,登机门多采用金属材料,运动件及功能件众多。登机门关闭状态下,需要与机身完成对接,确保机身内部气密性。而机身主要由大面积的复合材料构成,在外部热载荷作用下,金属材料与复合材料的变形不一致,导致登机门及机身连接区产生相对变形,影响登机门的功能性及飞行安全。因此,在飞机研制过程中需要开展热应力试验,对飞机同时施加热载及力载,以模拟飞机真实服役过程中受到气动加热的同时机身气密舱受到压力载荷的作用,为验证飞机结构全局以及局部温度应力分析方法及有限元分析方法提供技术支持。

国内近年来开展的热载-力载联合试验主要集中于涉及航天器、导弹、发动机叶片等的高温领域。张伟等人设计了热载荷、离心载荷及振动载荷等作用的联合试验[5],吴大方等人设计了1500℃极端高温环境下高超声速飞行器轻质隔热材料热/振联合试验[6],刘加增等人设计了高温涡轮叶片内冷通道强化换热试验[7]。

对于大型飞机马赫数低于0.8马赫、外载温度低于100℃、加热面积大于10m2的试验,国内未见相关报道。本文针对国内首个大型飞机热载-力载联合试验控制需求,提出一种以协调加载控制系统为核心的温度控制技术,设计了多种温度数据软件滤波算法,实现了对试验温度高精度控制,为该领域试验技术发展提供了参考。

2 试验简介

某型飞机前机身筒段混合结构如图1所示,主要考核舱门加强框结构、门锁结构、金属框与蒙皮及地板梁连接结构等部位,载荷分为热载及力载两部分。热载荷通过铺贴加热带的方式施加,对于结构有钉头、螺母等不易铺贴加热带的,需要通过硅胶垫补平后再进行铺贴;对于窗框、地板横梁等结构,要求单面加热,另外一面敷设保温层;加热带及保温层要求均匀铺贴。考核部位要求目标温度80℃,温度控制误差不大于1%Pmax(Pmax为目标载荷最大值)。

图1 飞机前机身筒段混合结构

压力载荷通过充气试验台施加,充气试验台内部包含充气比例阀、充气开关阀、放气比例阀及放气开关阀等4种阀门,由协调加载控制系统伺服阀指令控制阀门动作,控制高压气体进入气密舱内部或气密舱内部气体释放到外界环境中。伺服阀指令为正向时,充气比例阀按指令比例动作,放气阀门关闭,当正向指令大于30%,充气开关阀动作;伺服阀指令为负向时,放气比例阀按指令比例动作,充气阀门关闭,当负向指令大于30%,放气开关阀动作。高压气源由空压机提供,压力气罐作为存储介质。飞机气密舱开孔,安装气体管路,充气及放气共用一个开孔[8]。前机身筒段密封及支持方式如图2所示。考核部位要求目标压力70kPa,控制误差不大于1%Pmax。

本次试验的主要特点是热载与力载共用一套协调加载控制系统,热载与力载联合施加,既要控制长周期变化的温度量,又要控制短周期变化的压力量,且两者的控制要求都为1%。

3 试验控制方案设计

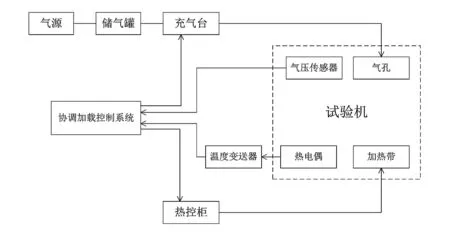

针对上述试验需求及试验特点,设计试验控制方案,如图3所示。压力载荷控制以试验机内部安装的气压传感器及充气台作为闭环控制条件,温度载荷控制以试验机内部安装的T型热电偶、外置温度变送器及加热控制机柜作为闭环控制条件。

图3 控制方案架构

试验设计50型充气加载试验台,以一个DN50型气动比例阀、两个DN100型气动开关阀并列构成充气控制阀门组,以一个DN50型气动比例阀、一个DN100型气动开关阀并列构成放气控制阀门组,采用西门子S700-200型PLC,编写控制程序,实现控制指令接收、转换。充气加载试验台如图4所示。

图4 充气加载试验台

试验设计24路加热控制机柜,由24路直流继电器-交流接触器组件、可控硅电源模块组成。继电器接收控制指令控制电路开通及关闭,接触器提供大电流控制能力,可控硅电源为加热带提供电源,可以通过调节给定电压来控制电源输出功率。加热控制机柜如图5所示。

图5 加热控制机柜

综上所述,协调加载控制系统在控制温度及压力两个物理量时同时采用了连续控制及离散控制两种控制方式,控制系统组成如表1所示。

表1 控制系统组成

4 数据处理方法

温度采集数据作为温度闭环控制的输入量,从T型热电偶到温度变送器,再接入协调加载控制设备,容易受到大功率加热装置及试验件内气体压力的影响而产生波动,导致控制器数字输出DO信号不停动作,加热控制柜中继电器处于长时间开通关闭状态,影响控制效果及设备安全。因此,需要重点对温度采集数据进行软件滤波。

试验采用FlexTest200型协调加载控制设备,其以安全、稳定、高精度著称。设备支持采用自定义控制输入通道的方式进行软件编程,提供固定函数类型及逻辑判断条件。复杂矩阵运算或计算量较大的滤波算法,无法移植到协调加载控制设备中运行,取滑动平均值滤波方法及中位值滤波方法作为研究对象。

滑动平均值滤波方法是将采集到的温度数据放置到一个固定长度的队列,数据放置采用先入先出的方式,新数据放进队列的尾部,放弃队列首部数据,将队列中所有数据求平均值作为滤波输出。滑动平均值滤波方法计算量小,程序简单。

中位值滤波方法是对一个固定长度的数据队列按照从大到小排序,取中间值作为滤波输出的方法。该方法同样遵循先入先出的原则,且数据队列为奇数。假设数据队列为N,则首次排序需要进行N-1次比较,二次排序需要利用上次排序剩余的N-1组数据进行N-2次排序,依次类推。

选择试验调试过程30℃~40℃加载中的100个采样点作为样本,两种滤波算法数据队列长度取5,中位值滤波方法做3次冒泡排序。两种滤波算法结果对比如图6所示,可以看出,滑动平均值滤波方法处理后的数据过渡平滑,而中位值滤波方法处理后的数据具有明显的滞后现象,且中位值滤波计算量显著多于平均值方法,因此在后续试验中,采用滑动平均值滤波方法。

图6 滤波方法对比

5 试验结果

依据试验大纲规定,开展100%载荷试验。试验加载分为两步,首先逐级施加力载到70kPa后保持,随后开始加热,从室温开始加热到40℃,以20℃为一级,逐级加载至80℃,每级加载时间20min,保载时间20min并进行10次测量作为试验结果,其次进行温度载荷保持,10min内逐级退载力载荷,最后以加载要求逐级退载温度载荷。试验载荷过程如图7所示。

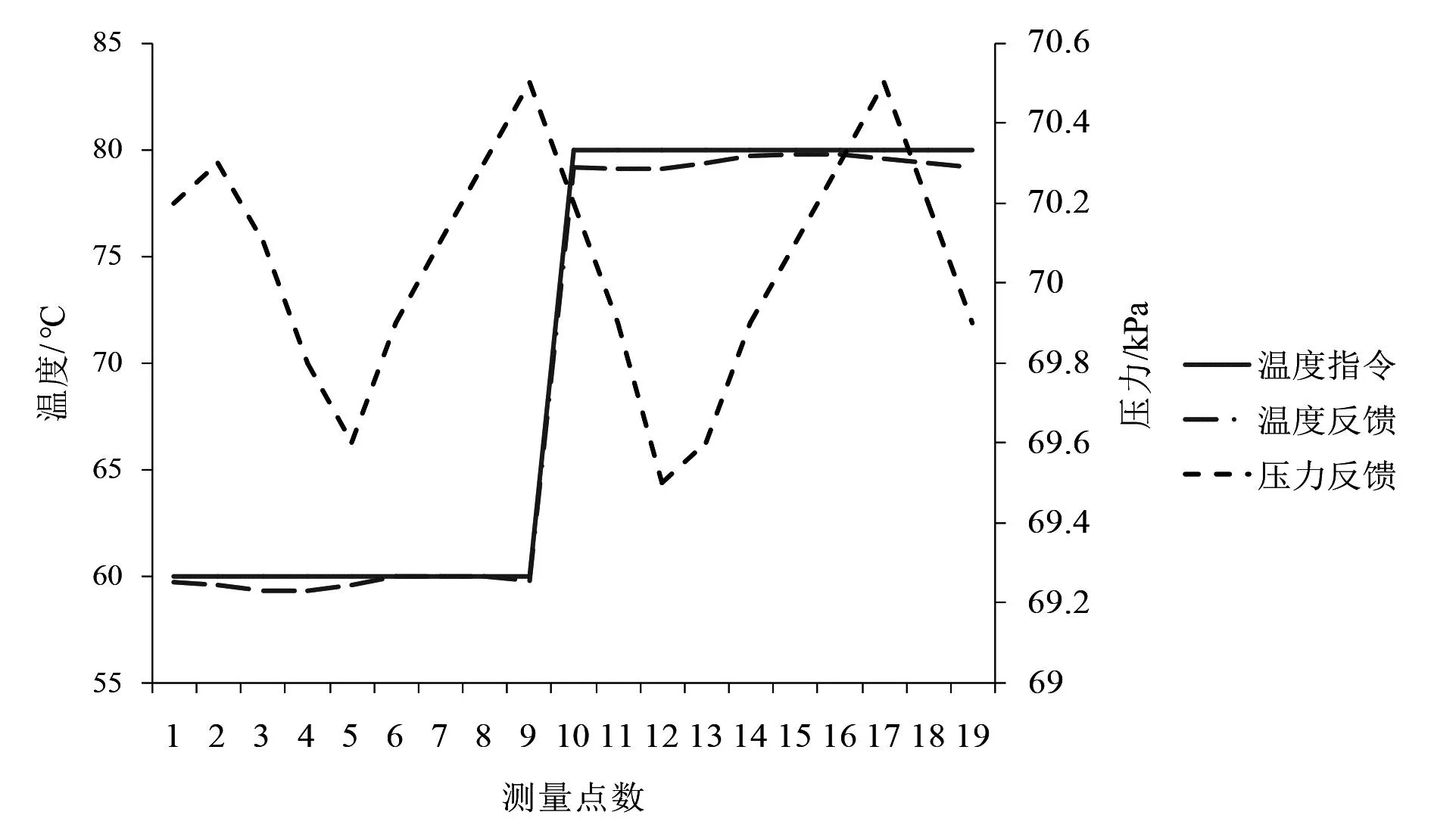

取压力70kPa保持阶段,温度从60℃加热到80℃过程的数据,如图8所示。可以得出,温度控制误差最大为0.9%,压力控制误差最大为0.7%,均能够满足试验大纲1%的误差控制要求,达到了试验考核的目的。

图8 100%试验数据

6 结束语

本文通过分析某型飞机前机身筒段热载-力载联合试验需求,设计试验压力载荷及温度载荷控制方案,对比两种温度数据滤波方法,实现了长周期温度量与短周期压力量联合控制,加载精度满足试验大纲要求。本次试验为国内首次进行的大尺寸飞机结构热载-力载联合试验,为后续型号研制提供了一定的技术储备。