商用车防护梁绕弯成形内支撑模具型芯优化设计研究

2024-01-03乔国章张如军胡忠勇梁继才

乔国章,张如军,王 围,胡忠勇,梁继才

(1.舒兰市通用机械有限责任公司,吉林 舒兰 132600;2.吉林大学材料科学与工程学院,吉林 长春 130022)

1 引 言

汽车轻量化主要从优化设计汽车制件结构、采用轻量化材料和使用先进制造工艺3个方面考虑,其中最主要的是采用轻量化材料,在确保强度、刚度和安全性的前提下选用更轻的材料。与镁、铝合金及复合材料相比,高强度钢因其优异的高强度性能,即使减小厚度也能满足强度要求,成为应用最广的轻量化材料之一[1]。

作为汽车发生碰撞时首先参与碰撞的部件,汽车前防护梁对保护乘客及车辆安全发挥着重要的作用[2]。与乘用车相比,商用车的体积、质量更大,其轻量化需求更迫切,对防护梁的要求也更高。防护梁通常采用异型截面型材制造,例如矩形、双圆形和日字形等。这些型材属于薄壁结构,具有重量轻、刚度大的优点,且采用高强度钢制造,可以显著提高汽车的轻量化水平[3-6]。

在此背景下,某商用车开始采用B700L高强钢板材,辊弯成形“日”字形截面型材,采用这种型材的防护梁与原钢制梁相比,在保证防撞性的同时减轻了20%的重量[7]。在生产“日”字形防护梁时,需要将型材的两端弯曲一定的角度以达到安装要求。由于高强钢塑性差、延伸率低,在弯曲时容易产生起皱、断裂和截面畸变等缺陷,影响防护梁的性能。因此,需要对“日”字形截面型材的绕弯成形过程进行研究,以获得质量更好的防护梁。

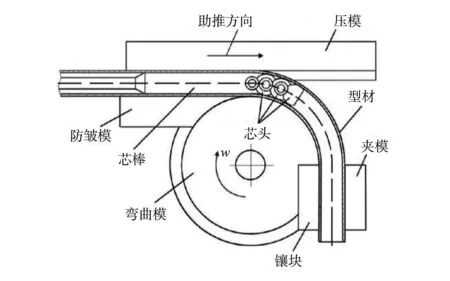

绕弯成形工艺的原理如图1所示,型材在外力的作用下绕弯曲模旋转,逐渐与弯曲模贴合从而实现弯曲成形。由图可以看出,主要的成形模具包括压模、防皱模、弯曲模、芯模和镶块等[8]。在绕弯过程中,型材的前端由夹模和镶块夹持,紧贴在弯曲模上;型材的尾端则由防皱模和压模夹持,使得型材只能前后移动。同时,防皱模能降低型材底部的起皱;芯模作为内腔支撑,减少型材的截面变形[9]。

“农业新品种的发现,有偶然性、也有科技人员的功劳。”谈起红江橙的起源,红江农场副场长陈树华介绍,1971年,红江农场职工管理的橙园中发现一株桔红色果肉自然变异株。翌年春,从此树上截取芽条进行嫁接繁殖了700多株亩木,建设了农场第一代红江橙园。几年后,橙园开始初产,充分显示出优良特性。经专家鉴定,认为红江橙是嵌合体变异株,是一个优良的柑橙新品种。农场指定科技人员和工人进一步进行筛选、纯化繁殖,经过13年4代定向培育,终获成功。

图1 绕弯成形原理

2 绕弯模型的建立

在ABAQUS软件的功能模块中建立所需型材及成形模具的几何模型,并在Assembly功能模块中将其组装成装配体。这些几何模型为之后的网格划分奠定基础,进而生成输入文件中关键的节点和单元等信息。在“日”字形截面型材绕弯成形过程中,只有型材参与塑性变形,采用三维可变形体进行建模。由于型材的厚度远小于长度、宽度和高度方向上的尺寸,因此建模时采用壳体模型,型材示意图及截面尺寸如图2所示。

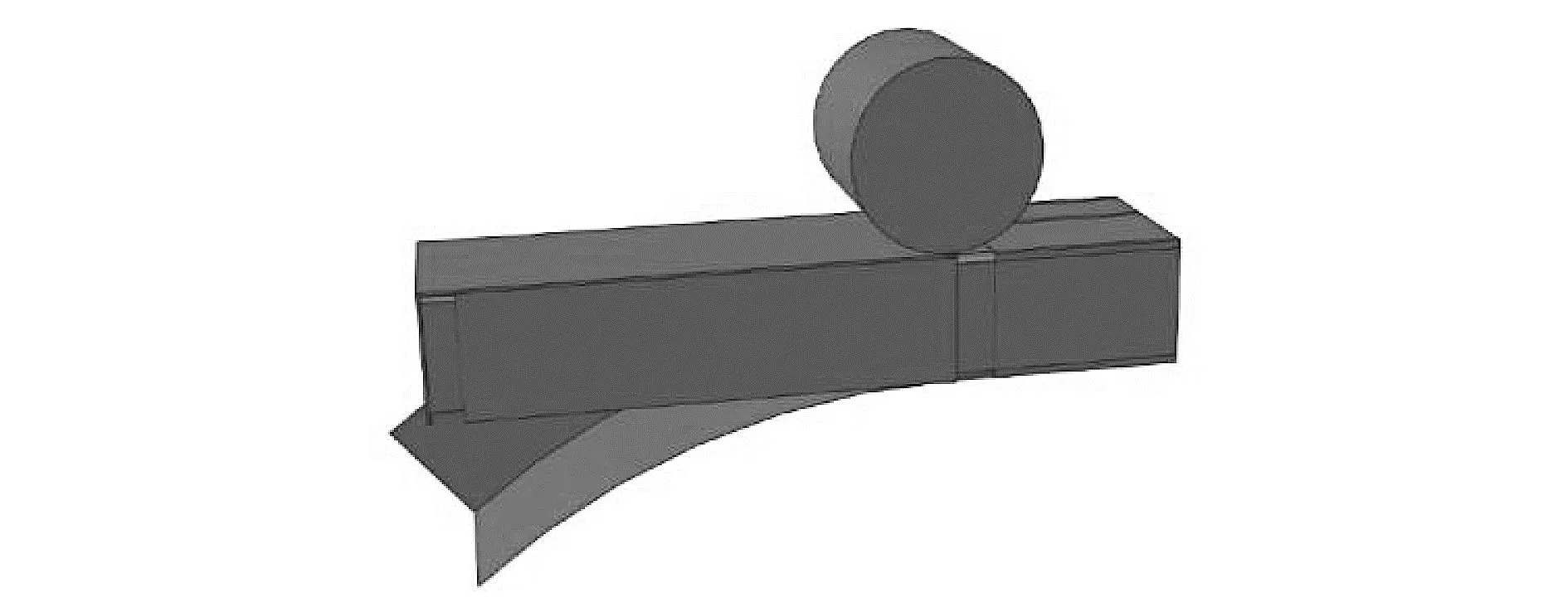

由于所用模型是在独立的坐标系中建立完成的,互不干涉,要想完成绕弯成形过程,必须把独立的型材模型和模具模型组装到一个坐标系下,这一过程由ABAQUS的装配功能模块实现,将添加的零部件模型利用平移、旋转等命令进行组装,装配好的模型如图4所示。

(a)型材示意图

图7是模拟计算与实际绕弯后得到的制件对照图,可以看出,模拟结果与试验结果吻合良好。但是,型材弯曲内侧和弯角部位都出现明显的应力集中,导致型材的“日”字形截面变得不规则,出现截面畸变和壁厚变化严重等缺陷。因此,有必要对型材绕弯过程进行研究以提高型材的成形质量。

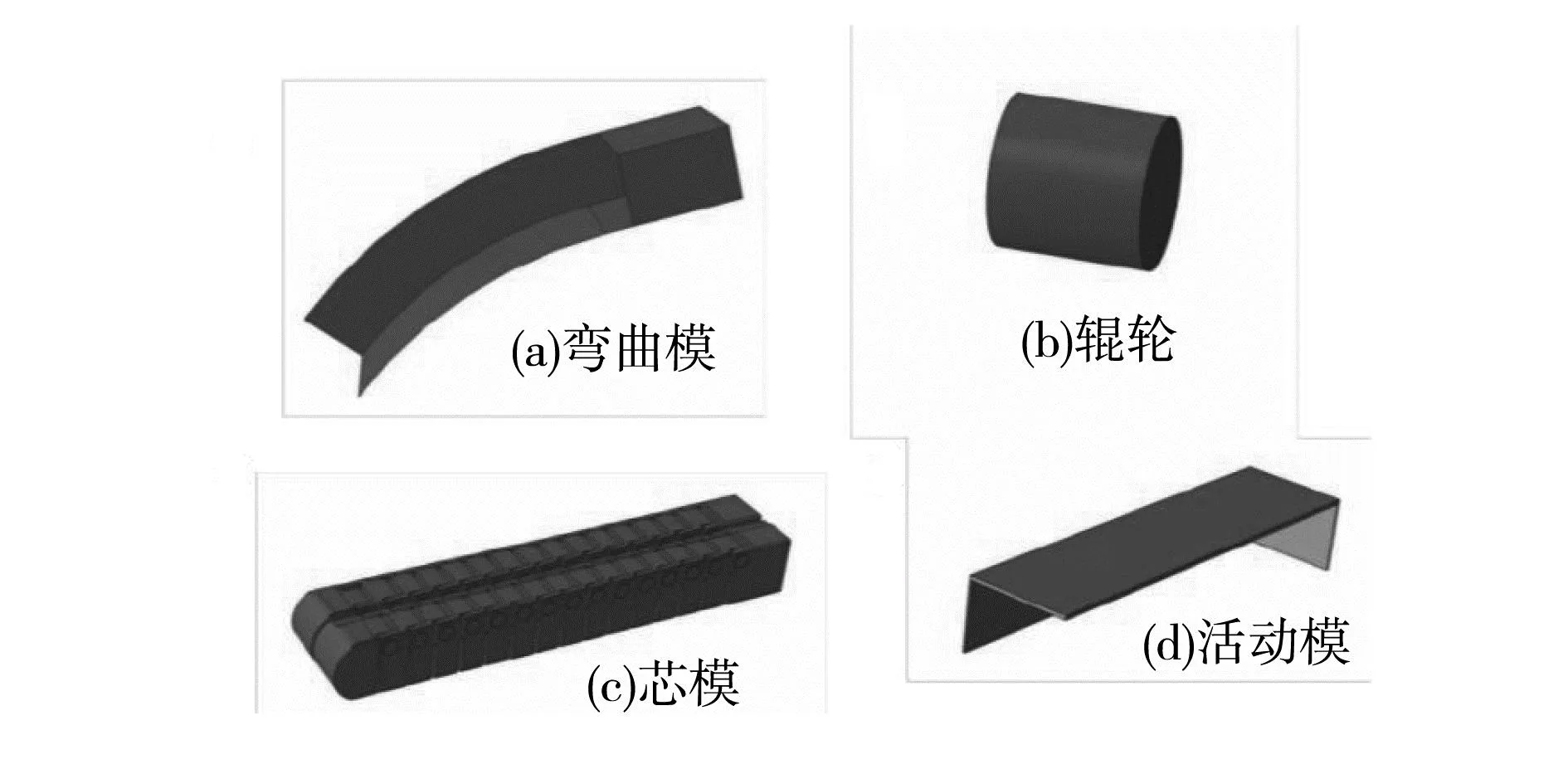

图3 成形模具示意图

今天我们所探讨的见义勇为实际上是指为了保护国家、集体的利益和他人的人身财产,同违法犯罪作斗争的一种行为。认为不应鼓励未成年人见义勇为的人所存在的担忧可以理解,因为见义勇为确实存在风险,可并不能因为它存在风险,就否认未成年人做出的贡献和存在的价值。

图4 模型装配示意图

图中将清洁机器人与光伏面板接触的部位简化为O1、O2两点,这两点分别为清洁机器人与光伏面板接触的最顶端和最低端。由摩擦理论可知,当外力的作用锥δ小于物体摩擦锥θ时,不管外力有多大,物体始终保持静止状态。由此可知,当吸附力系合力P与重力G合力的作用锥δ

在绕弯过程中,辊轮在液压驱动下绕弯曲模中心做旋转运动,“日”字形截面型材在模具约束下逐渐贴合弯曲模实现绕弯成形。通过“速度/角速度”命令定义绕弯辊轮的运动,对绕弯模及型材的端部,需要添加固定约束。最终建立的绕弯成形有限元模型如图5所示。

因为每次钱海燕教育批评当当的时候,周启明就会无理由无条件不自觉地站在钱海燕这边。他生怕她受一点点委屈,哪怕这样的委屈是儿子给的。

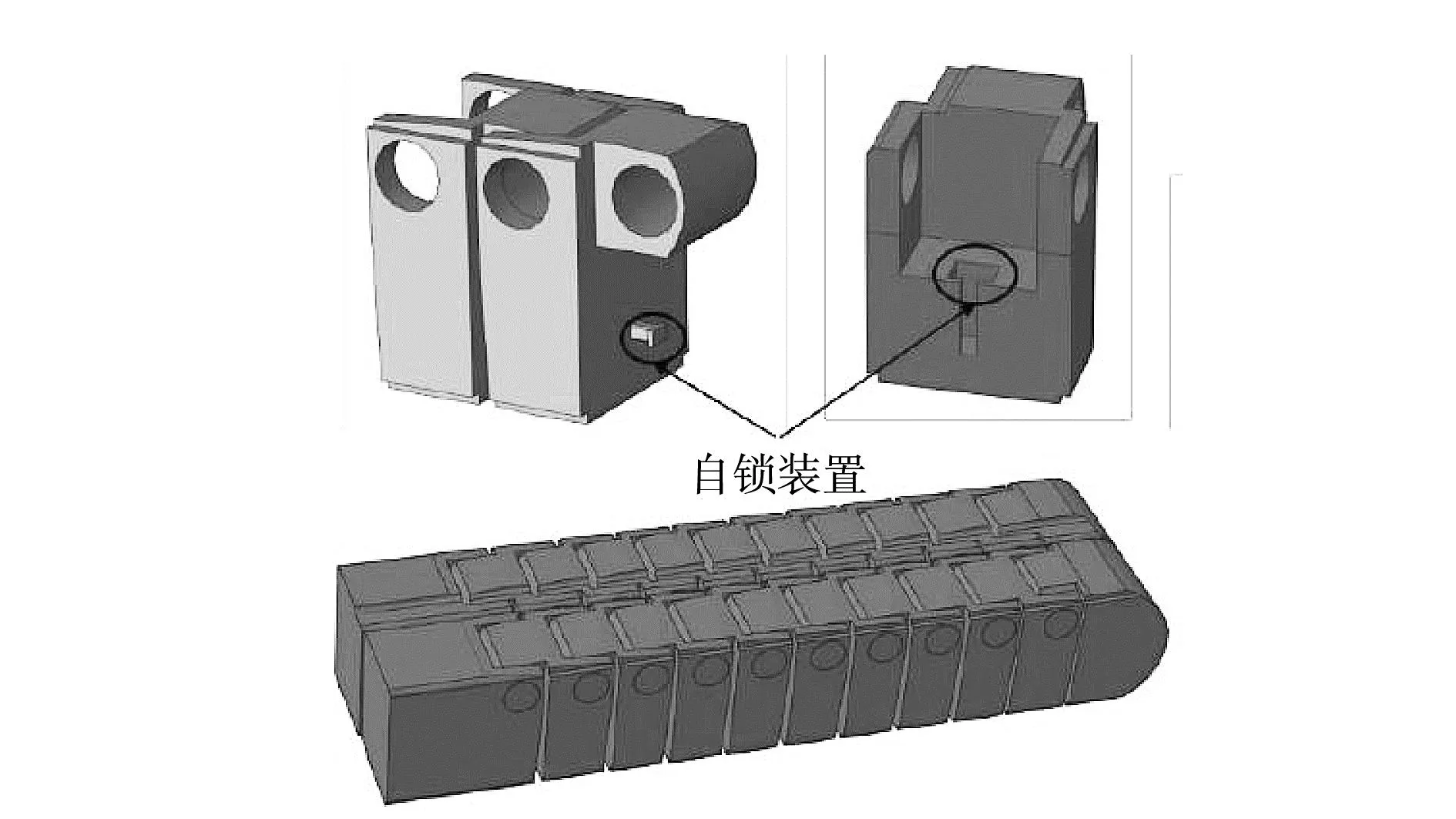

由于“日”字形截面型材存在两个型腔,在绕弯成形时型腔容易发生较大的截面变形导致成形失败,因此需要在型材的两个型腔中填充内支撑芯模以抵制截面变形。图8所示为所研制的紧凑型柔性芯模结构及其支撑模拟效果。在沿型材长度方向上,芯模小块互相铰接组成柔性芯模,使得“日”字形截面型材的弯曲段得到充分支撑;在沿型材高度方向上,芯模小块的高度与型腔高度只留少量间隙,防止弯曲段内壁产生内凹。紧凑型柔性芯模在弯曲过程中的支撑效果如图8(b)所示,可以看到,弯曲之后,沿弯曲方向上芯模小块规则排列,下部与型材相切,达到较好的支撑效果。

图5 有限元模型

3 截面畸变及壁厚变化研究

3.1 绕弯成形技术说明

采用试验的方法对有限元模型进行验证。图6(a)为一次性辊弯成形的“日”字形截面型材,材料是B700L高强钢,型材厚度为2.5mm;图6(b)是试验所用的碾压式绕弯装置,采用柔性芯模支撑和旋转半径R=470mm的弯曲模对型材进行绕弯加工成形。

3.2 模型可靠性验证

在绕弯成形过程中,型材外侧材料受到拉应力作用而伸长,内侧材料受到压应力作用而收缩。根据塑性变形体积不变原则,型材不可避免地出现材料流动,导致型材发生一定的壁厚变化和不规则的截面变形。在“日”字形防护梁的生产中,截面畸变、内侧壁增厚起皱和外侧壁减薄拉裂的缺陷严重影响了防护梁的成形质量,需要对这些缺陷进行研究以实现防护梁的高质量生产。

(a)型材

“日”字形截面型材绕弯过程中,参与运动的零部件较多,型材在成形过程中受到模具多个零部件的限制作用,模型十分复杂,需要进行简化处理。由于各个成形模具都是不参与变形的刚性部件,采用壳体模型将模具简化为刚性几何曲面,弯曲过程中与型材接触并发生几何作用力。所建立的模型如图3所示。

图7 绕弯后的型材

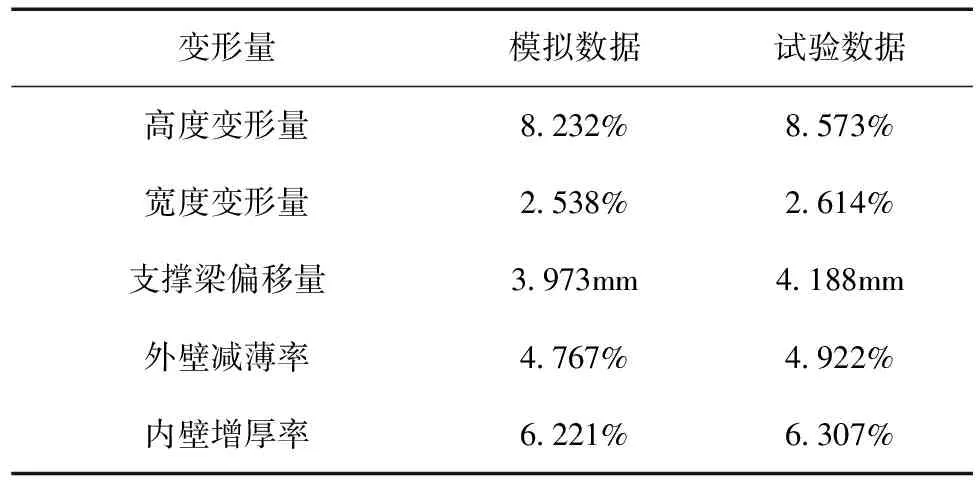

在ABAQUS中提取绕弯后型材的节点坐标及壁厚数据,可得到横截面的各点变形量及壁厚变化率。将实际绕弯后的型材放置在三坐标测量仪的测量空间,利用光学跟踪仪PRO CMM3500系统对型材整体进行红外线扫描,将得到的点云数据构建3D图像,利用Geomagic Qualify软件对型材进行分析,可以得到实际绕弯后制件变形量。表1中列出了模拟和试验中的各变形量的极值,可以看出,模拟结果的数据比实际试验的变形量略小,这是由于实际加工中各种误差导致试验不能达到模拟仿真中的理想条件,但二者的数据误差很小,说明所建立的有限元模型在工程应用中是可靠的。

表1 绕弯后型材的变形量

3.3 芯模优化设计及模拟结果

我不好意思地笑笑,进洗手间冲凉。阿花从外面递了一件男人的T恤衫和大裤衩进来。穿上衣服出来,我说你咋还有男人的衣服?阿花说,为你准备的呀,你看是不是合你的身?我拽了拽衣摆,正合身。

(a)结构图

图9所示为研制的自锁型柔性芯模结构及支撑效果,其结构及支撑原理与紧凑型柔性芯模类似,在沿型材长度方向上芯模小块互相铰接,但自锁型柔性芯模小块的底部被设计为矩形窄块结构,且添加自锁装置,有效减小了相邻两个芯块的最大活动范围,绕弯后可以更好地贴合型材弯曲段,达到更好的支撑效果。

(a)结构图

图10所示为使用不同芯模绕弯成形后的型材应力分布。可以看出,无论采用哪种芯模,型材的弯曲段都会发生比较明显的应力集中,紧凑型柔性芯模比自锁型柔性芯模制件应力集中明显。

(a)紧凑型柔性芯模

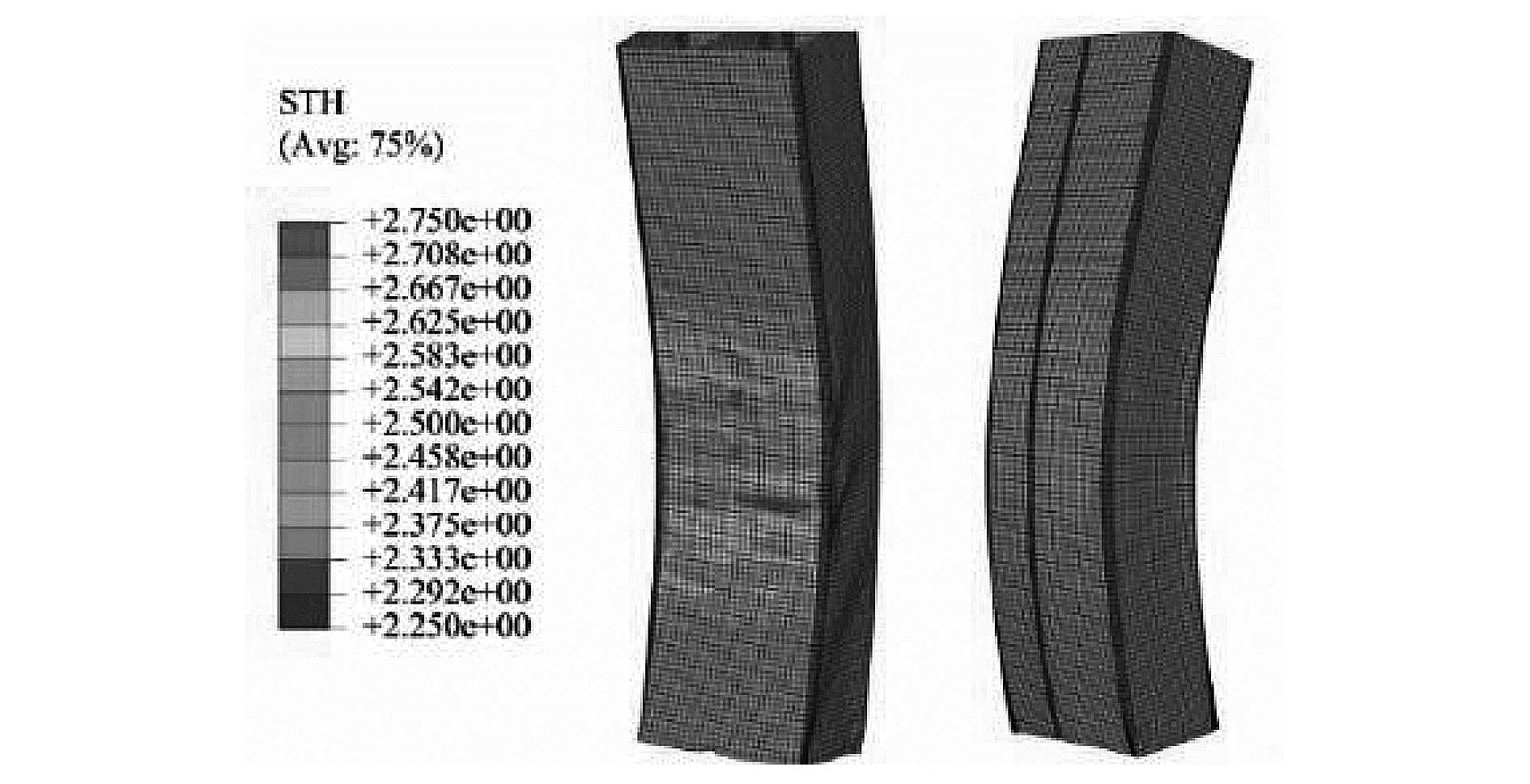

图11给出了采用不同芯模绕弯成形后的型材厚度变化分布情况。从图中可以看出,型材的外壁处于减薄状态,型材的内壁处于增厚状态。采用紧凑型柔性芯模绕弯成形的制件,其厚度变化可以达到制件装车要求;采用自锁型柔性芯模绕弯后的型材,制件厚度变化值更小。

(a)紧凑型柔性芯模

4 结 论

(1)用所建立“日”字形截面型材绕弯成形的有限元模型模拟型材的绕弯成形,制件变形量的模拟结果与试验结果吻合较好。

(2)对采用不同芯模绕弯成形制件的应力分布和厚度变化规律进行研究,结果表明,采用紧凑型柔性芯模绕弯成形的制件应力分布稍不均匀,厚度变化可以达到制件装车要求;采用自锁型柔性芯模绕弯成形的制件应力分布较均匀,其厚度变化值更小。