安放式管座角焊缝相控阵检测方法的优势

2024-01-03洪振朋

洪振朋

(抚顺市特种设备监督检验所,辽宁抚顺 113006)

0 引言

某企业热高分气与混氢油换热器接管与管箱的安放式管座角焊缝需进行无损检测,材料为12Cr2Mo1,氩弧+手工焊接,接管厚度70+6.5 mm。12Cr2Mo1 为低合金耐热钢,具有良好的耐高温和抗氢性能,主要用于制造加氢装置的反应器和热交换器等设备,12Cr2Mo1 中的铬元素和钼元素能显著提高钢的淬硬性,在一定的冷却速度下,焊缝金属和热影响区内可能形成对冷裂敏感的显微组织[1]。含有大量的Cr、Mo 等强碳化物形成元素,使接头的过热区具有不同程度的再热裂纹敏感性,在350~550 ℃温度区间长期运行时,当有害残余金属总含量超过容许极限时,将发生渐进的脆变现象。

1 焊缝结构形式对射线检测的影响

焊缝为安放式结构,接管厚度70+6.5 mm,结构形式见图1。射线检测适用于厚度较薄的工件,不适宜检验较厚工件。板太厚,射线照相绝对灵敏度下降,小尺寸缺陷以及一些面积型缺陷漏检的可能性增大。射线检测适宜检测对接焊缝,检测角焊缝效果较差。检测角焊缝底片布置比较困难,不能与焊缝完全贴合,使得底片的黑度变化大,底片质量差,检测灵敏度低。

图1 安放式接管焊缝结构

射线检测工艺的制定:

(1)安放式管座角焊缝射线检测内透法。如图2 所示,射线源在内,在外壁贴片,因工件较厚70+6.5 mm(斜向厚度91.3+6.5 mm,射线实际穿透厚度),需采用γ 射线源,如采用中心曝光需计算允许最小焦距(70 mm 对应258 mm;91.3 mm 对应308 mm),最小焦距不符合标准要求,需采用小焦点γ 射线源(定制1 mm 焦点尺寸γ 射线源);如采用内壁偏心曝光,需增加检测次数,同时采用C4 以上胶片。

图2 内透法示意

不良影响:γ 射线源检测降低检测灵敏度,特别是铬钼钢的微小延迟裂纹几乎无法检出;外壁贴片无法紧贴焊缝,几何不清晰度增加,使得本就极难发现的裂纹在底片上的投影更加模糊;因射线方向只能与坡口方向平行,故两侧的坡口未熔合无法检出。

(2)安放式管座角焊缝射线检测外透法。如图3 所示,射线源在外壁,在内壁贴片,X 射线机难以达到理想的透照角度,故仍需采用γ 射线源(或直线加速),C4类以上胶片。

图3 外透法示意

不良影响:需一张一张透照,检测效率低;因射线方向只能与坡口方向平行(如采用直线加速器透照,方向调整更加困难),故无法检出两侧的坡口未熔合;γ 射线源检测或直线加速器检查测,检测灵敏度降低,特别是铬钼钢的微小延迟裂纹几乎无法检出。

2 相控阵检测的优势

相控阵检测技术是一种以脉冲反射法为物理基础的可成像、可记录的超声波检测技术,是采用多阵元的阵列换能器,依靠计算机技术控制阵列中各阵元发射超声波的时间来控制各阵元的声束在声场中偏转、聚焦,或控制接收阵列换能器中各阵元接收回波信号的时间,进行偏转、聚焦成像检测的一种检测技术[2]。根据检测对象结构、厚度编辑不同的聚焦法则,以实现对焊缝的最优检测效果。相控阵检测适合于厚度大的工件检测,可对不同厚度分区检测,针对此焊缝,相控阵可模拟实际坡口形式,采用多角度对焊缝检测,相控阵为可记录超声检测技术符合设计图纸要求[3]。且此产品为材料铬钼钢,易产生裂纹缺陷,而相控阵超声检测对危害性面积型缺陷(裂纹、未熔合、未焊透)的检出率高[4],有利于消除重大安全隐患并减少不必要的返修工作,提高设备(管道)的本质安全。

3 相控阵检测工艺

(1)工件信息。接管厚度t=70+6.5 mm,焊缝坡口倾角为50°,内壁为堆焊层,焊缝根部无堆焊,待检测合格后堆焊。容器类别为三类压力容器,按GB 151—2011《压力容器》和TSG 16—2016《固定式压力容器安全技术监察规程》设计,相关检测应执行NB/T 47013—2015《承压设备尤损检测》。

(2)检测方法确定。采用可记录超声检测方法,在NB/T 47013—2015 中有两种,衍射波时差法超声检测不适用该焊接接头;相控阵超声检测符合该焊接接头。

(3)技术等级合格级别确定。设计图纸中未明确检测技术等级和合格级别,查GB 151—2011 和TSG 16—2016 中规定超声检测应符合技术等级B 级,合格级别Ⅰ级。NB/T 4013.15—2021相控阵超声检测中B 级要求。

(4)检测面选择。采用相控阵超声检测技术对安放式管座角焊缝进行检测,检测面位置选择见图4。图中:A 检测面采用扇扫斜入射一次波和二次波检测,采用二次波时应考虑内壁堆焊层,采用模拟试块验证或对比试块上相同堆焊层制作曲线;B 检测面采用扇扫斜入射一次波检测;C 检测面采用扇扫直入射检测。

图4 相控阵超声检测中检测面位置

(5)检测设备及相关配件选择。设备选择:奥林巴斯X3;探头选择:5L32×0.6-10;楔块选择:55°曲率600,55°曲率400,0°楔块;标准试块:A/B 型相控阵试块,CSK-ⅠA;对比试块:PRB-Ⅱ,PRB-Ⅳ。

(6)焊缝模型建立。选取TKY 焊缝模型,如无法调节至与实际相同,则采用CAD 导入。

(7)检测区域。检测区域宽度为焊缝本身加上焊缝熔合线两侧各5 mm,高度为工件厚度加上焊缝余高。

(8)聚焦法则设置。A 检测面:一次波,扇扫角度范围40°~75°,聚焦距离70 mm,偏离焊缝中心距离S 值,焊缝宽度1/2;二次波扇扫角度范围35°~65°,聚焦距离140 mm,偏离焊缝中心距离S 值100 mm;角度步进1°。B 检测面:一次波,扇扫角度范围40°~75°,聚焦距离70 mm,偏离焊缝中心距离S 值,外焊缝宽度1/2;角度步进1°。C 检测面:扇扫角度范围,-10°~40°,聚焦距离215 mm+外焊缝宽度,距离端头距离70+外焊缝宽度;角度步进1°。

(9)曲线制作。A 检测面:一次波选取30 mm、50 mm、70 mm 三个反射体制作TCG 曲线;二次波选取90 mm、110 mm、130 mm 三个反射体制作TCG曲线;B 检测面:一次波选取30 mm、50 mm、70 mm三个反射体制作TCG 曲线;C 检测面:选取190 mm、240 mm、290 mm 三个反射体制作TCG 曲线。

(10)灵敏度确定。评定线Φ2-14 dB;定量线Φ2-8 dB;判废线Φ2+2 dB。

4 工艺验证

应采用专用对比试块或模拟试块验证,应能够清楚地显示试块中所有的缺陷,测量的参考反射体或缺陷尺寸偏差值在允许范围之内。

(1)扫查方式:A 检测面纵向垂直扫查+扇形扫查;B 检测面纵向垂直扫查+扇形扫查;C 检测面纵向垂直扫查+扇形扫查。

(2)扫查设置:扫查步进1.5 mm,扫查覆盖大于20 mm,编码器应校准,误差小于1%。覆盖以及漏检区域:上述检测方法无漏检区域,可实现100%全覆盖。

(3)注意事项:C 检测面检测区域内堆焊层能尽可能修磨平,A 检测面内壁堆焊层如能修磨平为最好,如不能需采用对比试块堆焊的方式制作曲线。横向缺陷检测:可采用手工超声波按NB/T 47013.3 检测。

5 检测结果分析

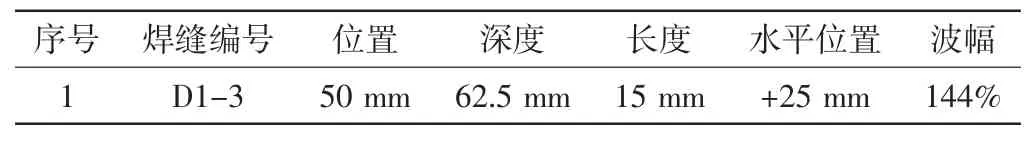

相控阵检测结果见表1。

表1 相控阵检测结果

安放式管座角焊缝相控阵检测缺陷见图5。其他检测位置有一些点状缺陷可忽略不计,不一一列出,见图6。

图5 安放式管座角焊缝相控阵检测缺陷

图6 安放式管座角焊缝相控阵检测可忽略缺陷

射线检测每道口共检测16 张底片,未发现缺陷;相控阵每道口分4 段检测,发现严重缺陷1 处。针对此焊缝,相控阵检测缺陷检出率高于射线检测。

6 结论

相控阵检测无辐射,可与施工交叉作业,缩短产品检测工期,检测效率高,经济、环保;相控阵检测针对厚壁工件,缺陷检出率高于射线检测;相控阵检测可给出缺陷深度、位置、高度等定位信息,射线检测无法确定缺陷深度与自身高度;相控阵检测对裂纹、未熔合、未焊透等面状危害性缺陷检测灵敏度高。