基于AMESim的起重机变幅机构液压同步控制系统设计

2024-01-03王亚亚郑凯

王亚亚,郑凯

(西安交通工程学院,陕西 西安 710300)

0 引言

起重机在生产运输、工业设备中应用广泛。变幅机构是起重机进行正常工作的核心部分,其双液压缸在车辆两侧对称布置,提高了承载能力。但由于受到载荷变化,其在完成上升与回降的过程中,左右两侧的举升液压缸工作位置易受负载不均衡、摩擦阻力不等、液压缸泄漏等因素的影响而产生同步误差。随着误差的累积,可能出现上行卡死或下行无法正常复位的现象,进而影响起重机的正常运行[1-2]。因此,如何在保证变幅机构原有性能的同时,解决好两侧液压缸运动不同步问题,提高变幅机构的稳定性及可靠性,成为值得研究的问题。本文设计了一种提高起重机变幅机构运行稳定性与可靠性的自动控制系统。通过PID反馈环节对起重机变幅机构两侧液压缸进行同步控制,提高起重机变幅机构在载荷不断变化等特殊条件下的可靠性,扩大起重机的使用范围,提高效率。

1 起重装置的结构与参数

1.1 基本结构

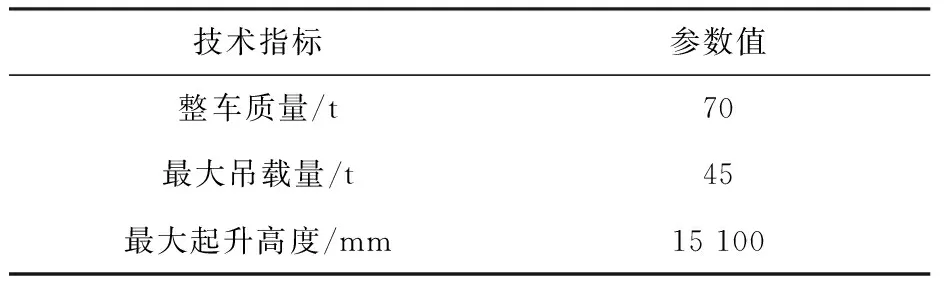

本文参照三一重工SRSC45-H型起重装置,其基本结构与基本参数,如表1所示。

表1 SRSC45-H型起重装置的基本结构与参数

1.2 变幅机构液压系统

1)液压系统原理图

利用FLuidSIM绘制了起重机变幅机构液压系统的原理图[3],如图1所示。

1—主举升液压缸;2—从举升液压缸;3—电磁换向阀;4—液压源。图1 变幅机构液压系统原理图

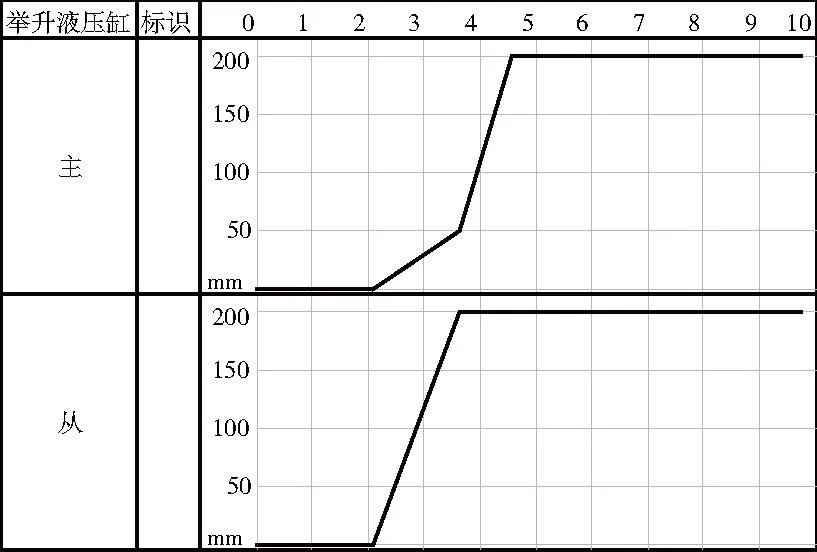

2)液压系统仿真与分析

在FLuidSIM的仿真环境下[4],对图1变幅机构液压系统原理图进行了仿真,得到了主、从举升液压缸的工作变化特征曲线,如图2所示。

图2 变幅机构液压系统仿真

如图2所示,主、从举升液压缸有明显的不同步现象,若液压源4的工作压力为6MPa,液压泵流量为2L/min时:主举升液压缸1的输出压力为P0=5.34MPa,速度为0.04m/s;从举升液压缸2的输出压力为P1=5.30MPa,速度为0.13m/s。

通过FLuidSIM仿真发现,在主、从举升液压缸所受负载发生变化时,输出压力具有明显的变化,造成了系统的不稳定性,进而降低了变幅机构的稳定性。

2 变幅机构数学模型与受力分析

2.1 变幅机构的简化模型

结合表1中SRSC45-H型起重装置的基本结构,绘制了变幅机构的简化模型,如图3所示。

图3 变幅机构的简化模型

由图3,根据力矩平衡原理,变幅机构力学模型:

Fjx0.3sin20°+Mg0.8cos20°-Fjy0.3cos20°=0

(1)

(2)

由式(1)、式(2)可知作用于升举液压缸的外部负载为

(3)

式中:Fj为作用在液压缸上的外部负载,N/m;Fjx为x轴方向分力,N/m;Fjy为y轴方向分力,N/m;M为变幅机构总质量,kg;g为重力加速度。

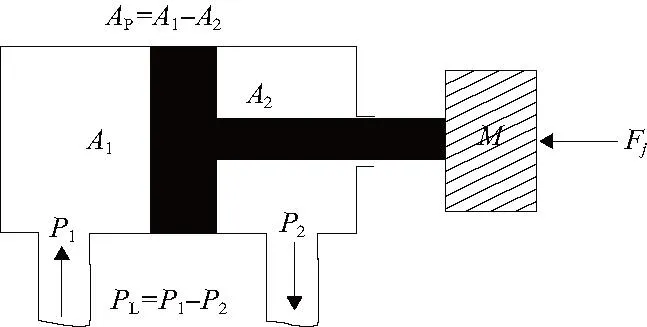

2.2 变幅机构受力分析

由图3简化模型可知,变幅机构的幅度变化通过主、从举升液压缸实现。本文中采用非对称液压缸组成变幅机构的执行系统,非对称液压缸结构原理图如图4所示。

图4 非对称液压缸结构原理图

如图4所示,当阀芯右移时,主、从举升液压缸的输出力和外部负载间的平衡方程为[5-6]

(4)

式中:mt为负载系统总质量,kg;BP为负载系统黏性阻尼系数;AP为活塞有效作用面积,mm2;PL为系统工作压力,MPa;xP为位移变化量,mm。

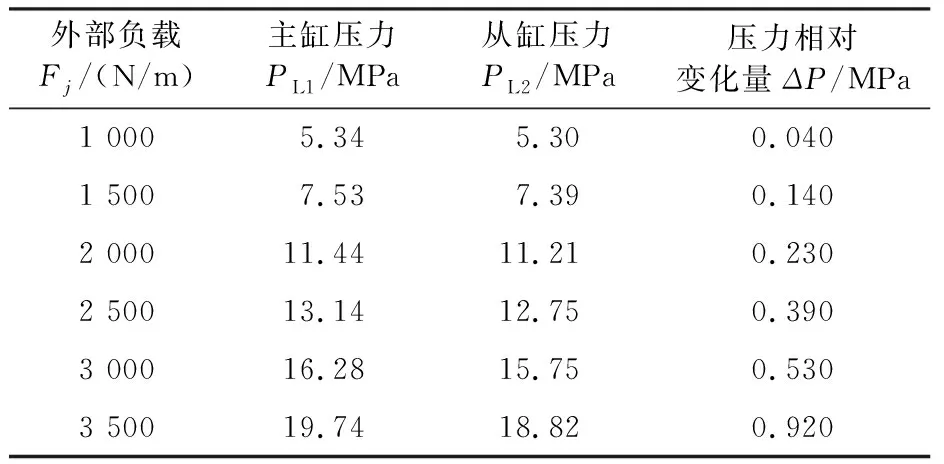

由式(4)可知,作用在主、从举升液压缸的外负载变化时,其系统工作压力和外部负载间具有一定比例关系,在FLuidSIM仿真环境中得到了不同外部负载下举升液压缸工作压力的相对变化量,如表2所示。

表2 主、从举升液压缸压力与外部负载关系

设外部负载力与主、从举升液压缸压力相对变化量之间比例关系为

Fj=k·ΔP

(5)

式中k为比例系数。

本文在表2的基础上,结合式(5)构建了比例系数k的数学模型,并利用MATLAB分析[7-8]且得到了比例系数:

(6)

可得k≈0.35。

为了减少负载对举升液压缸的影响,提高其稳定性,本文结合PID控制环节,进行了优化设计[9-10]。利用MATLAB的PID模块,并结合表2通过设置相应的参数,创建S函数,并在MATLAB中建立PID仿真模型。通过调试及经验,文中PID控制器的参数为P=0.35、I=5和D=0.01。

3 控制系统的设计

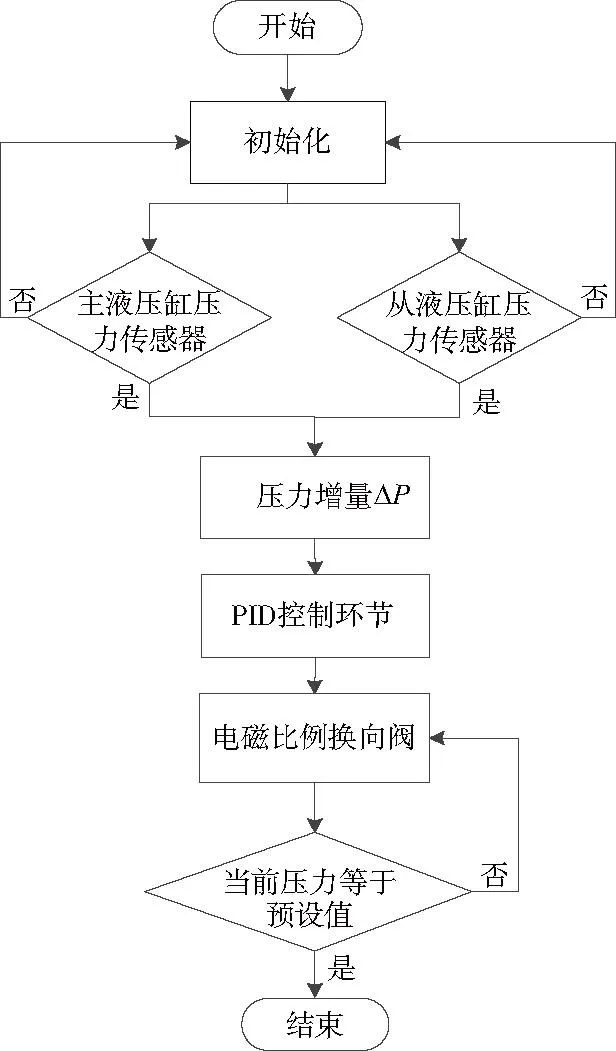

本文以PID算法中的比例环节为基础,选用Micro-chip公司具有较高响应速度的DSPIC30F2010数字信号处理器[11]为控制核心进行控制,控制流程如图5所示。

图5 控制系统流程图

控制系统的主要功能是通过压力传感器对变幅机构主、从举升液压缸的工作压力进行检测,得到两缸压力的相对增量(ΔP),同时通过PID反馈环节向控制系统中的电磁比例换向阀输入适当强度的电流,使系统成比例释放压力,进而达到稳定系统压力,提高变幅机构稳定性的目的。

4 同步控制系统的设计与仿真

本文运用AMESim软件[12]通过绘制系统草图、建立子模型、参数设置、运行仿真4个环节,建立智能补偿系统的仿真模型,并进行仿真实验,得到了相应的特性曲线。

4.1 同步控制系统的设计

1)建立仿真模型

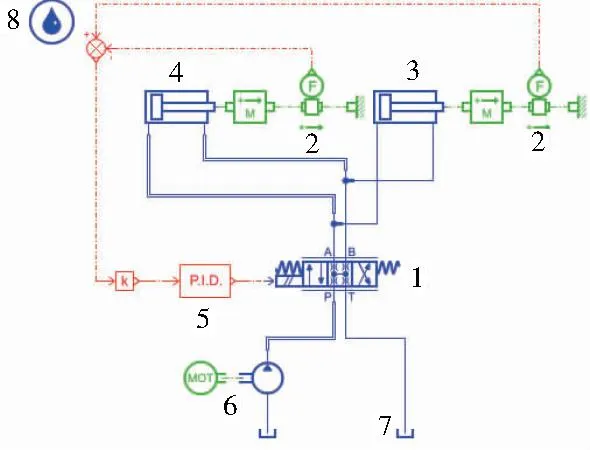

分别从AMESim软件的“Signal,Control”电子器件库、“Hydraulic”液压库选取相应的“元件”进行相应系统草图的绘制,如图6所示。

1—比例换向阀;2—压力传感器;3、4—升举液压缸;5—PID环节;6—恒压源;7—油箱;8—介质。图6 智能补偿系统的仿真模型

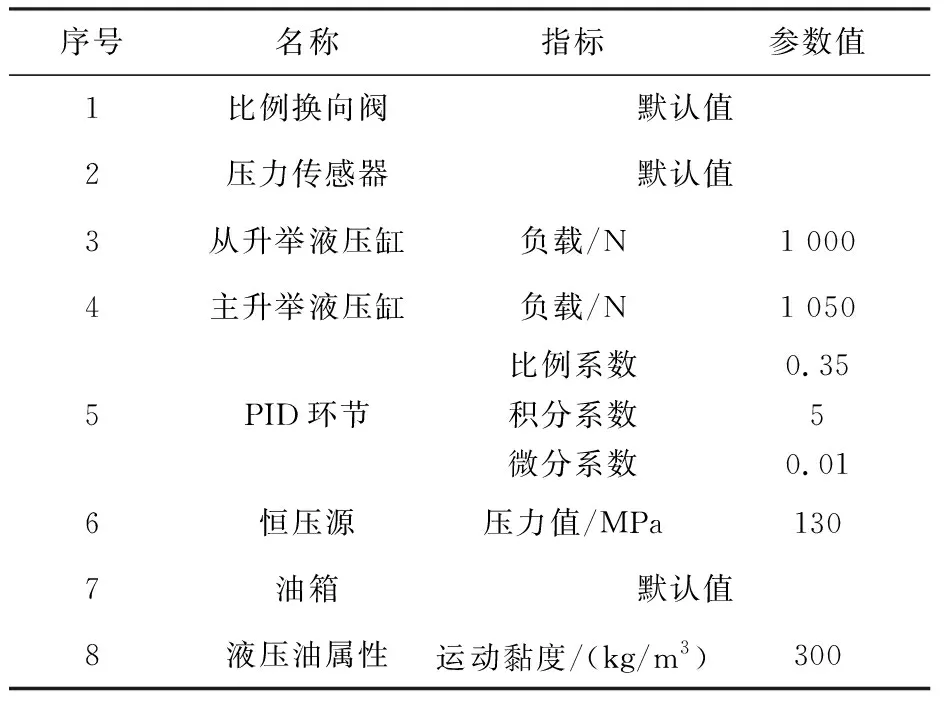

2)设定子模型参数

依据图1、图6,本文给出了变幅机构同步控制系统的基本参数[3],为后续变幅机构同步控制液压系统的仿真提供了依据,如表3所示。

表3 同步控制系统仿真模型参数

3)工作过程

如图6所示,处于工作状态时,变幅机构液压系统中的主、从升举液压缸以一定速度伸出,驱动变幅机构上升或下降,同时安装于主、从升举液压缸前端(不同负载)的压力传感器工作,完成位移信号的采集与处理,在得到位移变化的增量后,PID控制环节工作并按照预定算法向同步控制回路中的电磁比例换向阀输入相应比例的控制电流,使液压系统成比例输入压力,进而达到稳定系统压力,提高变幅机构稳定性的目的。

4.2 同步控制系统仿真与分析

1)同步控制系统特性曲线

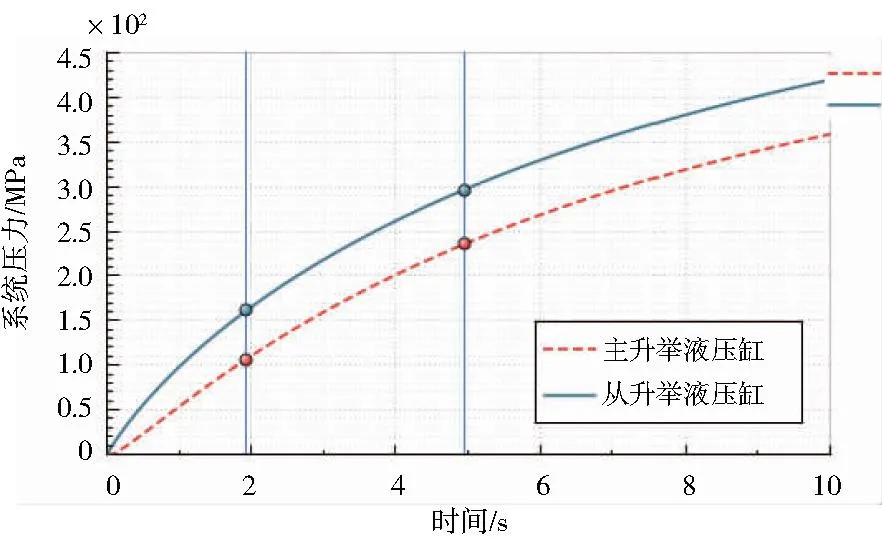

本文依据4.1中的仿真模型,按照表3中的参数进行设置并进行仿真,得到相应的特性曲线,如图7所示。

图7 同步控制系统特性曲线

依据图7中的运行结果,对智能控制系统进行仿真实验,并对结果进行比较分析。当采用同步控制系统时,主、从液压缸的系统压力都能快速达到稳定状态,且主、从液压缸的系统压力在2.0s时,分别为106.66MPa、120.96MPa;在5.0 s时,分别为235.24MPa、246.12MPa,通过仿真实验证明主、从液压缸的系统压力基本相同,无明显压力损失。

2)同步控制系统数据分析

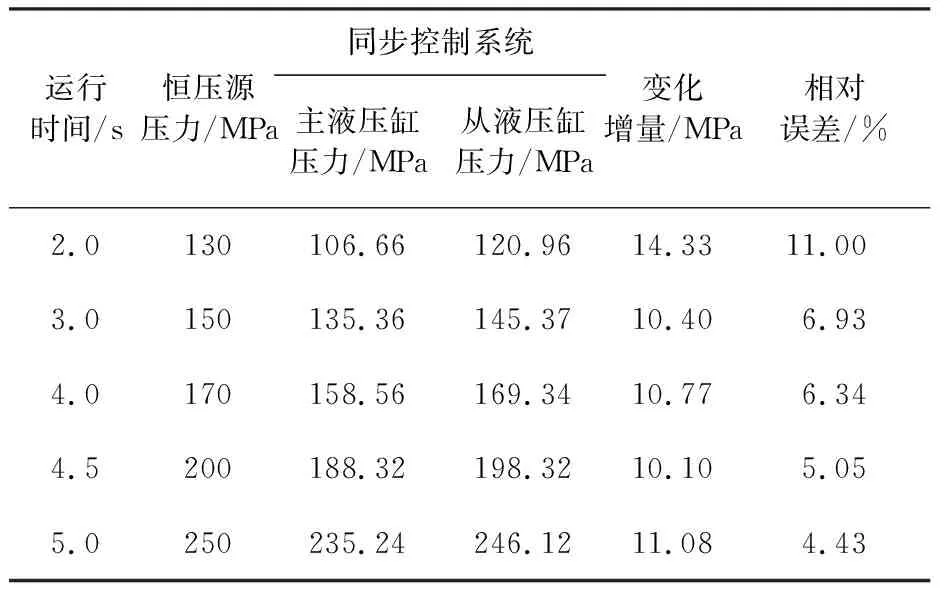

结合图6的仿真模型,得到实验在2.0~5.0s之间的主、从液压缸压力数据并进行了分析,如表4所示。

表4 仿真实验数据

由表4的实验结果可知,同步控制系统主、从液压缸压力的相对误差平均值小于7.00%。通过分析证明同步控制系统起到了较好的压力补偿效果,提高了起重机变幅机构的稳定性,达到了设计目标。

5 结语

本文首先分析了变幅机构液压系统的结构与工作原理,通过分析与仿真发现传统的控制方式造成了一定的系统压力损失。其次,针对压力损失这一问题,文中以比例换向阀、传感器、PID控制环节为核心,设计了一种具有反馈环节的同步控制系统,通过PID反馈环节控制向工作系统成比例进行压力输入,进而达到压力补偿的作用。最后,以AMESim为手段搭建了同步控制系统的仿真模型,并进行了仿真实验。通过实验结果的对比分析,表明同步控制系统对传统液压系统所造成的压力损失进行了有效补偿,保持了起重机变幅机构液压系统所需压力,提高了起重机变幅机构运行的可靠性,同时增强了设备的适用性。因此本设计具有一定的应用价值。