混动变速器润滑油体积电阻率的影响因素研究

2024-01-03迟涵文

迟涵文

广州汽车集团股份有限公司汽车工程研究院

供图/迟涵文

中国新能源汽车技术历经30 年的发展,通过大量科研项目的攻关、产业链布局的逐步完善及政策的大力扶持,培育出中国的新能源汽车产业。2018 年我国新能源汽车销量首次突破100 万辆,2022 年底我国新能源汽车产销量突破688 万辆,以比亚迪、广汽埃安为代表的自主品牌崛起,市场份额已超过合资品牌。助力汽车行业碳达峰、碳中和目标的实现,在新能源汽车赛道上实现了弯道超车。

新能源汽车主要包括纯电动汽车、插电式混合动力汽车和燃料电池汽车3 种类型,在其传动系总成的技术发展过程中,油冷化、集成化、轻量化、小体积的系统一直是主要趋势。在如今高功率密度和高转矩密度的条件下,采用传统冷却方式的驱动电机散热能力不足,使得车辆在最高车速和高寒等应用环境下的使用都受到了限制,而油冷电机技术的应用能够很好地解决该问题。润滑油绝缘性能良好,沸点比水高,凝点比水低,使之可以深入到电动机转子、定子绕组等的内部进行更高效的热交换,提高了电机的冷却效率,提高轴承的润滑冷却效果[1];同时,减少了冷却水道和风扇等之后,可以使变速器结构更加紧凑。

新技术带来新材料,新材料面临新挑战。油冷技术之下,润滑油也不再仅仅考虑轴齿保护性能、防腐防锈性能、摩擦磨损性能等,还需要着重考虑电机材料的兼容性和润滑油材料本身的电学性能,这都是传统车用润滑油未能关注的内容,包括体积电阻率、导电率、击穿电压、介电常数等。鉴于油冷变速器使用的电气部件越来越多,润滑油的电气性能非常重要,为表征润滑油的绝缘性能和消除静电耗散的能力,本文着重研究了体积电阻率的影响因素和设计限值[2]。

新能源混动汽车变速器越来越多地使用集成油冷电机,面对变速器内日益增多的电气元件,润滑油的电气特性受到广泛关注。其中,体积电阻率是表征润滑油的绝缘性能及消除静电耗散能力的一项重要指标。本文以一款市售混动变速器润滑油为研究对象,从油品组成和使用状况角度考察了其体积电阻率的影响因素。研究结果表明,基础油体积电阻率在105 ~106 MΩ·m,成品润滑油的体积电阻率在6~150 MΩ·m,添加剂[ω(基础油):ω(复合添加剂包)=25:75]的体积电阻率在0.1~10 MΩ·m,均在绝缘范围,添加剂的加入是成品油体积电阻率下降的主要原因;随着润滑油的含水量上升(含水量≤3 000 mg/kg),体积电阻率有下降趋势,而在125 ℃,含水量3 000 mg/kg时,油品体积电阻率为0.89 MΩ·m,依然是绝缘的;在10 万km 的行车试验中,试验油品的体积电阻率随行驶里程的增加,从新油的150 MΩ·m 降低到90 MΩ·m 左右,这一体积电阻率的降低是由油品的高温氧化、运动黏度降低及磨损金属元素的增加共同导致的。

试验部分

试验材料

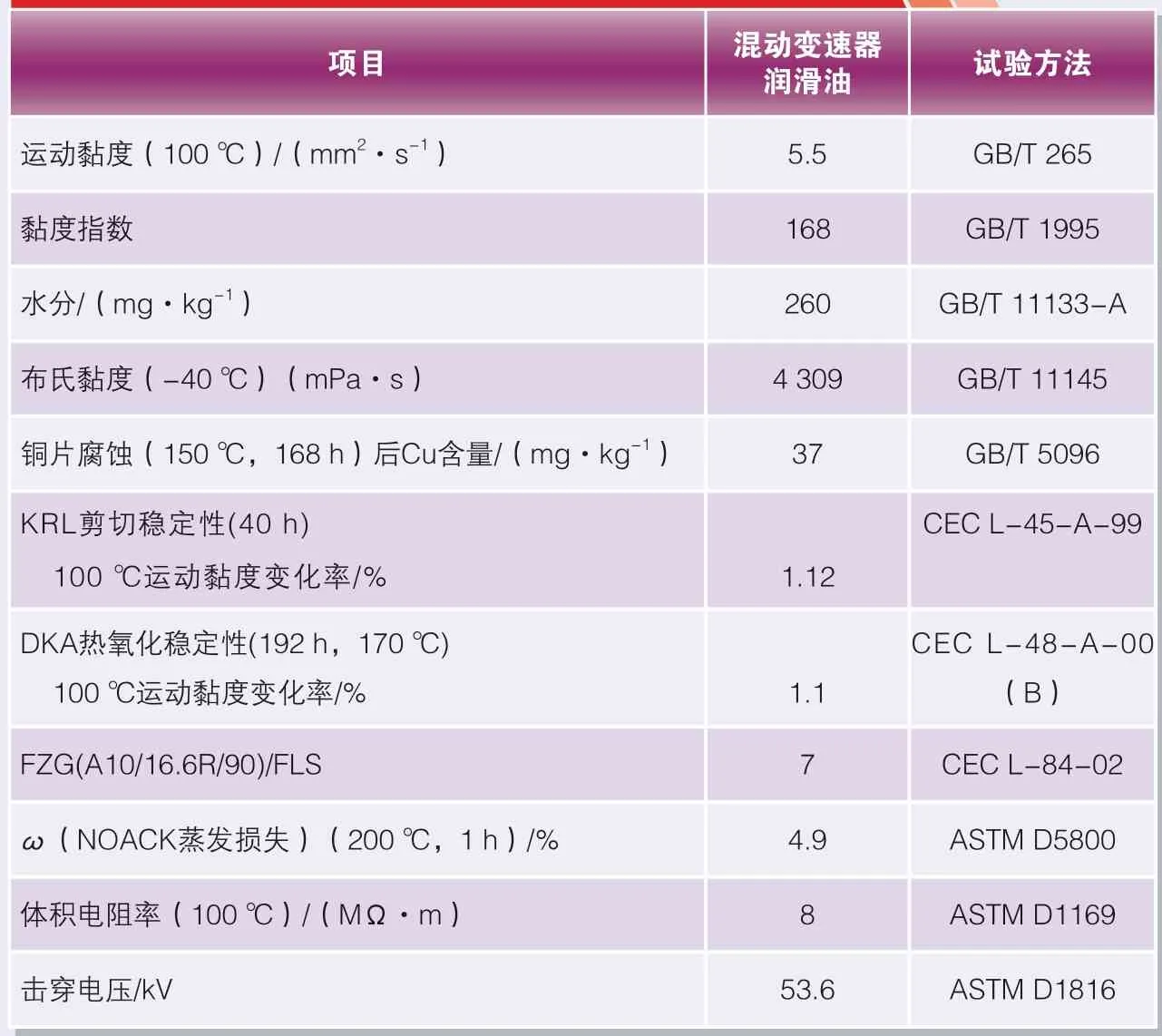

试验材料为一款已量产混动变速器润滑油的成品油,及其所使用的III 类基础油、复合添加剂包。成品油的理化性能参数见表1。

表1 混动变速器润滑油的理化性能参数

试验设备及测试方法

使用Tettex InstrumentsTM2830/2831 精密介电分析仪进行体积电阻率测量,其能够分析从室温到150 ℃的液体样品。每次测量前,用庚烷彻底清洗样品池,并在氮气环境下晾干,将40 mL 油样放入一个带屏蔽测量电极的圆柱形测试池中,当样品达到测试温度时,施加500 V 直流电压 60 s,得出导电率后计算出体积电阻率。

材料成分对成品油体积电阻率的影响

体积电阻率与导电率的关系

体积电阻率和导电率互为倒数关系。体积电阻率和导电率的计算公式如下:

式中:

ρ—体积电阻率,Ω·m;

R—电阻,Ω;

S—导体截面积,m2;

L—导体长度,m;

κ—导电率,Ω-1·m-1(S/m)。

以纯水的电学性能为例,其在25 ℃下的体积电阻率为1 000 MΩ·m,则对应的导电率为10-9S/m。

基础油和添加剂的体积电阻率

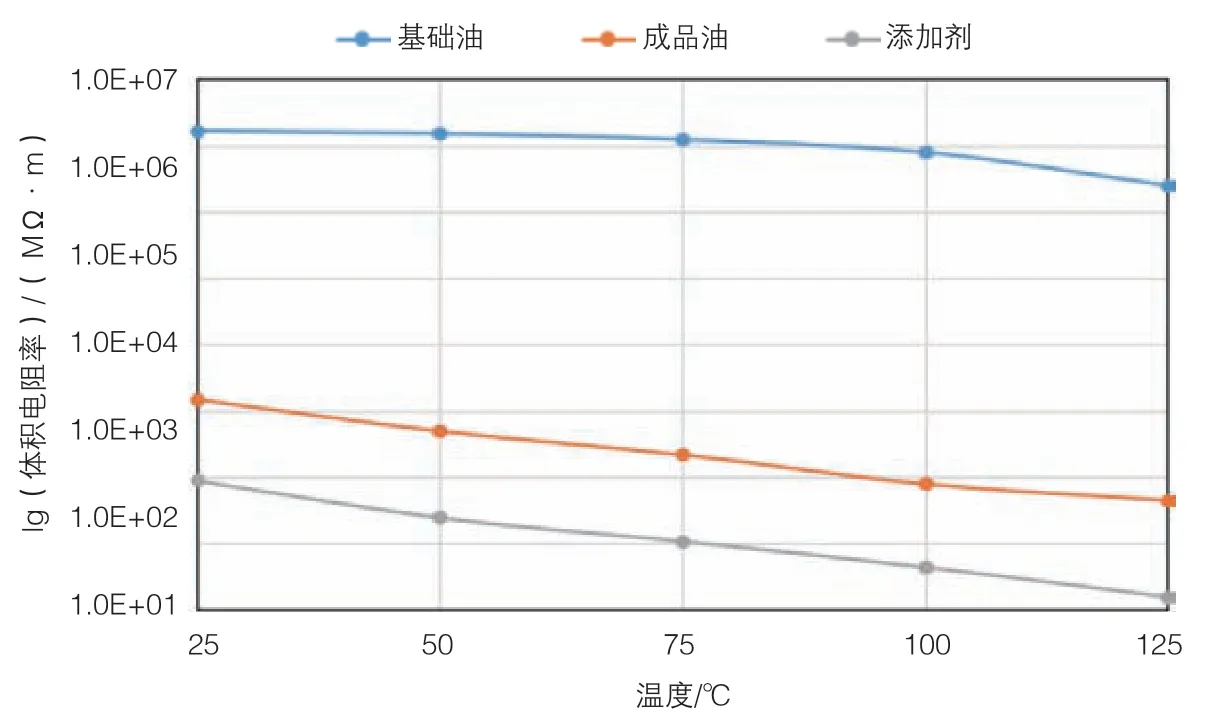

通过比较基础油、成品油、复合添加剂包在不同温度下的体积电阻率来研究其影响作用,因添加剂液体黏度过大,将25%(质量分数,下同)基础油+75%复合添加剂包进行混兑,代表添加剂进行测试。混动变速器润滑油不同组分的体积电阻率随温度变化值如图1 所示(为方便比较液体体积电阻率数量级的差距,采用对数轴)。

图1 混动变速器润滑油不同组分的体积电阻率

由图1 可以看出,与金属导电性能相反,成品油和添加剂的体积电阻率随着温度增加而降低,lgρ与温度基本呈线性关系,符合阿伦尼乌斯经验公式的一般情况。但基础油的电阻率在高温时下降较快,阿伦乌尼斯方程呈非线性关系,猜测是试验过程中发生了高温氧化反应,产生一定的极性较强的氧化产物导致电阻率加速降低;含有添加剂的油不出现该现象,是因为添加剂复合包中含有抗氧剂,在一定程度上抵制了氧化反应的发生。油品整体电阻率随温度升高而降低的原理可以依据Walden 规则“溶液中极限摩尔电导率与黏度的乘积为一常数”来解释[3],是由于温度升高油的黏度降低,电荷载体的流动速度随之增加,并且温度增加提高了添加剂的溶解性,极性离子浓度增加,导致溶液中的体积电阻率进一步降低。所以,体积电阻率随温度的变化是跟黏度变化相关的。

测试油样( 基础油、 添加剂、成品油)的体积电阻率大约在0.1~106MΩ·m 范围内,但在整个材料体系里只是一个比较小的范围而已,一般的金属导体的体积电阻率约为10-14MΩ·m,绝缘体塑料的体积电阻率约为106~1010MΩ·m,因此认定油在其电阻率范围内是绝缘的,不必担心电机短路的风险。同时业内普遍认为如果油的体积电阻率过高,它在静电消散方面的效果就会降低,可能导致电荷累积,静电放电造成电机元器件损坏的风险。

实际上,几乎没有一种绝缘材料是绝对不导电的,任何一种绝缘材料在其两端施加电压,总会有一定电流通过,这种电流的有功分量叫做泄漏电流,而这种现象也叫做绝缘体的泄漏。漏电电流是一定电气设备工作时允许的漏电电流值的标准,旨在保障电气设备的正常运行,ISO6469-3《电动汽车的安全规范》中规定漏电电流不得高于2 mA。计算公式如下:

式中:

I——电流,A;

U——电压,V;

a——变速器的腔体电阻常数,m/m2;

ρ——体积电阻率,Ω·m。

变速器的腔体电阻常数范围在0.8 ~1.0 m/m2之间,取最小值0.8 m/m2,成品油体积电阻率取最高工作温度100 ℃时为8.0 MΩ·m,设计电压350 V,计算得到漏电量I为54.7μA,远远小于ISO 规定的漏电限值2 000μA。同理,a和I取最大值时,可计算得到安全体积电阻率的最小值,为0.175 MΩ·m,150 ℃之内润滑油的体积电阻率设计值不应低于此。

成品油是由添加剂与基础油两大类组成的,成品油的体积电阻率略高于添加剂。基础油的体积电阻率比成品油的体积电阻率高出 4~5个数量级,但是它们之间的黏度变化不超过2 倍,说明添加剂的引入是影响体积电阻率的主要因素,而不是黏度的变化。添加剂中清净分散剂等极性物质有利于电荷迁移,电荷载体数量的增加导致成品油的体积电阻率大幅低于基础油[4]。

使用状况对成品油体积电阻率的影响

水分的影响

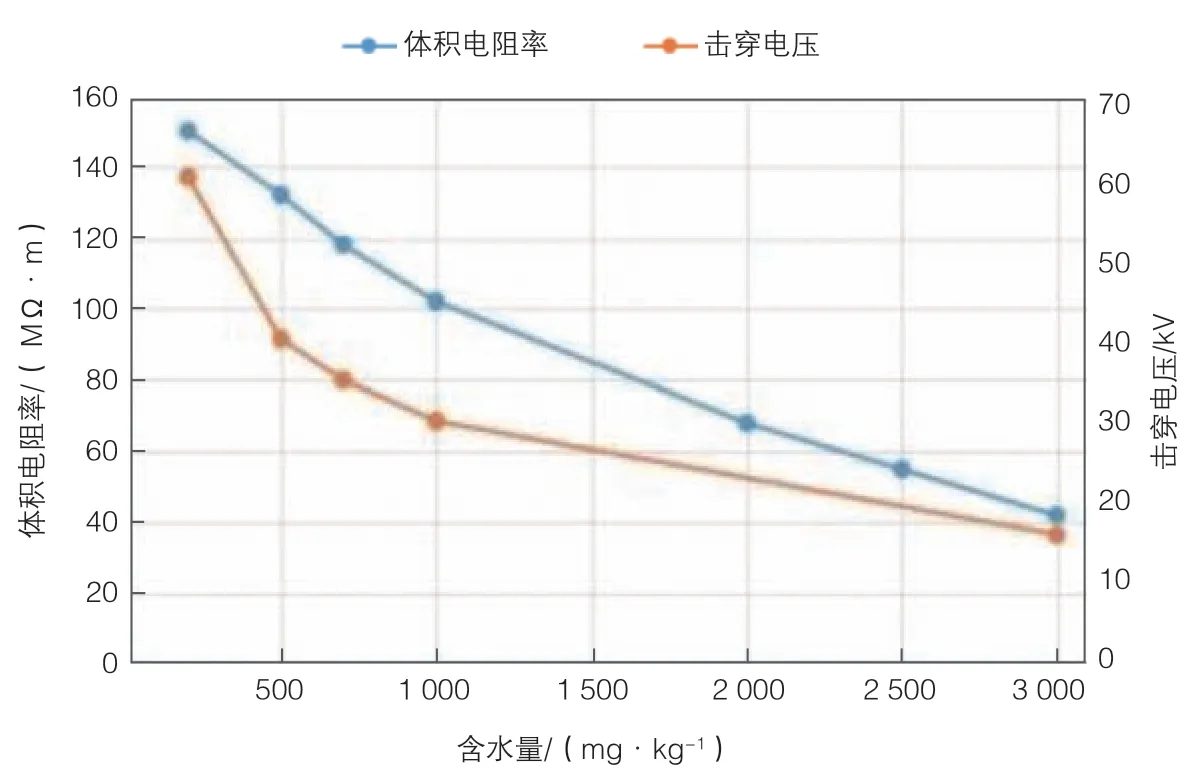

混动变速器中油冷电机对于润滑油中含水量比较敏感,高压元器件会使水分在一些存在压差的死角富集,存在绝缘失效的风险。但是成品油中本身就存在着微量水分,在华南潮湿地区,车辆运行过程也会导致含水量的上升,因此对加水后的油水混合物体积电阻率进行研究,测量25 ℃下的体积电阻率(测试方法:在成品油中加入一定量去离子水,机械搅拌0.5 h,搅拌泵速率15 000 r/min。),同时测量了相应的击穿电压(采用ASTM D1816),结果如图2 所示。

图2 混动变速器润滑油不同含水量下的体积电阻率及击穿电压

由图2 可以看出,当成品油中含水量在3 000 mg/kg 以下时,体积电阻率随着含水量增加而降低,降低幅度保持在一个数量级。测试了125 ℃时3 000 mg/kg 含水量的油水混合物体积电阻率,结果为0.89 MΩ·m,仍然是绝缘的。水分子具有非常大的偶极矩,在溶液中很容易实现离子的溶解,而润滑油的碳氢化合物的偶极矩非常小,溶解离子的能力有限,水分子的增加可以提高带电物质的数量。同时,随着含水量增加,油品击穿电压降低,从60 kV 降到16 kV,均高于空气在此方法下的击穿电压(6 kV)。因此,认为混动润滑油中含水量低于3 000 mg/kg 时,电学性能依然保持稳定。但实际使用过程中,考虑到一些添加剂存在水解和金属的锈蚀,大多建议含水量控制在1 000 mg/kg 以内。

旧油的影响

在复杂的实际工况下,成品油的老化劣化等问题也是其电学性能变化的重要影响因素。根据两组10 万km 的混动车辆行车试验来监测油样的理化性能指标变化。更换混动变速器内的润滑油,重复3 次充分冲洗掉旧油,在试验场行驶20 min 磨合后取样,记为0 km 油样。后续(每10 000 km 取油样100 mL进行理化性能检测,测量25 ℃下的体积电阻率,每30 000 km 定期补充新油。两台车的A 和B 油品的体积电阻率随行驶里程的变化如图3所示。两台车的理化性能数据接近,以A 车为例,运动黏度和磨损金属元素含量随行驶里程的变化如图4所示。

图3 两组混动变速器润滑油使用过程中的体积电阻率

图4 A车混动变速器润滑油使用过程中的100 ℃运动黏度和磨损金属元素含量

由图3 和图4 可见,在整个行驶过程中,体积电阻率从130 MΩ·m 波动下降到90 MΩ·m左右,变化量相对较小,基本保持稳定。新油的体积电阻率150 MΩ·m,0 km 的体积电阻率降低至130 MΩ·m 左右,是因为磨合后运动黏度下降3%导致的,后续运动黏度缓慢降低,总体变化率小于6%。并且磨合后,铁、铝含量增加了30~40 mg/kg,可能增加了导电性,因而电阻率降低。10 万km 行驶里程内,含水量基本稳定不变,在460~600 mg/kg 之间浮动,酸值在整个试验周期内保持在0.95~1.27 mgKOH/g,可忽略含水量和酸值的影响。行车试验过程中,体积电阻率降低,是因为:

◇油品高温氧化后产生了更多的自由电子和酸、醛等极性物质,增加了电荷载体;

◇润滑油的黏指剂等大分子物质经过齿轮剪切后导致油品运动黏度下降,引起一定的体积电阻率降低;

◇磨损金属元素含量的增加,对导电性的增加也有一定影响。

结论

☆实验室所测成品润滑油的体积电阻率在10~103MΩ·m(工作温度25~100 ℃)。行车试验中成品润滑油的体积电阻率实测值是90~130 MΩ·m,大于最小的安全体积电阻率0.175 MΩ·m,基本能够满足车辆安全行驶的需要。

☆体积电阻率随温度的变化是跟黏度变化相关的。成品油的体积电阻率略高于添加剂,基础油的体积电阻率比成品油的体积电阻率高出 4~5 个数量级,添加剂的加入是成品油体积电阻率下降的主要原因。

☆普遍认为油冷电机的润滑油对于其中含水量比较敏感,但含水量在3 000 mg/kg 以内的成品润滑油的体积电阻率在0.89 MΩ·m 以上(25~125 ℃),仍然是绝缘的,综合考虑其他影响因素,建议控制含水量不超过1 000 mg/kg。

☆从10 万km 的行车试验数据来看,混动变速器润滑油的体积电阻率随试验里程的增加,有降低的趋势,主要是受使用过程的高温氧化、油品黏度下降和磨损金属元素的增加所影响的,其主要影响因素将在后续工作中进行深入研究。