卫星大功率电缆束温度场建模分析及捆扎热效应研究

2024-01-03胡帼杰周江石明李一帆刘百麟杨闻尹家聪

胡帼杰,周江,石明,李一帆,刘百麟,杨闻,尹家聪

(中国空间技术研究院 通信与导航卫星总体部,北京 100094)

星上功率电缆作为卫星供电重要的传输通路,其力、热、接地等规范化合理设计是保证卫星供电安全的重要措施。当前由于基础研究与试验数据支撑不足,星上功率电缆热设计的研究还不够深入,仅凭设计师个人经验,通过走向和固定方式设计实现散热,设计水平较为粗放。随着卫星功率提高,功率电缆载流量大幅增加,热效应的影响也愈加凸显,若电缆工作温度超过其额定温度,则其外部的绝缘保护层会因温度过高而被熔化,可能导致母线正负端短路,威胁卫星的供电安全。因此,迫切需要进行准确的热预示及精细化的热安全设计。不过,卫星电缆是比较特殊的产品,其负载电流、安装状态、捆扎、敷设和端接方式都会影响到电缆的热特性及散热模型,无法用理论分析的方法准确计算。因此有必要基于地面试验数据建立功率电缆的热仿真模型,分析不同设计状态功率电缆束的热效应,进而指导星上功率电缆热安全设计。

目前,在卫星研制过程中一般将星上功率电缆热耗等效在敷设舱板上进行热分析,并根据热分析数据校核卫星舱内热设计,但未考虑在整星或电缆处于不同工况下(如电缆束捆绑状态、散热环境影响等)电缆的热特性,也就没有进行功率电缆的温度预示和精细化的电缆热设计,一般通过简单的走向和固定方式设计实现散热,凭经验完成,设计较为粗放,设计的校核也缺乏相关数据的支持。明确电缆的热特性是开展功率电缆热预示和热设计的基础和前提。

针对电缆的热特性,国内外开展了大量研究,但已有的研究主要关注地面电力系统的电缆,且关注点在导线本身的热物性,对航天器的电缆研究较少。相较于电力系统的电缆,航天器电缆一般分束捆扎且外径较小,敷设走向也较为复杂。而电缆的捆扎、敷设及端接方式都会影响到电缆的散热模型。此外,地面电缆的散热方式是对流,而航天器的电缆处在真空环境中,主要依靠辐射散热,散热环境较地面电缆更为恶劣。在负载较大的情况下,航天器的电缆温度明显高于舱内环境温度。由于电缆分段捆扎固定,捆扎位置的电缆散热环境会更加恶劣。若供电设备发生短路或微短路使电缆电流增大,会造成电缆短时间内迅速温升,严重时可能造成电缆的损毁。

基于航天器电缆的特殊性,电力系统电缆的研究可借鉴意义不大。航天器电缆热相关的研究较少。张沛等[1]开展了真空环境下航天器电缆温升模型试验研究,得到了电缆温升与导线电流、环境温度之间的关系,并针对电缆温升曲线的特点辨识出了电缆温升模型。朱剑涛等[2]开展了功率电缆热特性的简化理论计算,在忽略电缆束与结构板之间导热及电缆束沿其轴向导热的前提下得到了电缆束外皮温度的简化理论模型,并给出了电缆走向和固定方式的定性建议。耿利寅等[3]开展了星上大功率电缆发热对热设计的影响分析,通过对比电缆所在舱段内设备温度计算结果与在轨实测数据,分析了电缆发热对其所在舱段热设计结果的影响。其研究的关注点在于电缆发热对设备温度的影响。简亚彬等[4]开展了通信卫星真空热试验测试电缆集中控温方法研究,针对真空热试验中有效载荷的部分测试电缆工作温度超出正常区间导致电缆相位特性发生极大跃变的问题,提出了测试电缆集中控温方法。其研究中推导了简化的单根电缆理论热模型,分析了电缆芯与外表面的温差。

综上所述,国内外大量电缆热特性的研究关注地面电力系统电缆,现有对航天器电缆的研究较少,主要关注在单根电缆的热特性且以简化分析为主,未对电缆捆扎、安装状态等热影响进行详细研究,也没有给出电缆束的温度预示。

近年来,随着DFH-5、DFH-4E等新型大功率卫星平台的开发和应用,星上功率电缆的载流量大幅增加,热安全性问题凸显,因此需要对功率电缆特别是成束捆扎的电缆束进行准确热预示和热效应分析,以指导功率电缆进行规范合理的热安全设计。本文基于地面热试验数据获取功率电缆不同捆扎及安装方式的传热参数,以此建立热仿真模型,得到功率电缆的热预示和电缆束捆扎的热效应,可作为星上功率电缆在轨温度预示和精细化敷设设计的重要基础。

1 星上大功率电缆束热环境分析

星上大功率电缆主要包括太阳翼驱动机构(SADA)到电源控制器(PCU)之间、PCU到蓄电池之间以及PCU到各主要负载之间的功率电缆,其中SADA到PCU之间功率电缆的载流量最大,热耗最高。

为了便于电缆敷设和固定,星上功率电缆一般成束捆扎。影响功率电缆温度的热环境因素主要包括:功率电缆自身发热量、同束其他电缆的发热量及同束电缆间的热影响、功率电缆支架及安装舱板的热影响、功率电缆敷设路径上设备及舱板的热影响。

1) 功率电缆自身发热量

功率电缆发热量由功率电缆的电流和电阻决定,计算公式为

Q=I2R

(1)

式中:I为通过功率电缆的电流值,一般会随负载的变化而变化;R为功率电缆的电阻值,与线型及电缆长度有关。

考虑到新型大功率卫星的功率电缆载流量大幅增加,本文取功率电缆电流值80 A。电缆优先选用0812-8线型[5],单根导线直径5 mm。

2) 同束电缆间的热影响

功率电缆一般通过绑线绑扎,独立成束,同时在电缆通过设备棱边、金属支架棱边、紧固件的位置包覆热缩布,以实现电缆的二次绝缘保护。

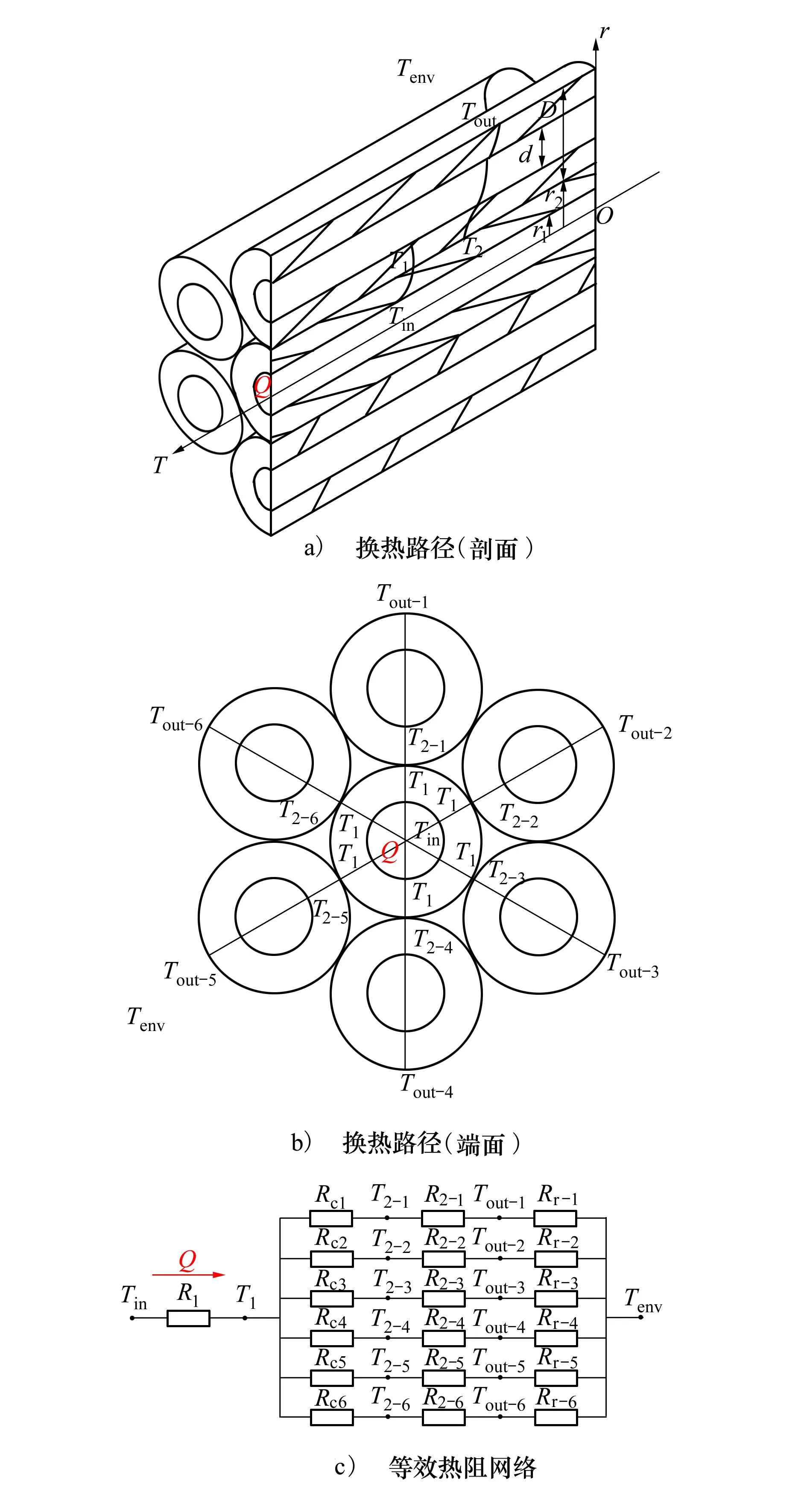

同束电缆绑扎点和包覆位置紧密接触,因此,同束电缆间会通过接触换热实现热量传递。同束电缆的换热路径和等效热阻网络如图1所示。

图1 同束电缆换热模型示意图

图中Tin为发热功率电缆的线芯温度;T1为发热功率电缆绝缘皮外表面温度;T2-i为第i根相邻电缆接触位置的温度;Tout-i为第i根相邻电缆的外侧温度;Tenv为外部环境温度。R1为发热功率电缆绝缘皮的导热热阻,计算公式为

(2)

式中:r1为发热功率电缆线芯半径;r2为发热功率电缆半径;k为发热功率电缆绝缘皮热导率;l为发热功率电缆长度。

Rci为发热功率电缆与第i根相邻电缆的接触热阻,计算公式为

(3)

式中:Aci为发热功率电缆与第i根相邻电缆的接触面积;hci为发热功率电缆与第i根相邻电缆的接触换热系数,与接触压力、电缆绝缘皮的表面状态有关,绑扎处的压力一般约103kPa。

R2-i为第i根相邻电缆的内部热阻,考虑到金属线芯热导率高,简化分析忽略线芯内部热阻及线芯与绝缘皮接触热阻,得到其计算公式为

(4)

式中:Di为第i根相邻电缆线径;di为第i根相邻电缆线芯直径;ki为第i根相邻电缆绝缘皮热导率;li为第i根相邻电缆长度。

Rr-i为第i根相邻电缆与外部环境的辐射热阻,计算公式为

(5)

式中:εi为第i根相邻电缆的表面红外发射率;Ai为第i根相邻电缆的表面辐射面积;Xi,env为第i根相邻电缆对外部环境的角系数;εenv为外部环境的表面红外发射率;Aenv为外部环境的表面辐射面积;σ为波尔兹曼常数,其值为5.67×10-8W/(m2·K4)。

基于单位长度0812-8线型的电缆参数计算得到传热路径上各热阻值如表1所示。可以看到在发热功率电缆绑扎在电缆束内部的情况下,相邻电缆间的接触热阻和外围电缆与外部环境的辐射热阻是传热路径上的最大热阻,也是影响同束电缆间换热的最主要因素。

表1 同束电缆传热路径上各热阻估算值(单位长度)

3) 安装舱板的热影响

在布局空间允许的条件下,在舱板上固定功率电缆束优先考虑使用尼龙底座,尼龙底座的材料一般为尼龙1010。在布局空间紧张的情况下,可选用T型支架固定,T型支架的材料一般为2A12 T4。功率电缆通过扎带与尼龙底座和T型支架固定,尼龙底座和T型支架通过TB3钛合金螺钉与舱板固定。在固定位置之间的功率电缆一般贴近舱板走线。

因此,在固定位置功率电缆与安装舱板通过扎带、支架等接触环节实现热量传递;贴近舱板走线的电缆段通过与舱板的直接接触实现热量传递。

4) 功率电缆敷设路径上设备及舱板的热影响

功率电缆敷设路径上的设备和舱板通过热辐射与功率电缆进行热交换。辐射换热量与功率电缆、设备和舱板的表面红外发射率和温度有关。星内设备和舱板的表面红外发射率一般不低于0.8。

2 电缆束热模型

本文以SADA到PCU之间功率电缆为对象采用NX/TMG软件进行大功率电缆温度场建模分析。根据第1节对功率电缆束的热环境分析,电缆束热模型应包括南/北SADA到PCU之间的功率电缆及与其有热交换关系的星体、设备,具体包括服务舱南仪器板、推进舱西隔板、推进舱南隔板及其上安装的设备,服务舱南/北电池板、南/北中板,推进舱中板,载荷舱南板、北板、水平板及隔板,对地板,背地板以及中心承力筒等。

为了在热分析模型中真实反映功率电缆特别是成束捆扎的电缆束的热特性,同时便于分析计算,在热仿真建模中参照以下主要原则和简化假定:

1) 将南/北SADA到PCU之间的功率电缆分别简化为3个分束,电缆束的走向和连接关系按实际实施情况建模;

2) 每个电缆分束的热物性根据表1给出的热阻值及实际的电缆实施情况进行折算;

3) 电缆分束间的接触换热关系按实际实施情况设置,电缆固定位置的热交换按实际实施情况折算为电缆与安装舱板间的接触换热关系;

4) 电缆束捆扎位置模型应适当细分;

5) 与电缆有辐射换热关系的设备、舱板等模型应保持几何形状的真实性;

6) 忽略舱内电连接器、设备的安装螺钉及推进剂管路。

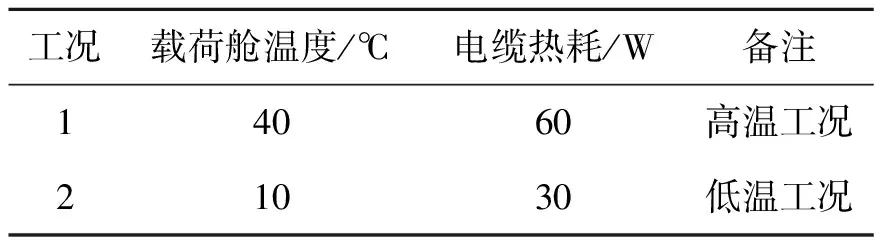

建立的电缆束热分析模型如图2所示。

图2 热分析模型示意图

基于0812-8线型的热物性,热分析模型中功率电缆线芯热导率取430 W/(m2·K),功率电缆外表面红外发射率取0.8。舱内设备外表面以及未安装设备的裸露舱板内表面红外发射率取0.8。

热模型中主要的接触传热关系包括:捆扎处电缆束间的接触换热、电缆与电缆支架或尼龙底座及其与舱板间的接触换热、设备与舱板间的接触换热。

捆扎处电缆束间的接触换热系数是电缆束热模型的关键参数,需根据热试验数据得到。电缆与电缆支架或尼龙底座通过扎带加压连接,电缆支架或尼龙底座与舱板通过螺栓连接,按照TRW公司给出的设计指导数据[6-7]接触传热系数分别取50和100 W/(m2·K)。贴近舱板走线的功率电缆与舱板间为无紧固件的直接接触,接触换热系数取10 W/(m2·K)。设备与舱板通过螺栓连接,并在安装界面填充导热填料,根据相关试验研究[8-9]接触传热系数取1 000 W/(m2·K)。

3 电缆束热仿真结果及试验验证

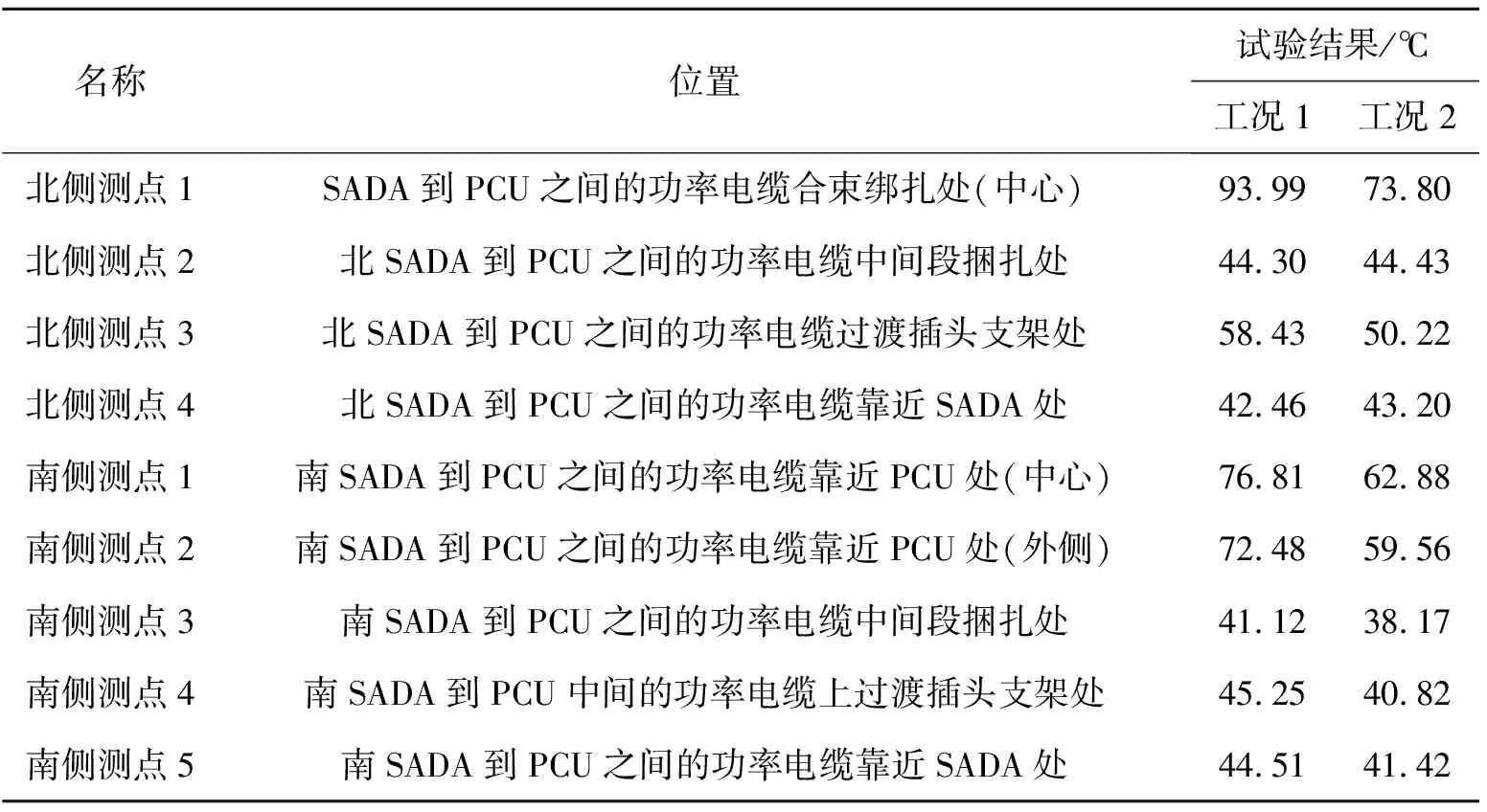

为了获得捆扎处电缆束间的接触换热系数,并验证建立的电缆束热模型,开展了功率电缆地面真空热试验。试验中电缆周边设备及舱板按定温控制,同时通过调节负载功率控制功率电缆的电流及对应的热耗。试验在2组不同的工况下进行,2组工况中服务舱仪器板、电池板、推进舱及PCU、动量轮等平台设备的温度基本相同,设置不同的载荷舱温度和电缆热耗,如表2所示。

表2 功率电缆地面真空热试验工况

试验中南、北SADA到PCU之间共6束功率电缆从PCU引出后合束绑扎,穿过中板南侧穿舱孔后分为南侧3束和北侧3束分开敷设。为了更全面地监测整个电缆束的温度,共设置9个温度监测点,具体位置信息如表3所示,其中南侧监测点1和2分别在南SADA到PCU之间的3束功率电缆捆扎处的中心和外侧,以监测电缆束捆扎对电缆的热影响。表3同时给出了2组工况各温度监测点的试验结果。

表3 功率电缆各温度监测点位置及试验结果

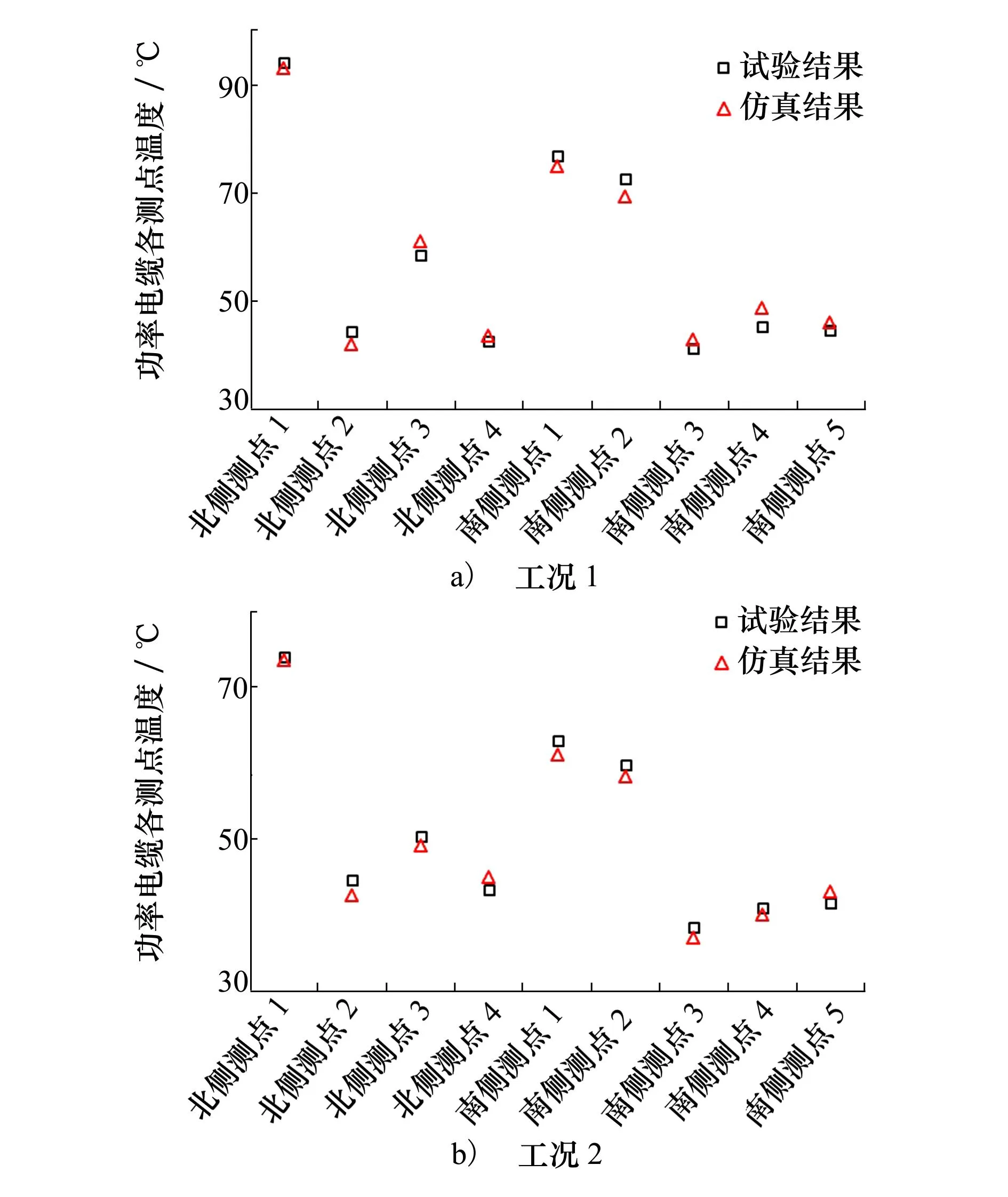

以工况1的试验结果作为基准,对文中建立的电缆束热模型进行标定,得到捆扎处电缆束间的接触换热系数约为80 W/(m2·K)。采用文中所述建模方法及热参数取值的电缆束热模型得到上述2组工况条件下功率电缆各测点的温度仿真结果,与试验结果的比对如图3所示。

图3 功率电缆各测点温度仿真结果与试验结果比对图

从图中可以看到,各测点仿真结果与试验结果基本吻合。由于工况1是标定电缆束热模型的基准,因此工况2仿真结果与试验结果的整体偏差是评价电缆束热模型准确性的依据。整体偏差的定量指标是平均温度偏差ΔTmean和标准偏差σ,定义为

式中:TMi为温度测量值;TPi为温度计算值;N为温度监测点的数量。

统计分析工况2功率电缆各温度监测点的仿真结果与试验结果,得到电缆束热模型仿真结果与试验结果比对的平均温度偏差约为0.59℃,标准偏差约为1.38℃。满足标准规定的平均温度偏差不大于2℃、标准偏差不大于3℃的要求,因此文中建立的电缆束热模型经试验验证,与试验状态一致。

4 电缆束捆扎热效应分析

对比2组工况南侧测点1和南侧测点2的温度可以看到,捆扎处电缆束的中心和外侧有明显的温度差,且温差随电缆热耗的增加而增大。因此电缆束捆扎会提升中心电缆的温度,特别是在电缆电流和热耗比较大的情况下。

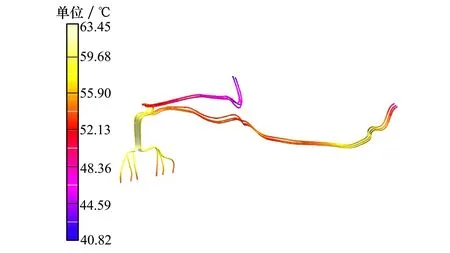

为了进一步分析电缆束捆扎的热效应,文中还模拟了工况2条件下南、北SADA到PCU之间的功率电缆从PCU引出后至中板南侧穿舱孔段为分束状态的电缆温度,如图4所示。

图4 工况2分束状态功率电缆温度云图

从图中可以看到,分束状态的电缆最高温度为63.45 ℃,比合束状态的最高温度73.8 ℃降低了约10 ℃。对比捆扎处中心和外侧的温差(工况2约为3 ℃),分束状态的降温效果更加显著。这是由于分束状态下,除了改变原捆扎处内外传热的影响外,各分束电缆还增强了与附近舱板、设备的辐射换热,从而改善了功率电缆的散热条件。

因此,根据文中的热仿真分析结果可以得到电缆束捆扎的热效应主要包括:①电缆束捆扎会增加捆扎处电缆束内外电缆的传热热阻,星上常规捆扎工艺对应的接触换热系数约为80 W/(m2·K),可根据电缆束和绑线的尺寸换算传热热阻;②电缆束捆扎会削弱内部电缆与周边环境的辐射换热,对于大功率电缆束,中心电缆温度水平较高,削弱辐射换热对温度的影响效应更强。上述对电缆束捆扎热效应的分析可作为细化功率电缆敷设、走向设计的重要依据。

5 结 论

本文研究了影响卫星大功率电缆温度的热环境因素,提出了星上功率电缆束的热分析建模方法,并基于地面试验数据对模型进行了标定,验证了模型的准确性。采用建立的热分析模型,文中还通过模拟电缆分束和合束捆扎的温度场定量分析了电缆束捆扎的热效应,结果表明增强电缆与周边环境的辐射换热是改善电缆束散热条件最有效的手段。